一种生产光伏硅片的含氮废水的处理方法

本发明涉及污水处理,特别是涉及一种生产光伏硅片的含氮废水的处理方法。

背景技术:

1、现阶段能源结构改变势在必行,其中太阳能光伏行业的发展无疑占有较大的比重。太阳能光伏行业中重要的原材料板块是单晶硅电池片、多晶硅电池片的生产,单晶硅或者多晶硅电池片的主要生产步骤为:黑硅(湿法腐蚀)→化学蚀刻→清洗→氧化镀膜→减反射膜→印刷烧结→成品包装,在黑硅湿法腐蚀过程中会产生大量含氟废水,化学蚀刻会产生大量浓硝酸盐氮废水,氧化镀膜及减反射膜阶段会产生大量含氨氮高浓度废气吸收水(氨氮废水),其中还包括各类清洗水、废气吸收水、地面冲洗水、初期雨水、生活污水等,其中高浓度含氟废水、高浓度含硝酸盐氮废水、高浓度含氨氮废水处理难度较大。

2、中国专利cn104418462a公开了一种光伏废水处理方法,具体是将废水分别泵入第一调节池中后进入第一ph调节池中加入氢氧化钙,将水流到第一沉淀池;再将水泵入第二ph调整池中并加入硫酸,将污泥输送到污泥池中;将第二ph调整池中水泵入到第一絮凝池中并加入高效复合絮凝剂,再将第一絮凝池中的水泵入第二絮凝池中并加入聚丙烯酰胺,将水泵入到第二沉淀池,再经过第一中间池后进入sbr生化反应池,经第二中间池后泵入水解酸化池,经过mbr系统、第三中间池、进行臭氧深度处理后,再进行过滤,进入r/o系统后即可得到纯水;将污泥池中的污泥泵入污泥反应槽中处理,待反应结束后输送到压滤机,压滤成滤饼外运,将滤液再输送到第一中间池或第一调节池。该技术主要通过氢氧化钙结合混凝沉淀去除废水中氟化物,然后通过sbr+mbr膜池去除废水中有机物,末端使用臭氧深度处理,然后通过r/o系统制备纯水再利用,处理费用较高,对氨氮及硝酸盐氮去除能有限。

3、中国专利cn206955854u公开了太阳能光伏废水处理系统。其包括依次设置的反应沉淀池、中间池、水解酸化池、接触氧化池、二沉池和物化终沉池,反应沉淀池包括反应池和沉淀池,反应池内设有开口向上的反应腔,反应池底部设有与反应腔连通的进水管,反应腔内设有搅拌装置;沉淀池内部设有开口向上的沉淀腔,沉淀腔中部填充有斜管填料,斜管填料内设有多个在竖直方向上倾斜的倾斜流道;斜管填料中部贯穿地设有中心管,中心管与反应腔连通;沉淀池上部设有出水口,沉淀池底部设有排泥口;反应池处还设有一溶药加药装置,溶药加药装置包括相互连通的第一储液箱和第二储液箱。该技术的处理工艺主要包括:前端使用常规混凝沉淀,耦合常规厌氧水解酸化+好氧解除氧化,末端使混凝沉淀方法,工艺简单,但对高浓度氟化物去除效果较差,且常规a/o生化系统对废水中氨氮及硝酸盐氮处理能力有限,处理时间长,处理效果差。

4、中国专利cn109824166a公开了光伏废水处理系统及处理方法,包括依次连接的原水池、均质池、芬顿反应池、初沉池、酸碱调节池、混凝反应池、二沉池、初级过滤器、超滤过滤器及反渗透过滤器;所述原水池与均质池之间设有自吸泵,所述初沉池及二沉池的底部连接污泥回收池,所述超滤过滤器与反渗透过滤器之间设有增压泵,所述反渗透过滤器的纯水端连接自来水系统,所述反渗透过滤器的废水端连接污水站。该发明利用光伏废水呈强酸性的特点,将芬顿反应作为第一处理环节,超滤过滤器及反渗透过滤器能够进一步去除废水中的小粒径离子型杂质。最终的废水通过离子交换装置进行处置,最后满足达标排放。该技术主要使用化学沉淀法去除重金属,然后使用氧化法及物化混凝沉淀法去除氰化物及其他较低浓度重金属,最后通过离子交换装置进行过滤,最终满足达标排放的标准。该方法最终使用大量的化学药剂进行沉淀,且使用超滤膜及反渗透膜(反渗透膜处理的费用较高)进行处理,设备维护及处理成本昂贵。

5、因此,亟需寻找一种工艺简单,运行费用较低,且出水稳定达标的含氮工艺废水(光伏硅片生产)的处理方法。

技术实现思路

1、本发明的目的是提供一种生产光伏硅片的含氮废水的处理方法,以解决上述现有技术存在的问题。

2、为实现上述目的,本发明提供了如下方案:

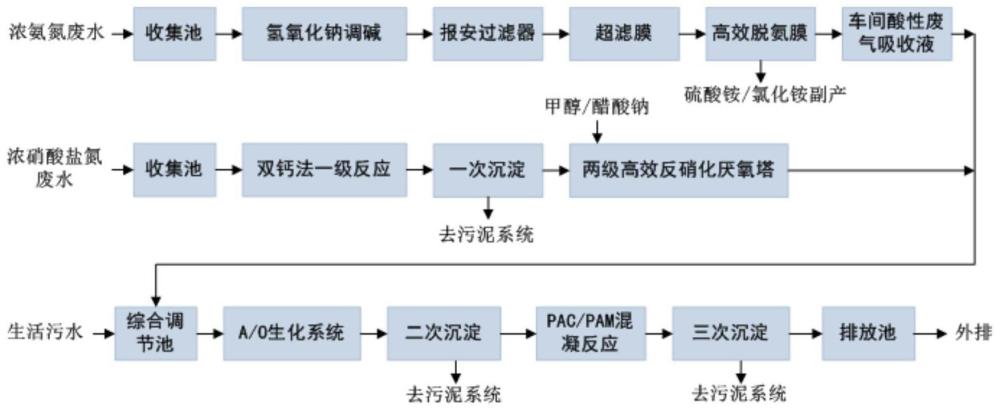

3、本发明的技术方案之一:一种生产光伏硅片的含氮废水的处理方法,包括以下步骤:

4、将预处理后的生产光伏硅片的含氮废水利用缺氧/好氧活性污泥系统(a/o生化系统)进行处理后沉淀(时间为3~4h),然在沉淀后获得的废水中加入絮凝剂反应(30~60min)后再次沉淀(沉淀时间为3~5h,进行混凝沉淀),实现含氮废水的处理;

5、所述含氮废水包括浓硝酸盐氮废水和/或浓氨氮废水;

6、当所述含氮废水为浓氨氮废水时,预处理的方法,包括以下步骤:

7、将浓氨氮废水碱化后依次经过过滤(保安过滤器)、超滤(超滤膜)、脱氨处理;

8、当所述含氮废水为浓硝酸盐氮废水时,预处理的方法,包括以下步骤:

9、将浓硝酸盐氮废水利用双钙法处理后沉淀(2~3h),然后对去除沉淀的废水进行两级反硝化厌氧处理(一级生物反硝化+二级生物反硝化,保证硝酸盐氮废水的硝酸盐能反硝化彻底)。

10、更进一步地,所述含氮废水包括光伏行业生产太阳能电池片单晶硅或多晶硅电池片生产线产生的含氮工艺废水。

11、进一步地,所述碱化,具体包括:加入氢氧化钠调节ph至11~12。

12、进一步地,所述脱氨处理为采用氨氮选择性疏水膜(有机膜)进行脱氨处理;

13、所述脱氨处理采用的酸性吸收液包括硫酸或盐酸;

14、所述硫酸或盐酸的浓度均为5~10vol.%。

15、脱氨膜副产物为硫酸铵和氯化铵浓液或者硫酸铵和氯化铵固体盐,可以资源化回收利用。

16、更进一步地,所述保安过滤器包括具有无机活性炭滤芯或有机聚丙烯滤芯的保安过滤器,可截留5μm以上的颗粒物;所述超滤膜包括有机超滤膜(如醋酸纤维素类、醋酸纤维素酯类、聚乙烯类、聚砜类及聚酰胺类等制成,可截留1~30nm以上的颗粒物)。

17、进一步地,所述双钙法采用的钙源包括氧化钙和氯化钙;所述氧化钙和氯化钙的质量比为1∶2~2∶1;所述钙源的投加量为浓硝酸盐氮废水质量的0.05~0.1%;所述双钙法的处理时间为2~5h。

18、进一步地,所述两级反硝化厌氧处理采用的污泥为厌氧颗粒污泥(厌氧颗粒污泥中主要含有的微生物是反硝化菌,微生物浓度大概是10000~20000mg/l),有机碳源包括甲醇或醋酸钠,水力停留时间为2~10h。

19、进一步地,所述有机碳源和浓硝酸盐氮废水中的硝酸盐氮的质量比为2∶1~3∶1。

20、甲醇和醋酸钠作为有机电子供体,硝酸盐氮作为电子受体,在微生物反硝化菌作用下实现硝酸盐氮的反硝化。

21、进一步地,所述缺氧/好氧活性污泥系统中的污泥浓度为2500~5000mg/l。

22、进一步地,所述混凝沉淀采用的絮凝剂的主要成分包括聚合氯化铝(pac)和聚丙烯酰胺(pam);

23、所述聚合氯化铝和聚丙烯酰胺分别以溶液的形式投加,聚合氯化铝溶液的浓度为10wt.%,聚丙烯酰胺溶液的浓度为1wt.%;

24、所述聚合氯化铝溶液的投加量为废水质量的1%;所述聚丙烯酰胺溶液的投加量为废水质量的1%。

25、本发明的技术方案之二:一种生产光伏硅片的废水的处理方法,包括以下步骤:

26、将上述预处理后的生产光伏硅片的含氮废水与其他废水汇合,利用缺氧/好氧活性污泥系统(a/o生化系统)进行处理,然后进行混凝沉淀,实现含氮废水的处理。

27、更进一步地,所述其他废水包括厂区和厂房产生的生活污水、地面冲洗水、初期雨水等。

28、本发明的技术方案之三:一种光伏生产废水的处理方法,包括以下步骤,将光伏生产的含氟废水、含氮废水或有机废气吸收水与其他废水混合,进行生物除碳脱氮处理。

29、更进一步地,将含氟废水与其他废水混合,进行生物除碳脱氮处理时,具体方法包括:将含氟废水与其他废水混合,通入a/o生化系统处理后进行沉淀,然后加入絮凝剂反应后进行再次沉淀。

30、更进一步地,将有机废气吸收水与其他废水混合,进行生物除碳脱氮处理时,具体方法包括:将有机废气吸收水与其他废水混合后进行厌氧反应,然后利用缺氧/好氧/缺氧活性污泥系统(a/o/a生化系统)处理后加入絮凝剂进行混凝沉淀。

31、经混凝沉淀后获得的最终出水的cod、ss(悬浮物)、氨氮、总氮、总磷、氟化物排放浓度满足《电池工业污染物排放标准》(gb30484-2013)间接排放标准(cod≤150mg/l,ss≤140mg/l,氨氮≤30mg/l,总氮≤40mg/l,总磷≤2.0mg/l,氟化物≤8mg/l)。

32、本发明公开了以下技术效果:

33、(1)本发明的处理方法具有处理效率高,且设备运行维护简单,低碳、低能耗等优点,克服了现有的处理工艺存在的处理方法比较单一,投加药剂运行费用高,出水难以稳定达标的缺点。

34、(2)本发明采用“分类收集、分质处理、综合调节”的总思路进行处理,最终实现尾水cod、ss、氨氮、总氮、总磷、氟化物满足且高于《电池工业污染物排放标准》(gb 30484-2013)间接排放标准(cod≤150mg/l,ss≤140mg/l,氨氮≤30mg/l,总氮≤40mg/l,总磷≤2.0mg/l,氟化物≤8mg/l)。

35、(3)本发明的处理方法可充分利用厂区废水再生水资源,废水资源化,实现低碳、低能耗的处理目标。

36、(4)本发明将厂区的硝酸盐氮废水、氨氮废水、以及厂区其他废水(如生活污水等)单独分开收集,硝酸盐氮废水进两级反硝化处理塔,氨氮废水通过脱氨膜回收资源化(把难处理废水单独分开后采用不同处理工艺进行处理)。接着将单独处理后的硝酸盐氮废水、氨氮废水与其他废水(如生活污水等)混合均匀后,再一同进入后续的处理工艺,实现废水的处理达标排放。

- 还没有人留言评论。精彩留言会获得点赞!