一种油品捕硅剂及其制备方法与流程

1.本发明涉及一种焦化石脑油捕硅剂及其制备方法。

背景技术:

2.焦化石脑油加氢精制技术能够脱除或部分脱除原料中的硅、烯烃、硫、氮、芳烃等杂质,其产品可作为燃料汽油和化工原料。该技术的实施能够将低价值的焦化石脑油转变为高附加值的产品。

3.焦化石脑油中含有较多的硅,这种硅沉积在加氢精制催化剂上,导致催化剂失活。为减缓或避免加氢精制催化剂硅中毒失活,通常在反应器入口部分装填捕硅剂。

4.目前捕硅剂的发展方向是提高脱硅能力和提高容硅能力。

5.cn101343565a公开了一种含硅馏分油加氢精制方法。其具有捕硅功能的加氢催化剂具有较大的孔容和比表面积以及相对较低的金属含量。cn102051202a公开了一种焦化石脑油捕硅剂及其应用。该捕硅剂以氧化铝为载体,以二氧化硅为助剂,以w、mo和ni为加氢组分。cn103920524a公开了一种脱硅剂及其制备方法和应用。该脱硅剂含有载体和负载在载体上的加氢活性金属组分,载体为拟薄水铝石和介孔y型分子筛。以上专利对捕硅剂的改进主要集中在载体上,对催化剂活性组分改进涉及较少。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种油品捕硅剂及其制备方法。本发明捕硅剂中的活性组分具有更高的活性和更好的容硅能力,适用于焦化干气、焦化石脑油、焦化柴油等含硅油品的脱硅和捕硅处理。

7.本发明的油品捕硅剂,包括载体和加氢活性组分,加氢活性组分为第viii族金属硫化物、第vib族金属氧化物和第viii族金属氧化物,其中第vib族金属优选mo和/或w,第viii族金属优选co和/或ni;以捕硅剂的总重量为基准,第viii族金属硫化物为0.1wt%-12.2wt%,优选0.4wt%-6.8wt%;第vib族金属氧化物为0.5wt%-17.2wt%,优选1.6wt%-9.3wt%;第viii族金属氧化物计为0.1wt%-9.0wt%,优选0.2wt%-2.0wt%;载体为61.6%~90.3%。

8.所述捕硅剂经过硫化后采用xps能谱分析,其中+4价态的第vib族金属含量占总的vib族金属含量摩尔比例为70%-100%。一般的硫化处理条件为:采用干法硫化或湿法硫化,干法硫化剂为硫化氢,湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或多种;硫化压力为3.2-6.4mpa,硫化温度为250-400℃,硫化时间为4-12h。

9.所述的载体为多孔性无机耐熔氧化物,选自元素周期表中第ii族、第iii族、第iv族和第ivb族元素的氧化物中的一种或多种,更优选选自二氧化硅、氧化铝、氧化镁、氧化锆、氧化钛、氧化硅铝、氧化硅镁和氧化铝镁中的一种或多种,进一步优选氧化铝。所述的捕硅剂载体可以根据需要进行改性处理,如采用b、p、f等改性元素进行改性,以改性后的加氢催化剂载体重量为基准,改性元素重量百分含量为0.5wt%-10wt%。所述的捕硅剂载体还可

以部分采用粉碎后的其他催化剂粉末,如含氧化硅的加氢裂化催化剂、含分子筛的加氢裂化催化剂。

10.本发明的油品捕硅剂的制备方法,包括如下内容:(1)用含第viii族金属的浸渍液浸渍捕硅剂载体,然后干燥处理,干燥后的物料进行硫化处理;(2)用含第vib族和第族金属的浸渍液浸渍到步骤(1)硫化后的的物料,然后在惰性气氛下,进行干燥和焙烧,得到油品捕硅剂。

11.本发明方法中,步骤(1)所述的第viii族金属的浸渍液的配制方法为本领域技术人员熟知,如一般采用钼酸铵、偏钨酸铵溶液等,可以采用等体积浸渍或其他浸渍方式。所述第族金属优选ni和/或co。

12.本发明方法中,步骤(1)所述的干燥条件为:干燥温度90-200℃,干燥时间3-6小时。

13.本发明方法中,步骤(1)所述的硫化处理为本领域技术人员熟知,通常采用干法硫化或湿法硫化,干法硫化剂为硫化氢,湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚或正丁基硫醚中的一种或两种;硫化压力为3.2-6.4mpa,硫化温度为250-400℃,硫化时间为4-12小时。

14.本发明方法中,步骤(2)所述的vib族和族金属的浸渍液的配制方法为本领域技术人员熟知,如一般采用硝酸盐、醋酸盐、硫酸盐溶液等,可以采用等体积浸渍或其他浸渍方式,所述vib族金属优选mo和/或w,所述第族金属优选ni和/或co。

15.本发明方法中,步骤(2)所述的惰性气氛为n2和惰性气体中的一种或多种;所述的干燥温度为20-90℃,干燥时间为4-16小时;所述的焙烧温度为200-500℃,焙烧时间为2-5小时。

16.本发明的油品捕硅剂在焦化干气加氢、焦化石脑油加氢、重整预加氢和焦化柴油加氢等过程中应用。

17.本发明油品捕硅剂在应用前需要进行硫化处理,一般的硫化处理条件为:采用干法硫化或湿法硫化,干法硫化剂为硫化氢,湿法硫化剂为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或多种;硫化压力为3.2-6.4mpa,硫化温度为250-400℃,硫化时间为4-12小时。

18.传统催化剂在硫化前以氧化态的形式存在,其载体边、角、棱位较少,催化剂上的氧化态活性组分经硫化过程转变为硫化态后相应具有较少的边、角、棱位,活性相晶片较大,金属利用率较低,反应活性较低。发明人另辟蹊径,通过不同活性金属分步浸渍和硫化的方式,先在载体上浸渍第viii族金属并预先硫化,然后在硫化物上浸渍第vib族和第族金属。分步浸渍能够使第族金属硫化物分布在氧化铝载体表面,增加边、角、棱位的数量,有利于下一步浸渍的第vib族金属在开工过程中的硫化阶段形成更小的活性相晶片;第二次浸渍过程中的第viii族元素则能够分散该浸渍过程中的第vib族元素,进一步降低活性相晶片尺寸,进而提高捕硅剂的活性。所述捕硅剂因为其活性组分性能的提高,可以减少活性组分的数量,增大催化剂成品的孔容、比表面积,提升其脱硅和捕硅性能。

具体实施方式

19.本发明的特点是通过提高加氢组分利用率来增强捕硅剂的脱硅捕硅性能,使用更低含量的加氢组分,保留更高的比表面积和孔容。

20.下面通过实施例进一步说明本发明方案及效果,但并不构成对本发明的限制。本发明提供的催化剂组成通过电感耦合等离子体icp、透射电镜和xps能谱进行表征。本发明提供的催化剂的金属硫化度,用mo

4+

或w

4+

含量表示催化剂的金属硫化度。采用在320℃下用30ml/min的h2s硫化2h,xps谱仪表征样品表面的金属价态,采用xpspeak version4.0分别对mo3d、w4f、co2p、ni2p能谱进行拟合分峰,根据峰面积计算得到金属硫化度。采用在320℃下用30ml/min的h2s硫化2h,透射电镜表征样品活性相形貌,对10000nm2以上的面积进行ws2/mos2平均片层长度和平均堆垛层数统计。

21.实施例1在氧化铝载体上等体积浸渍硝酸钴水溶液,使得一段半成品上coo含量0.3%(以470℃焙烧后分析为标准),然后100℃干燥3小时,获得一段半成品a1。然后采用干法硫化对a1进行硫化将其中金属转变为co9s8,以硫化氢含量2%的氢气在260℃、3.7mpa的条件下硫化5小时,获得半成品a2。在氮气保护下,采用钼酸铵和硝酸钴的混合水溶液对a2进行等体积浸渍,使得后者新增moo3含量5.0%(以470℃焙烧后分析为标准)和coo含量0.6%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到co9s

8-moo

3-coo/al2o3催化剂a3。

22.实施例2在氧化铝载体上等体积浸渍硝酸镍水溶液,使得一段半成品上nio含量1.7%(以470℃焙烧后分析为标准),然后150℃干燥4小时,获得一段半成品b1。然后采用干法硫化对b1进行硫化将其中金属转变为ni2s3,以硫化氢含量2%的氢气在300℃、4.1mpa的条件下硫化5小时,获得半成品b2。在氮气保护下,采用钼酸铵和硝酸镍的混合水溶液对b2进行等体积浸渍,使得后者新增moo3含量7.0%(以470℃焙烧后分析为标准)和nio含量0.3%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ni2s

3-moo

3-nio/al2o3催化剂b3。

23.实施例3在氧化铝载体上等体积浸渍硝酸镍水溶液,使得一段半成品上nio含量3.1%(以470℃焙烧后分析为标准),然后190℃干燥3小时,获得一段半成品c1。然后采用干法硫化对c1进行硫化将其中金属转变为ni2s3,以硫化氢含量2%的氢气在390℃、6.3mpa的条件下硫化5小时,获得半成品c2。在氮气保护下,采用钼酸铵和醋酸镍的混合水溶液对c2进行等体积浸渍,使得后者新增moo3含量17.0%(以470℃焙烧后分析为标准)和nio含量1.9%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ni2s

3-moo

3-nio/al2o3催化剂c3。

24.实施例4在sio2含量为4.6%的含硅氧化铝载体上等体积浸渍硝酸镍水溶液,使得一段半成品上nio含量5.6%(以470℃焙烧后分析为标准),然后180℃干燥3小时,获得一段半成品d1。然后采用干法硫化对d1进行硫化将其中金属转变为ni2s3,以硫化氢含量2%的氢气在360℃、5.0mpa的条件下硫化5小时,获得半成品d2。在氮气保护下,采用钼酸铵和硝酸钴的混合水

溶液对d2进行等体积浸渍,使得后者新增moo3含量15.0%(以470℃焙烧后分析为标准)和coo含量2.5%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ni2s

3-moo

3-coo/al2o

3-sio2催化剂d3。

25.实施例5在sio2含量为7.3%的含硅氧化铝载体上等体积浸渍醋酸镍水溶液,使得一段半成品上nio含量8.0%(以470℃焙烧后分析为标准),然后160℃干燥3小时,获得一段半成品e1。然后采用干法硫化对e1进行硫化将其中金属转变为ni2s3,以硫化氢含量2%的氢气在350℃、4.9mpa的条件下硫化5小时,获得半成品e2。在氮气保护下,采用偏钨酸铵和醋酸镍的混合水溶液对e2进行等体积浸渍,使得后者新增wo3含量13.0%(以470℃焙烧后分析为标准)和nio含量4.0%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ni2s

3-wo

3-nio/al2o

3-sio2催化剂e3。

26.实施例6在sio2含量为3.3%的含硅氧化铝载体上等体积浸渍醋酸镍水溶液,使得一段半成品上nio含量11.0%(以470℃焙烧后分析为标准),然后170℃干燥4小时,获得一段半成品f1。然后采用干法硫化对f1进行硫化将其中金属转变为ni2s3,以硫化氢含量2%的氢气在330℃、4.2mpa的条件下硫化5小时,获得半成品f2。在氮气保护下,采用偏钨酸铵和醋酸镍的混合水溶液对f2进行等体积浸渍,使得后者新增wo3含量10.0%(以470℃焙烧后分析为标准)和nio含量8.0%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ni2s

3-wo

3-nio/al2o

3-sio2催化剂f3。

27.实施例7在氧化铝粉中掺入12%混合加氢裂化催化剂粉末,经造粒、干燥和焙烧后获得sio2含量为3.5%、wo3含量为1.6%、nio含量为0.4%(均以470℃焙烧后分析为标准)的载体。在该载体上等体积浸渍醋酸镍水溶液,使得一段半成品上新增nio含量2.7%(以470℃焙烧后分析为标准),然后180℃干燥3小时,获得一段半成品f1。然后采用干法硫化对f1进行硫化将其中金属转变为对应金属硫化物,以硫化氢含量2%的氢气在330℃、4.2mpa的条件下硫化5小时,获得半成品f2。在氮气保护下,采用偏钨酸铵和醋酸镍的混合水溶液对f2进行等体积浸渍,使得后者新增wo3含量7.0%(以470℃焙烧后分析为标准)和nio含量0.9%(以470℃焙烧后分析为标准),然后在氮气气氛下85℃干燥5小时,340℃焙烧3小时,得到ws

2-ni2s

3-wo

3-nio/al2o

3-sio2催化剂g3。

28.对比例1本对比例与实施例2进行对比。

29.在氧化铝载体上等体积浸渍钼酸铵和硝酸镍水溶液,使得一段半成品上moo3含量7.0%、nio含量2.0%(均以470℃焙烧后分析为标准),然后150℃干燥4小时,340℃焙烧3小时,得到moo

3-nio/al2o3催化剂db。

30.对比例2本对比例与实施例5进行对比。

31.在sio2含量为7.3%的含硅氧化铝载体上等体积浸渍偏钨酸铵和醋酸镍水溶液,使得一段半成品上wo3含量13.0%、nio含量12.0%(均以470℃焙烧后分析为标准),然后160℃干燥3小时,340℃焙烧3小时,得到wo

3-nio/al2o

3-sio2催化剂de。

32.实施例8本实例说明本发明提供的捕硅剂对于焦化石脑油的反应性能。通过捕硅剂刚硫化完毕时的比表面积损失率,表征活性组分对捕硅剂孔容和比表面积的影响程度;通过运转后捕硅剂上的积碳量,衡量活性组分的加氢性能;通过运转后捕硅剂上的饱和硅含量衡量捕硅剂的脱硅和捕硅性能。

33.采用的评价原料油是由中石化某炼厂提供的焦化石脑油。

34.采用200ml的滴流床加氢装置分别对催化剂a3至g3、对比例db和de进行反应性能评价。

35.催化剂的预硫化条件:使用含2.1wt%cs2的航煤,以空速1.0h-1

,氢油体积比360:1,在3.5mpa的压力下,对催化剂进行预硫化。

36.预硫化过程如下所示:在100℃下进预硫化油,进油1h后,恒温硫化2h,以15℃/h升温至130℃,恒温硫化4h,以6℃/h升温至240℃,恒温硫化3h,以6℃/h升温至260℃,恒温硫化6h,以12℃/h升温至330℃,恒温硫化16h,最后自然降温至110℃,预硫化结束。

37.评价反应条件为:操作压力3.4mpa,反应温度260℃,体积空速是1.6h-1

、氢油体积比370:1,评价结果见表1。

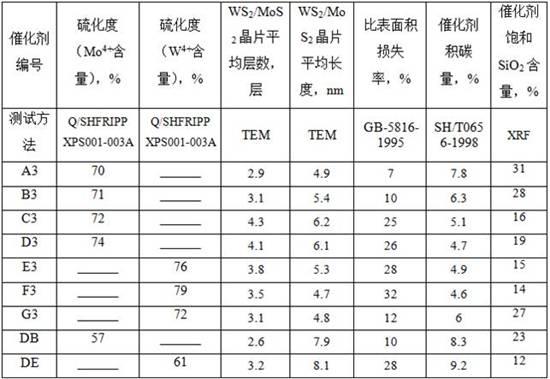

38.表1催化剂的性质及评价结果上表评价结果可以说明,本发明的捕硅剂的活性金属具有较高的硫化度,硫化完成后催化剂比表面积损失低,运转完毕后积碳量低,饱和硅容量高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1