一种加氢脱硫催化剂及其制备方法与流程

1.本发明涉及一种加氢脱硫催化剂及其制备方法。

背景技术:

2.为了保护环境,世界各国对汽车尾气中有害物质排放量的限制越来越严格。降低汽油中硫含量将有效地减少汽车尾气中有害物质的排放量。因此,世界各国清洁汽油的硫含量越来越低。降低汽油的硫含量已成为世界范围的大趋势,更是我国汽油品质技术进步的一个重要课题。

3.我国汽油构成与国外相比差异很大。我国大多数炼化企业的汽油中催化裂化汽油(fcc汽油)约占80%,其他汽油所占比例很小。fcc汽油具有高硫、高烯烃等特点,车用汽油中80%以上的硫和烯烃来自于fcc汽油,因此,降低fcc汽油硫含量是满足未来日益严格标准要求的关键。

4.近年来,国内外成功开发了许多辛烷值损失较小的fcc汽油选择性加氢脱硫技术,如 oct-m、oct-md、rsds

-ⅱ

、prime-g+、cdhydro/cdhds等技术。这些技术的核心单元都离不开重汽油馏分选择性加氢脱硫单元,有效提高重汽油加氢脱硫的选择性是生产欧v排放标准清洁汽油的关键。因而,高选择性重汽油加氢脱硫催化剂的开发显得至关重要。

5.cn102049270a公开了一种汽油选择性加氢脱硫催化剂及其制备方法。该催化剂的载体是由碳和氧化硅以特定比例改性的氧化铝,加入氧化硅调整载体的酸分布,特别是大幅度提高l酸酸量,加入碳通过与烯烃加氢活性中心选择性地相互作用而抑制烯烃的加氢活性,不但提高了催化剂的选择性加氢脱硫能力,而且增强了载体对助剂钾的作用,并与助剂磷协调作用,有利于防止钾的流失,改善催化剂的稳定性。缺点在于采用此种方式加入活性炭,对烯烃饱和活性的抑制作用有限。该催化剂的活性和加氢脱硫选择性还有待于进一步提高。

技术实现要素:

6.针对现有技术的不足,本发明提供一种加氢脱硫催化剂的制备方法。本发明的加氢脱硫催化剂的活性组分具有不同的存在形式,该催化剂在汽油选择性加氢脱硫过程中具有高活性、汽油加氢选择性和高稳定性。

7.本发明的加氢脱硫催化剂,以催化剂总重量为基准,mos2为1.0%~19.0%,优选为1.0%~16.0%,co9s8为0.1%~7.0%,优选为0.1%~6.0%,moo3为1.0%~10.0%,优选为1.0%~8.0%,碳含量为0.5%~18.0%,载体含量为56%~97.4%;所述的载体为无机耐熔氧化物,选自氧化铝、氧化硅、氧化锆、氧化钛或氧化镁中的一种或多种,优选为氧化铝。

8.本发明的加氢脱硫催化剂的孔容为0.3~1.3ml/g,比表面积为150~400m2/g,强度100~250n/cm,堆积密度0.65~0.90g/ml。

9.本发明的加氢脱硫催化剂还可以根据需要加入助剂,如k、na、mg、si、p、zr或ti等助剂元素中的一种或多种,以催化剂总重量为基准,助剂以氧化物计加入量为1.0%~10%,催

化剂各组分含量之和为100%。

10.本发明的加氢脱硫催化剂的制备方法,包括如下内容:(1)用含有活性金属co和mo的浸渍液i浸渍载体,浸渍后载体经干燥和焙烧后,用液态烯烃饱和浸渍,然后热处理,再进行硫化处理;(2)用含有活性金属mo的浸渍液ii浸渍步骤(1)得到的硫化物料,经干燥后,得到加氢脱硫催化剂。

11.本发明方法中,步骤(1)所述的载体为无机耐熔氧化物,选自氧化铝、氧化硅、氧化锆、氧化钛、氧化镁中的一种或多种,优选为氧化铝。载体可以添加助剂改性处理,所述的改性助剂可以为k、na、mg、si、p、zr、ti。

12.本发明方法中,所述的含有活性金属co和mo的浸渍液i的配制方式为本领域技术人员熟知,如可以采用如下方式:先将柠檬酸溶净水中,加碳酸钴,煮沸溶解,冷却后,再加入氨水,加入钼酸铵于上述溶液中,溶解后用氨水将溶液体积调至终体积,密闭保存。

13.本发明方法中,步骤(1)所述的干燥条件为:100~120℃下干燥1~5小时,所述的焙烧条件为:400~550℃焙烧1~5小时。

14.本发明方法中,步骤(1)所述的液态烯烃为为碳原子数2~10 的烯烃、二烯烃中的一种或多种,优选为已二烯和/或正庚烯。

15.本发明方法中,步骤(1)所述的热处理过程为:在50~250℃加热1~8h,升温至250~300℃加热1~72h,再升温至300~400℃加热1~72h。

16.本发明方法中,步骤(1)所述的硫化处理采用器内或器外硫化过程,引入硫化剂的量为催化剂理论需硫量的90%~150%、硫化过程采用程序升温,温度升至200~350℃恒温1~16h。硫化剂一般为二硫化碳、二甲基二硫醚、甲基硫醚、正丁基硫醚中的一种或多种。

17.本发明方法中,步骤(2)所述的含有活性金属mo的浸渍液ii的配制方式是将三氧化钼加入氨水溶液至终体积。

18.本发明方法中,步骤(2)所述的干燥条件为:100~120℃下干燥1~5小时。

19.本发明的加氢脱硫催化剂适用于在汽油选择性加氢脱硫中应用,应用之前需进行硫化处理,所述的硫化处理过程采用步骤(1)中的硫化处理方式。

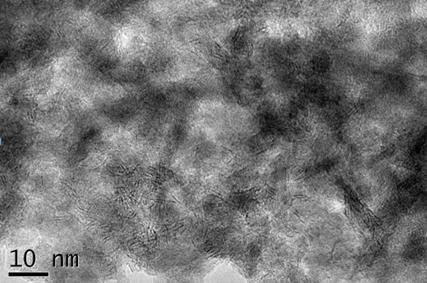

20.本发明的加氢脱硫催化剂硫化后,活性相mos2的平均片晶长度4~14nm,优选为7~11nm,单个垛层中的平均片晶层数为1~12层,优选为5.5~12层,以垛层总个数为基准,层数大于5层的垛层的比例为15%~30%。

21.在汽油选择性加氢过程中,如何在保证催化剂加氢脱硫性能的同时,而抑制烯烃的加氢饱和,一直是很难平衡的矛盾。发明人经过大量的试验发现,由于mo活性金属与活性金属co相比更难于硫化,易造成硫化态co活性金属被硫化态mo活性金属包裹的现象,影响催化剂的活性。本发明催化剂中为硫化物-氧化物复合型催化剂,采用在硫化态mo和co活性金属上浸渍mo活性金属的方法,通过先部分浸渍mo活性金属与活性金属co后,通过特殊的积炭方式,增加催化剂的选择性,再进行硫化操作,即可避免硫化态co活性金属被硫化态mo活性金属包裹的现象,又可覆盖载体表面较强吸附位,削弱了后续浸渍活性金属与载体表面的相互作用力,增加汽油加氢选择性的同时,更有利于后续mo活性金属分散,能够充分发挥mo活性金属助剂作用,进而在抑制烯烃饱和性能基础上提高催化剂的活性。催化剂活性相片晶的长度更长,垛层层数更多,这种结构的催化剂即保证了加氢脱硫活性,又更好的抑

制了烯烃的饱和,具有更好的加氢脱硫选择性。

附图说明

22.图1本发明实施例1催化剂的透射电镜图。

23.图2对比例1催化剂的透射电镜图。

具体实施方式

24.本发明中,比表面积和孔容采用低温液氮吸附法测定的。强度采用智能颗粒强度测定仪测定,堆积密度采用量筒法测定。本发明催化剂组成通过电感耦合等离子体icp和xps能谱结合起来表征。片晶长度及垛层层数比例采用场发射透射电子显微镜测定【选取多于350个mos2片晶统计整理平均层数、平均长度及大于5层晶片比例,统计公式为:和其中l

i

代表晶片长度,n

i

代表i层的数目,a

i

代表晶片l

i

的数目,b

i

代表层数n

i

的数目。】。本发明中wt%表示质量百分数。

25.本发明催化剂的具体制备过程如下:将载体置于滚锅中,在转动条件下,向滚锅中的载体以雾化方式喷入载体饱和吸水量的mo、co氨溶液,溶液喷完后,在滚锅中继续转动10~60分钟,然后放置1~24小时,在100~120℃下干燥1~5小时,再以150~250℃/小时的升温速度升至400~550℃焙烧1~5小时,然后用液态烯烃饱和浸渍,在50~250℃加热1~8h,升温至250~300℃加热1~72h,再升温至300~400℃加热1~72h进行热处理;再采用器内或器外硫化过程进行硫化处理,引入硫化剂的量为催化剂理论需硫量的90%~150%、硫化过程采用程序升温,温度升至200~350℃恒温1~16h;将得到的硫化物料置于滚锅中,在转动条件下,向滚锅中以雾化方式喷入硫化物料饱和吸水量的mo的氨溶液,溶液喷完后,在滚锅中继续转动10~60分钟,然后放置1~24小时,在100~120℃下干燥1~5小时,再以150~250℃/小时的升温速度升至400~550℃焙烧1~5小时得到成品催化剂。

26.在上述制备方法中,浸渍液的浓度由吸水率和所要求的催化剂组成(含量)确定。

27.以下用实施例具体说明本发明所使用的催化剂。

28.实施例1将16.8g柠檬酸溶于90ml净水中,加12.5g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入13.3g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,然后放置于600ml己二烯溶剂中浸渍4h,再在200℃加热4h,升温至300℃

加热24h,再升温至400℃加热10h进行热处理制得一段氧化态催化剂a。将一段氧化态催化剂a采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得一段硫化催化剂a;将一段硫化催化剂a置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入80ml含有7.5g三氧化钼加入25%(重)氨水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得成品硫化物-氧化物复合型催化剂a。

29.实施例2将9.4g柠檬酸溶于95ml净水中,加7.0g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入8.3g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,然后放置于600ml己二烯溶剂中浸渍4h,再在200℃加热4h,升温至300℃加热24h,再升温至400℃加热10h进行热处理制得一段氧化态催化剂b。将一段氧化态催化剂b采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得一段硫化催化剂b;将一段硫化催化剂b置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入90ml含有3.4g三氧化钼加入25%(重)氨水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得成品硫化物-氧化物复合型催化剂b。

30.实施例3将21.7g柠檬酸溶于65ml净水中,加16.1g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至135ml,加入21.0g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,然后放置于600ml己二烯溶剂中浸渍4h,再在200℃加热4h,升温至300℃加热24h,再升温至400℃加热10h进行热处理制得一段氧化态催化剂c。将一段氧化态催化剂c采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得一段硫化催化剂c;将一段硫化催化剂c置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入76ml含有12.1g三氧化钼加入25%(重)氨水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得成品硫化物-氧化物复合型催化剂c。

31.实施例4将25.9g柠檬酸溶于30ml净水中,加19.3g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入31.2g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,然后放置于600ml己二烯溶剂中浸渍4h,再在200℃加热4h,升温至300℃加热24h,再升温至400℃加热10h进行热处理制得一段氧化态催化剂d。将一段氧化态催化剂d采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得一段硫化催化剂d;将一段硫化催化剂d

置于滚锅中,在转动条件下,向滚锅中的氧化铝载体以雾化方式喷入76ml含有14.1g三氧化钼加入25%(重)氨水溶液,溶液喷完后,在滚锅中继续转动30分钟,110℃干燥4h,制得成品硫化物-氧化物复合型催化剂d。

32.实施例5在200ml固定床小型加氢装置上,分别采用a、b、c、d催化剂,在反应压力1.6mpa、液时体积空速3.0h-1

、氢油体积比为300 nm3/ m3、反应温度分别为270、310、260、250℃条件下,对硫含量为664μg/g、ron为93.0的原料进行选择性加氢脱硫。

33.比较例1将16.8g柠檬酸溶于90ml净水中,加12.5g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入20.8g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g由碳和氧化硅以特定比例改性的氧化铝载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,制得半成品催化剂e。将半成品催化剂e采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得成品催化剂e。

34.比较例2将9.4g柠檬酸溶于95ml净水中,加6.0g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入11.7g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g由碳和氧化硅以特定比例改性的氧化铝载体载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,制得半成品催化剂f。将半成品催化剂f采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得成品催化剂f。

35.比较例3将21.7g柠檬酸溶于65ml净水中,加16.1g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至135ml,加入33.1g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,制得半成品催化剂g。将半成品催化剂g采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得成品催化剂g。

36.比较例4将25.9g柠檬酸溶于40ml净水中,加19.3g碳酸钴,煮沸溶解,冷却后,再加入25%(重)氨水至130ml,加入45.3g钼酸铵于上述溶液中,溶解后用25%氨水将溶液体积调至150ml,密闭保存。将200 g载体置于滚锅中,用150ml所配钼、钴氨溶液进行喷浸,溶液喷完后,在滚锅中继续转动30分钟,然后放置18小时,在110℃下干燥3小时,再以200℃/小时的升温速度升至500℃焙烧3小时,制得半成品催化剂h。将半成品催化剂h采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h,得成品催化剂h。

37.比较例5分别评价催化剂e、f、g和h,评价方法同实施例5。

38.实施例6本例为以上各例所制催化剂物化性质和以上各例在小型加氢装置上运转600小时的对比结果见表1、2。

39.a、b、c、d催化剂使用前采用器内硫化过程进行硫化处理,引入二甲基二硫醚的量为催化剂理论需硫量的120%、硫化过程采用程序升温,温度升至280℃恒温10h。

40.表1催化剂主要性质表1(续)催化剂主要性质表2 催化剂活性及选择性

反应条件:p=1.6mpa; lhsv=3.0h-1

;h2/oil=300nm3/ m3。

41.表2结果表明,本发明催化剂具有更好的加氢脱硫选择性,在同等脱硫率的情况下,辛烷值损失较小。经过一定运转时间后,本发明催化剂的选择性加氢脱硫性能较对比催化剂稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1