一种气态烃类催化氧化脱氧Pt/Beta催化剂及其制备和应用

一种气态烃类催化氧化脱氧pt/beta催化剂及其制备和应用

技术领域

1.本发明涉及一种气态烃类催化氧化脱氧催化剂及其制备和应用方法,属于飞机油箱催化惰化技术领域。

背景技术:

2.在飞机飞行过程中,燃油逐渐消耗,外部的空气进入油箱,油箱内液面以上的空间就会充满以轻烃为主的燃油饱和蒸气,形成易燃、易爆的气体混合物。在油箱遭遇弹片击穿、火花、闪电、局部受热等危险因素时,煤油蒸气混合物可能发生爆炸、严重威胁飞机安全。1996年,twa800因中央油箱起火,导致飞机爆炸,造成全机230名人员全部丧生。机舱安全研究技术小组对1966年至2009年全世界3726起民机事故统计结果显示,有 370起事故与油箱燃烧爆炸有关。鉴于此,对油箱顶部空间的气体进行惰化,将氧含量降至燃烧和爆炸限以下,是保障飞机安全的必然要求。

3.油箱惰化有多种技术途径,例如,携带哈龙1301或者液氮作为惰化气充入油箱、在油箱中填充抑爆泡沫、设置抑爆金属隔栅、机载变压吸附或深冷空分制氮等手段,然而,这些方法存在重量大、成本高、维护程序复杂等缺点。目前,使用中空纤维膜在线制取富氮气体的机载制氮惰化技术 (on-board inert gas generator system,obiggs)已经基本成熟,具有体积小、重量轻等优点,成为广泛使用的飞机油箱惰化技术。然而,该技术仍存在很多问题,如飞机代偿损失大、分离膜入口需求压力高导致不少机型无法使用(如直升机)、细小的膜丝通道和渗透孔径逐渐堵塞、气源中臭氧导致膜性能严重衰减、富氮气体置换油箱时造成轻烃外泄污染等。

4.针对上述问题,美国怀特-帕特森空军基地、霍尼韦尔公司和phyre公司自2006年起联合开发了“绿色惰化技术”(green on-board inert gas generation system,gobiggs)。该过程是将油箱上部气相空间的轻烃混合气及补充空气导入一个催化氧化反应器,进行催化氧化,将氧气转化为二氧化碳和水蒸气以除氧,反应后气体被送入油箱,降低油箱氧含量,通过循环置换实现油箱惰化。这种技术具有明显优点:体积小、重量轻;无需从发动机引气,代偿损失小,还可应用于无合适气源的场合(如直升机);启动速度快,惰化效率高、置换速度快;不排出煤油蒸气,绿色环保,与氮气置换方式相比煤油轻组分的损失大大减少。

5.在绿色惰化技术(gobiggs)中,催化氧化催化剂是其技术核心。关于该技术所使用的催化剂类型和配方,在公开的文献中还未见报道。浙江大学对基础催化剂配方进行过探索,但几乎没有公开报道,只在1件专利 (cn201711079914.1)中公开了pt/m-zsm-5用作飞行器燃油箱惰化催化剂的应用。其催化剂制备方法为,使用pt(nh3)4cl2溶液对介孔zsm-5分子筛进行浸渍处理,见文献(陈春雨,沸石分子筛负载pt的挥发性有机物(vocs) 催化消除,浙江大学博士论文,2015.)。这种催化剂是为vocs催化消除设计的,铂的存在状态为纳米级甚至微米级粒子,其原子利用率差,且主要目的是消除有机物,因此主要注重有机物吸附转化性能。而油箱惰化过程面向轻烃催化氧化脱氧,目的是脱除氧气,因此需要催化剂具有较

强的氧吸附转化能力。氧的吸附活化需要活性金属具备更高的分散度,最好实现单原子级的分布状态,这是通常的浸渍法、沉积沉淀法等催化剂制备方法所不能实现的。

6.为解决上述技术问题,本发明提出,采用原位合成方式向beta型分子筛晶体的骨架结构中嵌入铂,使铂元素实现单原子级别分布,实现氧气的活化和充分反应。这种结构具有较强的金属-载体相互作用,使贵金属的单原子状态得以保持。beta型分子筛具有三维交叉的直通道微孔,且微孔直径大于zsm-5,有利于低温下轻烃原料的扩散和反应,从而提升低温活性,而且不容易结焦生碳。因此,本专利提供的催化剂具备良好的反应活性和稳定性,有望满足燃油箱惰化应用的技术要求。

技术实现要素:

7.本发明的目的在于提供一种气态烃类催化氧化脱氧催化剂及其制备和应用方法。利用本发明提供的催化剂及应用方法,可使飞机油箱上方空间内的轻烃发生催化氧化反应,将油箱气体中的氧气迅速脱除至9mol%以下的安全防爆水平,并可以实现3mol%以下的低含氧量水平,提升油箱安全性。本发明提供的催化剂制备方法简便可靠,有望实现催化剂的低成本生产。本发明可以为新一代飞机的油箱惰化技术提供催化剂制备和应用方案。

8.为实现上述目的,本发明的技术方案如下:

9.本发明一方面提供一种气态烃类催化氧化脱氧催化剂:

10.催化剂为pt/beta;beta为beta型分子筛;pt为铂,铂以单原子形式掺杂在beta分子筛晶体的骨架结构中,铂的存在状态为离子态或氧化物中的一种或两种;在催化剂中,铂的质量含量为0.1-1.5%;beta型分子筛的硅铝原子比,即si/al,为15-40。

11.本发明另一方面提供气态烃类催化氧化脱氧催化剂的制备方法:

12.催化剂的制备分为以下步骤:

13.pt/beta分子筛制备采用直接合成方式。铝源和硅源是必要的合成原料,铝源为偏铝酸钠、硝酸铝、异丙醇铝、铝溶胶中的一种或二种以上,硅源为硅溶胶、硅酸钠、水玻璃、硅酸四乙酯、二氧化硅气凝胶、白炭黑中的一种或二种以上。

14.1)晶化胶体制备:

15.使用氢氧化四乙铵,即teaoh为模板剂;将铝源、氢氧化钠、teaoh、氢氧化四氨合铂、去离子水按照n na2o:al2o3:t teaoh:y pt:l h2o的比例混合,充分搅拌10-30分钟至全部溶解,其中,n为1-5,t为2-6,y 为0.01-0.2,l为50-200;

16.将硅源、或硅源和适量去离子水加入上述溶液,形成组成为x na2o:al2o3: s sio2:t teaoh:y pt:h h2o的胶态混合物,充分搅拌30-60分钟,将混合物转移至密闭反应釜中。其中,x为1-5,s为30-80,t为2-6,y为 0.01-0.2,h为70-200。

17.2)分子筛晶化:

18.将装有上述晶化胶体的密闭合成釜置入烘箱中,以1-5℃/min的速率从室温升温至120-160℃,在自生压力下晶化12-96小时,以120-200℃/min 的速率从晶化温度降温至室温,采用离心分离方式进行固液分离,使用去离子水充分洗涤固体产物至ph<9,将所得固体物质在100-130℃条件下干燥6-24小时,得到pt/na-beta分子筛原粉。

19.3)分子筛后处理:

20.将pt/na-beta分子筛原粉转移至马弗炉中,在空气环境中以2-5℃/min 的速率从

室温升温至500-700℃,得到焙烧后的pt/na-beta-cal分子筛。将pt/na-beta-cal分子筛与0.6-1.2mol/l的nh4no3溶液按照1g:(10~20) ml的固液比混合,在搅拌条件下升温至70-90℃,在该温度下持续搅拌,保持0.5-5小时,降温后离心分离,用去离子水对固体产物进行充分洗涤。将产物在100-120℃下干燥6-12小时,获得铵交换处理的pt/nh

4-beta分子筛。将pt/nh

4-beta分子筛置入马弗炉中,以1-5℃/min的升温速度升至450-600℃,在空气气氛中恒温焙烧2-5小时,得到pt/beta分子筛。

21.4)催化剂成型及活化:

22.将pt/beta分子筛粉末经压片成型、破碎、筛分后制成20-40目的颗粒催化剂;或者,通过挤条方式进行催化剂成型;或者,将该分子筛与聚乙二醇、铝溶胶和去离子水混合并球磨后制成浆液,将浆液涂敷到100-2000 孔的蜂窝陶瓷载体上,经400-600℃焙烧制成蜂窝状整体型催化剂。

23.焙烧后的成型催化剂可以直接置入反应器使用,也可以在反应前对催化剂进行活化处理,以提高催化剂初活性。活化处理的过程如下:将成型后的催化剂置入适宜的反应器中,通入氢气或氢气与惰性气体的混合气,惰性气体为氮气、氦气、氩气中的一种或二种以上,混合气中氢气的摩尔浓度为5-99%,以1-10℃/min的升温速率从室温升温至300-550℃,活化 1-3小时停止加热,在活化气氛中自然降温至常温,得到活化后的催化剂。

24.本发明第三方面提供气态烃类催化氧化脱氧催化剂的应用方法:

25.所制备的pt/beta催化剂用于气态烃类催化氧化脱氧反应中。所述气态烃类为存放煤油的容器中液面上方空间内的气相物质,成分为空气和可挥发的气态烃;所述煤油为rp-3煤油、火箭煤油或高密度合成煤油中的一种或二种以上。

26.在气态烃类催化氧化脱氧反应过程中,催化剂的使用形式为将压片或挤条得到的颗粒状催化剂装填于反应器中形成固定床,或者,将蜂窝状整体型催化剂放置到反应器中形成整体床中的一种。通常的反应条件为:气态烃类原料通过催化剂床层的体积空速(ghsv)为300-10000h-1

;反应温度为150-350℃;反应体系的压力为0.1-2mpa。

27.本发明提供的气态烃类催化氧化脱氧催化剂,其活性组分为分子筛骨架结构中嵌入的单原子铂,在气态烃类催化氧化脱氧反应过程中,具有反应活性高、稳定性好、可以多次重复使用等优点。本发明提供的催化剂制备方法可控性好、步骤简单、易实现,有望实现低成本合成制备。本应用方法可高效地实现飞机油箱顶部空间的气体脱氧惰化,是一种新型、高效的油箱惰化技术途径。

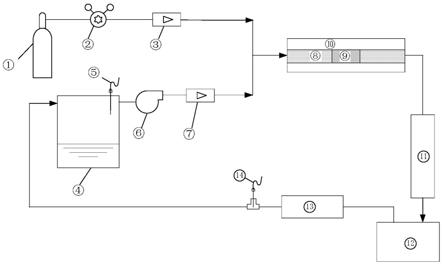

28.用以验证本发明技术方案的反应评价装置流程如图1所示。气瓶

①

中为惰性吹扫气或补充空气,该气体经减压阀

②

减压,通过流量计

③

调节其流量,进入反应器

⑧

。油箱

④

液面上方为气态烃类,其中的氧含量由氧传感器

⑤

进行实时监测。气态烃类由抽气泵

⑥

抽出,经流量计

⑦

调节其流量,进入管式反应器

⑧

。反应器外围设置有加热炉

⑩

,为反应器提供适宜的反应温度环境,催化剂床

⑨

位于反应器中部的恒温段。反应物料在催化剂上发生催化氧化反应,消耗掉其中的氧气,生成二氧化碳、一氧化碳、水等产物,反应后物料经冷凝器降温,并在低温储液器中被分离为气相产物和液相产物,液相产物主要是冷凝水。气体产物经干燥器返回油箱上部空间,在干燥器下游的管路上设置氧传感器,监测反应后产物中的氧含量。

附图说明

29.图1为气态烃类催化氧化脱氧反应评价装置流程示意图;

30.①

气瓶,

②

减压阀,

③

流量计,

④

油箱,

⑤

氧传感器,

⑥

抽气泵,

⑦

流量计,

⑧

反应器,

⑨

催化剂床,

⑩

加热炉,冷凝器,低温储液器,干燥器,氧传感器。

具体实施方式

31.下面结合具体实施例对本发明进行进一步说明,但本发明并不局限于这些具体实例。

32.实施例1:

33.催化剂制备:

34.1)晶化胶体制备:

35.将9g偏铝酸钠、8g氢氧化钠、65ml teaoh溶液(浓度25%)、0.75 g氢氧化四氨合铂和36g去离子水加入500ml塑料烧杯中,以200rpm的转速进行机械搅拌20分钟,形成澄清的溶液;取126g白炭黑和12g去离子水,缓慢加入烧杯中,继续以200rpm的转速机械搅拌30分钟,形成摩尔组成为3na2o:al2o3:42sio2:2.2teaoh:0.05pt:110h2o的均匀胶体。

36.2)分子筛晶化:

37.将分子筛晶化胶体置于具有不锈钢合成釜中,将釜盖密封,置入具有旋转支架的烘箱中,启动旋转电机,使合成釜以60rpm的转速作圆周运动,确保分子筛晶化胶体受热均匀。以2℃/min的升温速率升温至145℃,在自生压力下晶化48小时,急冷降温,采用离心分离方式进行固液分离,使用去离子水充分洗涤固体产物至ph<9,将所得固体物质在110℃条件下干燥12小时,得到pt/na-beta分子筛原粉。

38.3)分子筛后处理:

39.取pt/na-beta分子筛原粉15g放入250ml烧杯中,再加入180ml 0.8 mol/l的nh4no3溶液,在100rpm转速的电磁搅拌条件下升温至75℃,在该温度下持续搅拌,保持2小时,降温后离心分离,用去离子水对固体产物进行充分洗涤。将产物在120℃下干燥10小时,获得铵交换处理的 pt/nh

4-beta分子筛。

40.将pt/nh

4-beta分子筛置入马弗炉中,以2℃/min的升温速度升至500 ℃,在空气气氛中恒温焙烧3小时,得到pt/beta分子筛。经xrd检测分析,其x射线衍射图谱中,主峰位于8.0,21.4,22.3,26.8,29.2

°

位置,表明其晶型为beta型分子筛;没有出现pt金属或其氧化物的衍射峰,说明pt在分子筛中呈高度分散。exafs和球差校正-高分辨透射电镜表征结果表明,pt为单原子级别分布。经xrf分析,pt在分子筛中的质量含量为 0.35%。

41.4)催化剂成型:

42.将pt/beta分子筛粉末经压片成型、破碎、筛分后制成20-40目的颗粒催化剂,记为催化剂a。

43.气态烃类催化氧化脱氧反应评价:

44.取7.5g催化剂a填充于图1所示装置的反应器中,油箱采用5l的密闭容器,其中放置rp-3煤油2l,在起始状态下,气相中的氧气含量为 20.5mol%。在0.3l/min的氮气吹扫条件下,以10℃/min的升温速度将反应器温度升至180℃,待反应器温度波动小于

±

2℃后,停止氮气吹扫,启动抽气泵,以0.5l/min的流速将油箱内液面上方的气态烃类引入反应床,换

算为体积空速为2000h-1

,反应压力为常压0.1mpa。通气2min后在尾气中测到的氧含量为1.9mol%,脱氧转化率为91%。将尾气持续通回油箱,6.5min后油箱上方空间内氧气含量即下降至9mol%以下(达到现行油箱防爆含氧量控制限),20min后油箱上方空间内氧气含量下降至2.3 mol%以下。

45.实施例2:

46.催化剂制备:

47.重复实施例1的催化剂制备步骤,并将7.5g催化剂a置入图1所示装置的反应器中,通入氢气与氮气的混合气,混合气中氢气的摩尔浓度为 30%,通气流量为0.3l/min,以5℃/min的升温速率升温至500℃,活化 1小时停止加热,在氢氮混合气氛中自然降温至常温,得到活化后的催化剂b。

48.气态烃类催化氧化脱氧反应评价:

49.重复实施例1的反应评价步骤,区别在于省略了催化剂装填过程。通入气态烃类2min后在尾气中测到的氧含量为0.8mol%,脱氧转化率为96%。 5.6min后油箱上方空间内氧气含量即下降至9mol%以下,20min后油箱上方空间内氧气含量下降至1.6mol%以下。

50.实施例3:

51.催化剂制备:

52.重复实施例1的催化剂制备步骤,只不过将步骤4)中的分子筛粉末挤条成型并经550℃焙烧,制成直径长度2.0

±

0.2mm的条状催化剂,记为催化剂c。

53.气态烃类催化氧化脱氧反应评价:

54.向图1所示装置的反应器中装填10g催化剂c,重复实施例1的反应评价步骤。通入气态烃类2min后在尾气中测到的氧含量为2.1mol%,脱氧转化率为90%。6.9min后油箱上方空间内氧气含量下降至9mol%以下, 20min后油箱上方空间内氧气含量下降至2.2mol%以下。

55.实施例4:

56.催化剂制备:

57.重复实施例1的催化剂制备步骤,只不过pt/na-beta分子筛的硅源变为硅酸四乙酯(teos),合成胶体摩尔组成为:2.3na2o:al2o3:60teos:2.2 teaoh:0.05pt:120h2o,晶化温度为140℃,晶化时间36h。制备出pt/beta 催化剂,其中pt的质量含量为0.25%,压片成型,破碎成20-40目的颗粒,记为催化剂d。

58.气态烃类催化氧化脱氧反应评价:

59.向图1所示装置的反应器中装填7.5g催化剂d,重复实施例1的反应评价步骤。通入煤油蒸气2min后在尾气中测到的氧含量为2.6mol%,脱氧转化率为87%。7.5min后油箱上方空间内氧气含量下降至9mol%以下,20min后油箱上方空间内氧气含量下降至2.6mol%以下。

60.实施例5:

61.使用实施例1制备的催化剂a,催化剂装填量15g,重复实施例1的反应评价步骤,只不过将气态烃类的进气流量改为1.66l/min,折合反应空速为5000h-1

,将反应温度改为215℃。进行多次重复性考察,每次评价前均对油箱上部空间进行充空气处理,起始氧含量达到20.5mol%。每次评价时间20min,重复评价过程6次,中间不对催化剂做再生处理,主要反应

结果如表1所示。

62.表1气态烃类催化氧化脱氧催化剂的循环使用性能

[0063][0064]

由以上实施例的实验结果可见,本发明提供的气态烃类催化氧化脱氧催化剂,在脱氧反应过程中,具有活性高、启活速度快、反应前可以不还原、可以多次重复使用等优点。本发明提供的催化剂制备方法可控性好、步骤简单、成本低。本应用方法可高效地实现油箱惰化,且不产生有害废气排放。本技术方案有望为我国飞机油箱绿色惰化技术提供催化技术支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1