一种甲苯歧化与烷基转移双组份催化剂及其制备方法与流程

1.本发明涉及石化领域,尤其涉及一种甲苯歧化与烷基转移双组份催化剂及其制备方法。

背景技术:

2.芳烃是石油化工工业的重要基础原料,在总数近千万种的已知有机化合物中,芳烃化合物约占30%,其中苯(b)、甲苯(t)、二甲苯(x)的产量和规模仅次于乙烯、丙烯,被称为一级基本有机原料。在btx三苯当中,对二甲苯(px)是需求量最大的基础芳烃化工原料,主要用于合成高分子聚酯纤维和塑料,还在医药、农药、染料等领域有极其广泛的用途。目前芳烃的大规模工业生产是通过芳烃联合装置实现的,涉及的关键性技术包括催化重整、芳烃抽提、甲苯歧化、烷基转移、二甲苯异构化及px分离等芳烃转化技术,其中甲苯歧化单元是芳烃联合装置中关键单元之一。

3.目前,中国大陆共有十多家家企业拥有甲苯歧化与烷基转移装置,除两家采用exxonmobil公司的transplus工艺外,其余采用s-tdt工艺或使用hat催化剂。近年来,可应用于s-tdt工艺的催化剂又推出mxt-01和hat-099两个能在高空速条件下处理含更高c

10

a重芳烃原料的新牌号催化剂。除了进一步提高催化剂进料空速、提高二甲苯收率、降低反应氢烃比、达到节能降耗外,甲苯歧化与烷基转移工艺和催化剂技术进步的主要目标是提高催化剂对重质芳烃的处理转化能力,实现最大程度地增产二甲苯产品。

4.对于甲苯歧化与烷基转移反应而言,通过甲基在苯环间的转移,生成更多的二甲苯产物是追求的目标,原料中甲基与苯环物质的量的比例决定了二甲苯产物收率的高低。重芳烃苯环上的甲基转移到甲苯上生成二甲苯,而乙基、丙基、丁基等多碳侧链烷基对二甲苯的生成没有贡献,可通过脱烷基反应去除,但不会降低px的产量。从本质上来说,为达到有效转化重芳烃并增产px的目的,需要最大程度保留苯环上的甲基,选择性脱除乙基、丙基、丁基等多碳侧链烷基。分子筛结构是影响其脱烷基及烷基转移性能的主要因素。甲苯歧化与烷基转移催化剂通常采用具有十二元环通道的丝光沸石为活性组分,近年来,zsm-5、β沸石、zsm-12等分子筛用作甲苯歧化与烷基转移催化剂活性成分的研究也有报道。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种甲苯歧化与烷基转移双组份催化剂及其制备方法,本发明双组份催化剂具有较高的苯质量、甲苯转化率、b+c8a选择性以及良好的稳定性,且制备简单,成本低廉。

6.本发明的具体技术方案为:一种甲苯歧化与烷基转移双组份催化剂,包括质量比为1-10∶1的改性针状mor分子筛和改性纳米zsm-5分子筛。

7.所述改性针状mor分子筛由长径比为3~10∶1的针状氢型mor分子筛经无机氧化物浸渍改性制得;所述改性纳米zsm-5分子筛由粒径为50~300nm的氢型纳米zsm-5分子筛经无机氧化物浸渍改性制得。

8.本发明双组份催化剂具有较高的苯质量、甲苯转化率、b+c8a选择性以及良好的稳定性。具体地,改性mor分子筛和改性zsm-5分子筛具有不同的孔道结构和酸量、酸种类、以及活性位点。甲苯歧化与烷基转移催化剂需要同时催化烷基转移和歧化两个反应,且针对不同尺寸大小的反应原料分子需要不同的催化环境(活性位与孔道)。而金属氧化物能够有效修饰调节分子筛的酸性,提高了反应选择性,并减少结炭的大分子前驱体,从而有利于提升催化剂的稳定性。因此,双组份催化剂的应用,歧化和烷基转移反应获得很高的苯纯度、甲苯转化率和b+c8a的选择性,同时改善了催化剂的稳定性。

9.具体地,本发明团队通过研究发现,当mor分子筛的长径比在3~10∶1时,更有利于催化反应过程中反应物和反应产物的扩散。而粒径为50~300nm的zsm-5分子筛具有较大的比表面积和更好的催化性能。并且,经过催化反应活性的综合对比发现,采用双组份催化剂时,长径比为3~10∶1的mor分子筛与50~300nm粒径的氢型纳米zsm-5分子筛在甲苯歧化与烷基转移反应中表现出最佳的催化活性及稳定性。

10.作为优选,改性针状mor分子筛和改性纳米zsm-5分子筛的质量比为3-6∶1。

11.在原料组成相同的条件下,两种催化剂组分的不同直接决定了产物的物质组成。组成不同,原料中甲苯的转化率不同,产物中的苯纯度和b+c8a选择性不同,催化剂稳定性表现不同。经过试验上述配比较为合理。

12.作为优选,所述无机氧化物为co、mo、ru、cu、be和w的氧化物中的一种或几种。

13.无机氧化物是催化剂的重要组成部分,会提供催化剂上一定的活性位点。所以无机氧化物组成十分重要。种类不同,会对整个效果产生非常大的影响。经过试验上述选择效果较佳。

14.作为优选,无机氧化物占各自分子筛质量的0.01~7.0%。

15.作为进一步优选,所述无机氧化物占各自分子筛质量的0.05%~4.0%。

16.无机氧化物的比例是催化剂配方中最为核心的内容之一。比例大小直接影响最后的催化效果和产品的物质组成。经过试验上述配比较为合理。

17.作为优选,所述针状氢型mor分子筛和/或氢型纳米zsm-5分子筛由钠型分子筛经铵离子交换后焙烧制得。

18.作为优选,铵离子交换的交换溶液为5~15wt%的硝酸铵溶液、氯化铵溶液、草酸铵溶液和乙酸铵溶液中的一种或几种。

19.作为优选,交换的液固质量比为1/1~1/6,交换温度为60~98℃,交换时间为0.5~8h,交换1~6次。

20.作为优选,所述改性针状mor分子筛的硅铝摩尔比为5~60;所述改性纳米zsm-5分子筛的硅铝比为20~50。

21.硅铝比不同,催化剂的结构和表面性质不同,自然催化效果不同,是影响催化剂性能的本征参数。

22.作为优选,所述双组份催化剂的制备方法包括以下步骤:分别将针状氢型mor分子筛和氢型纳米zsm-5分子筛与粘结剂、助挤剂和溶胶酸经混捏、挤条成型、干燥、焙烧后,再与无机氧化物的前驱体铵盐、或硝酸盐溶液进行真空浸渍后,分别制得改性针状mor分子筛与改性纳米zsm-5分子筛。

23.作为优选,所述粘结剂为氧化铝、硅溶胶和铝溶胶中的一种或几种;粘结剂在改性

针状mor分子筛和改性纳米zsm-5分子筛中的含量分别为10~80wt%;作为进一步优选,粘结剂在改性针状mor分子筛和改性纳米zsm-5分子筛中的含量分别为10~45wt%。

24.作为优选,所述助挤剂为田菁粉或者羧甲基纤维素中的一种或多种,用量为分子筛与氧化铝总质量的1%~10%。

25.作为优选,所述溶胶酸为硝酸或者乙酸中的一种或多种,用量为分子筛与氧化铝总质量的2%~10%。

26.作为优选,在挤条成型后于25~250℃下干燥4~12h,然后在350~600℃下焙烧0.5~6h。

27.本发明双组份催化剂在甲苯歧化与烷基转移反应中应用时,将改性针状mor分子筛与改性纳米zsm-5分子筛在固定床中上下填装,共同组成催化剂体系,其中改性纳米zsm-5分子筛置于反应物料流动方向的下游。

28.与现有技术对比,本发明的有益效果是:1、本发明采用改性针状mor分子筛与改性纳米zsm-5分子筛共同构成催化剂体系,并且具有较高的苯质量、甲苯转化率、b+c8a选择性以及良好的稳定性,能够满足工业应用的要求,便于进行大规模工业化生产。

29.2、本发明双组份催化剂的制备方法简单,成本低。

具体实施方式

30.下面结合实施例对本发明作进一步的描述。

31.总实施例一种甲苯歧化与烷基转移双组份催化剂,包括质量比为1-10∶1(进一步优选3-6∶1)的改性针状mor分子筛和改性纳米zsm-5分子筛。

32.所述改性针状mor分子筛由长径比为3~10∶1的针状氢型mor分子筛经无机氧化物浸渍改性制得;所述改性纳米zsm-5分子筛由粒径为50~300nm的氢型纳米zsm-5分子筛经无机氧化物浸渍改性制得。

33.作为优选,所述无机氧化物为co、mo、ru、cu、be和w的氧化物中的一种或几种。无机氧化物占各自分子筛质量的0.01~7.0%(进一步优选0.05%~4.0%)。

34.作为优选,所述针状氢型mor分子筛和/或氢型纳米zsm-5分子筛由钠型分子筛经铵离子交换后焙烧制得。其中,铵离子交换的交换溶液为5~15wt%的硝酸铵溶液、氯化铵溶液、草酸铵溶液和乙酸铵溶液中的一种或几种。交换的液固质量比为1/1~1/6,交换温度为60~98℃,交换时间为0.5~8h,交换1~6次。

35.作为优选,所述改性针状mor分子筛的硅铝摩尔比为5~60;所述改性纳米zsm-5分子筛的硅铝比为20~50。

36.所述双组份催化剂的制备方法包括以下步骤:分别将针状氢型mor分子筛和氢型纳米zsm-5分子筛与粘结剂、助挤剂和溶胶酸经混捏、挤条成型、干燥(25~250℃,4~12h)、焙烧(350~600℃,0.5~6h)后,再与无机氧化物的前驱体铵盐、或硝酸盐溶液进行真空浸渍后,分别制得改性针状mor分子筛与改性纳米zsm-5分子筛。

37.作为优选,所述粘结剂为氧化铝、硅溶胶和铝溶胶中的一种或几种;粘结剂在改性

针状mor分子筛和改性纳米zsm-5分子筛中的含量分别为10~80wt%(进一步优选10~45wt%);所述助挤剂为田菁粉或者羧甲基纤维素中的一种或多种,用量为分子筛与氧化铝总质量的1%~10%;所述溶胶酸为硝酸或者乙酸中的一种或多种,用量为分子筛与氧化铝总质量的2%~10%。

38.本发明双组份催化剂在甲苯歧化与烷基转移反应中应用时,将改性针状mor分子筛与改性纳米zsm-5分子筛在固定床中上下填装,共同组成催化剂体系,其中改性纳米zsm-5分子筛置于反应物料流动方向的下游。

39.实施例1分别取适量钠型针状mor分子筛(长径比为5、硅铝摩尔比为50)、钠型纳米zsm-5分子筛(粒径为200nm)原粉,用10wt%的硝酸铵为交换液对分子筛进行交换,在95℃下按照液固比为4交换4次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤后,得到两种改性分子筛粉。分别将两种改性分子筛粉末与硅溶胶、田菁粉按照80∶20∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor和hzsm-5分子筛。称取适量hmor,通过真空浸渍,将2%mo负载于催化剂上,得到2%mo-hmor催化剂。称取适量hzsm-5,通过真空浸渍,将0.5%co负载于催化剂上,得到0.5%co-hzsm-5催化剂。

40.将6.0g 2%mo-hmor催化剂、4.0g 0.5%co-hzsm-5催化剂装入固定床微型反应器中,其中co-hzsm-5催化剂至于下层,mo-hmor催化剂置于上层,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

41.实施例2分别取适量钠型针状mor分子筛(长径比为8、硅铝摩尔比为38)、钠型纳米zsm-5分子筛(粒径为50nm)原粉,用7wt%的硝酸铵为交换液对分子筛进行交换,在90℃下按照液固比为6交换3次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤后,得到两种改性分子筛粉。分别将两种改性分子筛粉末与氧化铝、田菁粉按照80∶20∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor和hzsm-5分子筛。称取适量hmor,通过真空浸渍,将3%mo负载于催化剂上,得到mo-hmor催化剂。称取适量hzsm-5,通过真空浸渍,将1%mo负载于催化剂上,得到1%mo-hzsm-5催化剂。

42.将7.0g mo-hmor催化剂、3.0g mo-hzsm-5催化剂装入固定床微型反应器中,其中mo-hzsm-5催化剂至于下层,mo-hmor催化剂置于上层,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

43.实施例3分别取适量钠型针状mor分子筛(长径比为5、硅铝摩尔比为60)、钠型纳米zsm-5分子筛原粉(粒径为300nm),用7wt%/3wt%的氯化铵/草酸铵为交换液对分子筛进行交换,在90℃下按照液固比为6交换3次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干

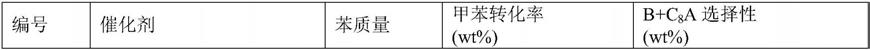

燥、焙烧等步骤后,得到两种改性分子筛粉。将两种改性分子筛粉末、氧化铝、田菁粉按照75∶25∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor和hzsm-5分子筛。称取适量hmor,通过真空浸渍,分别将2%mo、0.5%cu负载于催化剂上,得到cu-hmor催化剂。称取适量hzsm-5,通过真空浸渍,将5%mo负载于催化剂上,得到5%mo-hzsm-5催化剂。

44.将8.0g cu-hmor催化剂、2.0g mo-hzsm-5催化剂装入固定床微型反应器中,其中mo-hzsm-5催化剂至于下层,cu-hmor催化剂置于上层,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

45.实施例4分别取适量钠型针状mor分子筛(长径比为8、硅铝摩尔比为38)、钠型纳米zsm-5分子筛原粉(粒径为150nm),用12wt%的硝酸铵为交换液对分子筛进行交换,在95℃下按照液固比为3交换5次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤后,得到两种改性分子筛粉。将两种改性分子筛粉末、氧化铝、田菁粉按照70:30:5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor和hzsm-5分子筛。称取适量hmor,通过真空浸渍,分别将2%mo、0.5%cu、0.5%w负载于催化剂上,得到mo-cu-w-hmor催化剂。称取适量hzsm-5,通过真空浸渍,将0.5%mo和1%w负载于催化剂上,得到0.5%mo-1%w-hzsm-5催化剂。

46.将7.0g mo-cu-w-hmor催化剂、3.0g mo-w-hzsm-5催化剂装入固定床微型反应器中,其中mo-w-hzsm-5催化剂至于下层,mo-cu-w-hmor催化剂置于上层,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为375℃,反应压力为3.3mpa,在h2气氛中,原料质量空速为1.5h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

47.对比例1取适量钠型针状mor分子筛(长径比为8、硅铝摩尔比为38)原粉,用10wt%的氯化铵为交换液对分子筛进行交换,在95℃下按照液固比为3交换5次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤后,得到改性分子筛粉。将焙烧后的分子筛粉末、氧化铝、田菁粉按照70∶30∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor分子筛。称取适量hmor,通过真空浸渍,将2%mo负载于催化剂上,得到mo-hmor催化剂。

48.将10.0g mo-hmor催化剂装入固定床微型反应器中,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

49.对比例2分别取适量钠型针状mor分子筛(长径比为8、硅铝摩尔比为38)、钠型纳米zsm-5分子筛(粒径为50nm)原粉,用7wt%的硝酸铵为交换液对分子筛进行交换,在90℃下按照液固比为6交换3次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤

后,得到两种改性分子筛粉。分别将两种改性分子筛粉末与氧化铝、田菁粉按照80∶20∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hmor和hzsm-5分子筛。

50.将7.0g hmor催化剂、3.0g hzsm-5催化剂装入固定床微型反应器中,其中hzsm-5催化剂至于下层,hmor催化剂置于上层,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

51.对比例3取适量钠型纳米zsm-5分子筛(粒径为50nm)原粉,用7wt%的硝酸铵为交换液对分子筛进行交换,在90℃下按照液固比为4交换4次,每次交换时间为4h。每次交换后均将交换液经过过滤、洗涤、干燥、焙烧等步骤后,得到改性zsm-5分子筛粉。将改性zsm-5分子筛粉末与氧化铝、田菁粉按照80∶20∶5的比例混捏、挤条成型并破碎长度为2~4mm的催化剂颗粒。然后放入马弗炉中,520℃焙烧2小时,经筛选即得到hzsm-5分子筛。称取适量hzsm-5,通过真空浸渍,将1%mo负载于催化剂上,得到1%mo-hzsm-5催化剂。

52.将10g mo-hzsm-5催化剂装入固定床微型反应器中,上下各填装适量的惰性玻璃珠,反应原料甲苯:三甲苯:四甲苯摩尔比为5∶4∶1,在反应温度为370℃,反应压力为3.0mpa,在h2气氛中,原料质量空速为2.0h-1

的条件下进行活性评价,反应产物用气相色谱仪进行定量分析,分析结果列于表1。

53.表1:表1:通过表1可以看出,本发明实施例中通过采用双组份催化剂,有效提升了催化剂的催化活性。和对比例1和3中的hmor或hzsm-5单组分催化剂相比,双组份催化剂在反应物甲苯转化率,产物苯质量和b+c8a选择性上都具有十分明显地提升。同时与未采用无机氧化物改性的双组份催化剂相比,也具有显著优势。

54.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

55.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1