一种催化剂、制备方法和应用

1.本技术涉及一种催化剂、制备方法和应用,属于材料领域。

背景技术:

2.全球气候变暖等一系列环境恶化现象不断地警示我们加快新能源研发与应用的步伐,从而逐步取代化石燃料,改善环境[chemical reviews,2007,107(10):3900-3903]。分解水制备氢气可谓是零污染的制备新能源的方式,而有望短时间广泛应用的分解水方法即碱性电解水,近年来报道的碱性电解水的催化剂多为过渡金属及其氧化物、氢氧化物[advanced energy materials,2016,6(16):1600528;advanced functional materials,2016,26(1):91-100],其制备方法也往往局限于水热法[cn110180574a]、浸渍法[cn109898097a]、电沉积法[cn110314690a],并不能解决工业电解水效率低、能耗大等问题。

[0003]

已报道的具有代表性的工业化碱性电解水过程中,具有高度耐腐蚀性的镍被用作阴极催化剂,不锈钢被用作阳极催化剂,但其具有较大的过电位和塔菲尔斜率[prog.energ.combust.36,307-326(2010)]。

[0004]

因此,有必要提供一种催化电解水效率高、能耗低的电解水催化剂。

技术实现要素:

[0005]

根据本技术的第一方面,提供了一种牢固附着在以镍元素为主体构成基底和支撑骨架上,具有痕量且高度分散的稀土元素活性层的催化剂,其在大电流密度下的碱性电解水中展现优异的活性及稳定性,能够解决目前工业中电解水效率低、能耗大、稳定性差等问题。

[0006]

所述催化剂包括:镍基底;催化活性表层,所述催化活性表层附着在所述镍基底上;其中,所述催化活性表层中含有稀土元素和镍金属元素,其中,所述稀土元素包括:钪、钇、镧、铈、镨、钕、钐元素中的至少一种。

[0007]

在该催化剂中,镍元素为主体构成基底和支撑骨架;在镍基底上牢固附着含痕量稀土元素的催化活性表层,所述的镍基底引入的稀土金属元素的含量极低;稀土金属元素在催化活性表层呈现高度分散状态。

[0008]

可选地,所述镍基底选自镍片、镍网、泡沫镍中的一种。

[0009]

可选地,所述稀土元素的质量为所述催化活性表层中的镍金属元素质量的10-5

wt%~10-1

wt%;

[0010]

其中,稀土元素的质量以其自身的质量计;

[0011]

镍金属元素的质量以其自身的质量计。

[0012]

可选地,所述稀土元素的质量为所述催化活性表层中的镍金属元素质量的10-5

%、10-4

%、10-3

%、0.005%、0.01%、0.05%、0.1%。

[0013]

优选地,稀土金属含量占镍金属元素质量的10-5

wt%~10-2

wt%。

[0014]

可选地,所述催化活性表层中还含有多孔结构。

[0015]

可选地,所述稀土元素在所述催化活性表层呈高度分散状态。

[0016]

根据本技术的第二方面,提供了本技术第一方面所述的催化剂的制备方法,包括:a)获得含有稀土元素前驱体和镍粉的镍粉备料;b)将含有所述镍粉备料的原料涂覆到镍基底上,得到所述催化剂。

[0017]

可选地,所述稀土元素前驱体包括硝酸镧、硝酸铈、硝酸铈铵、硝酸钪、硝酸钕、硝酸镨、硝酸钇、氯化钇、氯化镨、氯化镧、氯化铈、氯化钪、氯化钕、氯化钐等中的至少一种。

[0018]

可选地,所述镍粉的粒径尺寸为100~250目。

[0019]

优选地,镍粉的粒径尺寸为150~200目。

[0020]

可选地,所述镍粉备料中还含有粘合剂;所述粘结剂包括聚乙烯醇、聚氨酯、聚苯乙烯、聚氧乙烯-聚氧丙烯-聚氧乙烯、聚氧丙烯-聚氧乙烯-聚氧丙烯、聚苯乙烯-聚氧乙烯中的至少一种。

[0021]

可选地,所述粘合剂的质量占所述镍粉的质量的0.1%~1%。

[0022]

可选地,所述粘合剂的质量占所述镍粉的质量的0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%。

[0023]

可选地,所述步骤a)还包括:对所述镍粉备料进行脱水处理。

[0024]

可选地,采用旋风干燥或真空冷冻干燥中的至少一种进行所述脱水处理;旋风干燥的条件包括:干燥温度为130~150摄氏度,干燥时间为15~60分钟;真空冷冻干燥的条件包括:干燥温度为-40~-70摄氏度,干燥时间为48~96小时。

[0025]

可选地,所述原料中还含有造孔剂;所述造孔剂选自铝粉、镁粉、锡粉、锌粉、氧化锌粉中的至少一种。

[0026]

优选地,所述造孔剂的粒径尺寸为100~150目。

[0027]

优选地,所述造孔剂的质量为所述镍粉的质量的10%~40%。

[0028]

可选地,所述造孔剂的粒径尺寸为100目、110目、120目、130目、140目或150目。

[0029]

可选地,所述造孔剂的质量为所述镍粉的质量的10%、15%、20%、25%、30%、35%或40%。

[0030]

可选地,将含有所述镍粉备料的原料涂覆到镍基底上之前,还包括:对所述镍基底进行预处理;所述预处理包括:在酸液中浸泡所述镍基底和对所述镍基底表面喷砂。

[0031]

可选地,所述酸液选自盐酸、硫酸、硝酸中的至少一种;所述酸液的浓度为0.5mol/l~1mol/l;浸泡时间为5~20分钟。

[0032]

可选地,所述表面喷砂包括干喷砂或者液体喷砂中的至少一种。

[0033]

可选地,在步骤b)中,所述涂覆包括喷涂;所述喷涂选自电弧喷涂、等离子喷涂、超音速火焰喷涂、燃烧火焰喷涂中的至少一种;所述喷涂的温度为500℃~3000℃。

[0034]

可选地,所述步骤b)包括:b-1)对所述镍基底进行预处理;b-2)将含有所述镍粉备料和造孔剂的混合原料涂覆至预处理过的所述镍基底上;b-3)去除所述造孔剂,得到所述催化剂。

[0035]

可选地,步骤b-3)中去除所述造孔剂包括:加入碱性溶液洗涤以去除所述造孔剂,在所述催化剂中形成多孔结构;所述碱性溶液包括氢氧化钠或者氢氧化钾中至少的一种;所述碱性溶液的质量浓度为2%~40%,洗涤时间为3h~28h。

[0036]

作为一种具体实施方式,提供了一种在镍基底上引入痕量稀土金属的催化剂的制备方法,即将一定量稀土元素化合物与粘合剂及镍粉充分混合,并进行脱水处理,形成镍粉备料,与添加剂充分混合后,将其通过高温喷涂的方式引入至预处理过的支撑基底镍上,再通过碱洗的方式除去添加剂,得到含痕量稀土金属元素的镍基材料。所述制备方法包括以下步骤:

[0037]

(1)将一定量稀土元素化合物与粘合剂及镍粉充分混合,并进行脱水处理,形成镍粉备料;

[0038]

(2)镍基支撑基底进行预处理;

[0039]

(3)将镍粉备料与添加剂进行充分混合后,通过高温喷涂的方法引入至预处理过的镍基底上;

[0040]

(4)通过碱洗除去添加剂,即得痕量稀土金属元素的镍基材料。

[0041]

其中,所述的稀土金属元素通过以金属化合物为前驱体引入,金属化合物选自硝酸镧、硝酸铈、硝酸铈铵、硝酸钪、硝酸钕、硝酸镨、硝酸钇、氯化钇、氯化镨、氯化镧、氯化铈、氯化钪、氯化钕、氯化钐等中的至少一种。造孔物质作为添加剂与脱水后的镍粉备料均匀混合。

[0042]

步骤(3)中的混合粉体通过高温喷涂原位热解的方式引入至步骤(2)预处理后的镍基底上。所述的喷涂温度为500℃~3000℃,喷涂设置参数如表1、2所示。

[0043]

在步骤(4)中,通过碱洗方式去除添加剂,形成多孔材料。所述的洗涤液为氢氧化钠或者氢氧化钾中的一种,洗涤液的浓度为2wt%~40wt%,洗涤时间为3~28h。

[0044]

制备在镍基底上引入极低含量稀土金属元素的催化剂,即将镍粉备料通过高温喷涂原位热解的方式负载于镍基底上,并通过碱洗方式形成多孔材料。

[0045]

根据本技术的第三方面,提供了本技术第一方面所述的催化剂、第二方面所述的制备方法制备得到的催化剂在电解水析氢或电解水产氧反应中的应用。

[0046]

可选地,所述电解水析氢或电解水产氧反应中,电解液为氢氧化钠溶液或氢氧化钾溶液中的至少一种;所述电解液的质量浓度为5%~30%。

[0047]

镍基底上引入极低含量稀土金属的催化剂呈现双功能性质,可同时用于碱性电解水析氢和产氧反应,并且具备超长时间的电解水稳定性。

[0048]

本技术能产生的有益效果包括:

[0049]

1)本技术首次提出通过高温喷涂的方法将极低含量的稀土金属分散在镍基底上,采用高温喷涂法,得到的催化剂活性层与基底结合力强,制备的催化剂具有极高稳定性;极低含量稀土金属元素的引入显著增强镍材料的催化电解水性能。通过本技术提供的制备方法制备得到呈现双功能性质的电解水催化剂,可同时用于碱性电解水析氢和产氧反应,该催化剂具有极高的活性及强碱、高温下长时间的电解水稳定性。

[0050]

2)在本技术中,通过引入极低含量(10-5

wt%~10-1

wt%)稀土金属元素制备高分散、或原子级分散催化剂;极低含量稀土金属的引入显著提升材料的碱性电解水性能;此类材料为双功能电解水催化剂,可直接用于全解水体系,既作为阳极催化水分解产氧,又作为阴极催化水分解产氢;其在大电流密度下的碱性电解水中展现优异的活性及稳定性,显著提升了镍基催化剂在碱性全解水中的活性及稳定性,相较于已有的电解水催化剂,该材料制备原料廉价、方法简便、具有极高的催化分解水活性和工况条件下长时间运行稳定性。

[0051]

3)在本技术中,通过合适的方法修饰镍催化剂,解决已有的单一镍催化剂上水解离难的问题,利用高温喷涂的方法在基底镍上引入极低含量的稀土金属对其进行修饰,形成高分散、或原子级分散的催化活性中心,镍与痕量稀土金属协同作用使活性及稳定性得到显著提升,从而有效解决目前工业中电解水效率低、能耗大、稳定性差等问题。

附图说明

[0052]

图1是根据本技术实施例1的催化剂的高分辨透射电镜图。

[0053]

图2是实施例1和对比例1的析氢反应活性的对比图。

[0054]

图3是实施例3和对比例1的产氧反应活性对比图。

[0055]

图4是实施例4的催化剂在1a/cm2的电流密度下的长时间稳定性测试曲线。

具体实施方式

[0056]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0057]

未做特别说明情况下,本技术所述的原料均为市售产品;

[0058]

其中,稀土金属化合物、有机试剂及电解质均购买自国药化学试剂有限公司,均为分析纯;

[0059]

聚氧乙烯-聚氧丙烯-聚氧乙烯购买自上海源叶生物科技有限公司的s25322型号;

[0060]

聚乙烯醇购买自上海迈瑞尔化学技术有限公司的m29057型号;

[0061]

镍粉、铝、镁、锡、锌、氧化锌粉末购买自新东海金属粉末贸易公司,规格为50~250目。

[0062]

镍网购买自安平县康威金属丝网制品有限公司,规格为60目;

[0063]

所用超音速火焰喷涂系统为美国普莱克斯表面技术公司的jp8000型超音速火焰喷涂(hp/hvof)系统设备参数如表1所示。

[0064]

表1

[0065]

超音速火焰喷涂数值超音速火焰喷涂数值煤油流量(l/h)23喷枪速度(mm/s)500氧气流量(m3/h)55喷涂距离(mm)326载气n2量(m3/h)0.7送粉速度(g/min)60

[0066]

所用等离子喷涂系统为美国普莱克斯表面技术公司的7700型等离子喷涂系统,设备参数如表2所示。

[0067]

表2

[0068]

等离子喷涂数值等离子喷涂数值电压(v)40喷枪速度(mm/s)450电流(a)600喷涂距离(mm)150ar(m3/h)4.2送粉速度(g/min)45h2(m3/h)0.8

ꢀꢀ

[0069]

喷砂采用干式喷砂法,喷砂距离为200mm,与基底成70度角,空气压为0.5mpa。

[0070]

透射电镜图测试方法为:利用透射电镜(型号为jem-2100f)对催化剂进行测试。

[0071]

利用计时电位法测试催化剂的稳定性。

[0072]

利用循环伏安法测试催化剂的析氢活性和产氧活性。

[0073]

在以下实施方式中,喷砂处理过程包括:采用干喷砂方式,喷涂石英砂。

[0074]

超音速火焰喷涂的工艺如表1所示。

[0075]

等离子喷涂的工艺如表2所示。

[0076]

实施例1

[0077]

极低含量的镧通过等离子喷涂的方式分散于预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到1#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0078]

在该1#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0079]

实施例2

[0080]

极低含量的镧通过等离子喷涂的方式分散于无预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。通过等离子喷涂方式将含有镍粉备料的原料引至无预处理的镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到2#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0081]

在该2#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0082]

实施例3

[0083]

极低含量的钪通过等离子喷涂的方式分散于预处理的镍网上的催化剂制备:将24mg六水合氯化钪溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到3#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0084]

在该3#催化剂中,稀土元素钪的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0085]

实施例4

[0086]

采用聚乙烯醇为粘合剂制备极低含量的钪原子分散催化剂:将24mg六水合氯化钪溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚乙烯醇(聚乙烯醇占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到4#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0087]

在该4#催化剂中,稀土元素钪的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0088]

实施例5

[0089]

较高含量的稀土金属元素钪的催化剂的制备:将290mg六水合氯化钪溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥5天,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至泡沫镍载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到5#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0090]

在该5#催化剂中,稀土元素钪的质量为所述催化活性表层中的镍金属元素质量的1*10-2

%。

[0091]

实施例6

[0092]

极低含量的镧通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到6#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0093]

在该6#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0094]

实施例7

[0095]

极低含量的钇通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将9.3mg氯化钇溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末

与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到7#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0096]

在该7#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0097]

实施例8

[0098]

改变粘结剂的量制备极低含量的钇通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂:将9.3mg氯化钇溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入0.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.1%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到8#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0099]

在该8#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0100]

实施例9

[0101]

改变粘结剂的量制备极低含量的钇通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂:将9.3mg氯化钇溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量1%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到9#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0102]

在该9#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0103]

实施例10

[0104]

不同含量的铈通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将2g硝酸铈铵溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体

上。将所得材料放入10wt%的koh中腐蚀20小时,得到10#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0105]

在该10#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的1*10-1

%。

[0106]

实施例11

[0107]

不同含量的铈通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将20mg硝酸铈铵溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到11#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0108]

在该11#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的1*10-3

%。

[0109]

实施例12

[0110]

极低含量的镨通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将1.5mg六水合硝酸镨溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到12#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0111]

在该12#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的1*10-4

%。

[0112]

实施例13

[0113]

极低含量的钕通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将1.5mg六水合硝酸钕溶于800ml二次水中,取其中80ml,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到13#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0114]

在该13#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量

的1*10-5

%。

[0115]

实施例14

[0116]

低含量的钐通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将1.2g六水合氯化钐溶于800ml二次水中,取其中80ml,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到14#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0117]

在该14#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的1*10-1

%。

[0118]

实施例15

[0119]

较高含量的钐通过超音速火焰喷涂的方式分散于预处理的镍网上的催化剂制备:将12g六水合氯化钐溶于800ml二次水中,取其中80ml,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过超音速火焰喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到15#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0120]

在该15#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的1%。

[0121]

实施例16

[0122]

极低含量的镧通过等离子喷涂的方式分散于预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的50g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的10%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到16#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0123]

在该16#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0124]

该实施例的制备方法与实施例1基本相同,不同之处在于氧化锌粉末的添加量为50g(原料中,氧化锌粉末质量为所述镍粉的质量的10%),制备得到16#催化剂。

[0125]

实施例17

[0126]

极低含量的镧通过等离子喷涂的方式分散于预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的200g氧化锌粉末混合,得到原料(原料中,氧化锌粉末质量为所述镍粉的质量的40%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到17#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0127]

在该17#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0128]

该实施例的制备方法与实施例1基本相同,不同之处在于氧化锌粉末的添加量为200g(原料中,氧化锌粉末质量为所述镍粉的质量的40%),制备得到17#催化剂。

[0129]

实施例18

[0130]

极低含量的镧通过等离子喷涂的方式分散于预处理的镍网上的催化剂制备:将7.5mg氯化镧溶于80ml二次水中,向其中加入粒径尺寸约为190目的镍粉500g,再加入2.5g聚氧乙烯-聚氧丙烯-聚氧乙烯(聚氧乙烯-聚氧丙烯-聚氧乙烯占镍粉的质量0.5%),机械搅拌4小时,得到镍粉备料,对镍粉备料冷冻干燥96h,干燥温度为-60℃。将干燥的粉末与粒径尺寸约为120目的100g铝粉混合,得到原料(原料中,铝粉质量为所述镍粉的质量的20%)。将30cm*30cm的镍网置于0.5m hcl中浸泡8分钟,再采用干式喷砂的方式对其表面进行喷砂处理,最后通过等离子喷涂方式将含有镍粉备料的原料引至镍网载体上。将所得材料放入10wt%的koh中腐蚀20小时,得到18#催化剂。在1m koh中测试该催化剂的催化析氢及产氧活性。

[0131]

在该18#催化剂中,稀土元素镧的质量为所述催化活性表层中的镍金属元素质量的8.5*10-4

%。

[0132]

该实施例的制备方法与实施例1基本相同,不同之处在于,将实施例1中的氧化锌粉末替换为铝粉,制备得到18#催化剂。

[0133]

对比例1

[0134]

对比例采用碱性电解水市售镍商业催化剂,从考克利尔竞立苏州氢能设备有限公司购入。

[0135]

产物分析:

[0136]

以实施例1中制备得到的催化剂为典型代表,利用透射电镜对催化剂的形貌进行分析,结果如图1所示,由图1可以看出:稀土金属元素镧在镍基底上呈现高分散状态。

[0137]

催化剂性能测试:

[0138]

1)析氢活性和产氧活性测试

[0139]

析氢反应(her)和析氧反应(oer)催化活性分析采用上海辰华chi760e,条件为室温下,1m koh中,将本专利制备的催化剂作为工作电极,镍商业催化剂作为对电极,汞/氧化汞电极作为参比电极的三电极体系,扫描速度为2mv/s,欧姆补偿为90%。

[0140]

测试结果见表3以及图2和图3。

[0141]

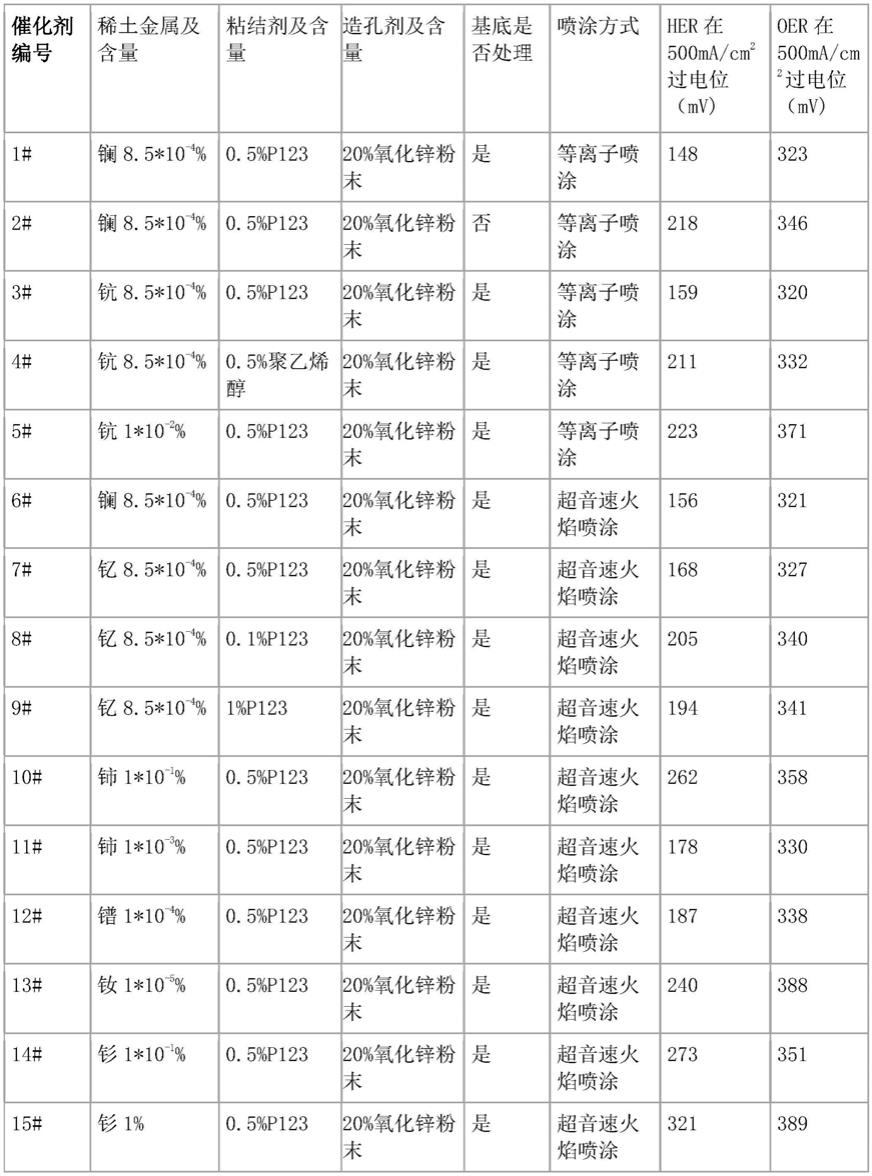

表3

[0142]

[0143][0144]

注:表3中包括实施例1-15及对比例1的条件汇总及电流密度为500ma/cm2时的析氢和产氧过电位,其中p123代表聚氧乙烯-聚氧丙烯-聚氧乙烯催化剂编号;粘结剂含量是指粘合剂在镍粉中的质量百分含量;造孔剂含量是指造孔剂质量在镍粉中的质量百分含量。

[0145]

结果分析:

[0146]

在析氢活性测试中,催化剂对应的过电位越小,析氢活性越高;在产氧活性测试中,催化剂对应的过电位越小,产氧活性越高。

[0147]

通过对比实施例1、3、6、7、11、12、18和对比例1中数据,说明引入极低含量稀土金属极大程度的提高了催化剂的析氢和产氧活性。

[0148]

通过对比实施例1和实施例2中数据,说明基底预处理有利于催化析氢和产氧过程;

[0149]

通过对比实施例1和实施例3中数据,发现引入极低含量的镧和钪催化效果相近;

[0150]

通过对比实施例3和实施例4中数据,说明粘合剂聚氧乙烯-聚氧丙烯-聚氧乙烯比聚乙烯醇更有利于催化剂的析氢和产氧活性。

[0151]

通过对比实施例3、5、10、14和实施例15中数据,说明过添加高含量的稀土元素对于析氢和产氧活性的提高效果并不明显。

[0152]

通过对比实施例6和实施例1中数据,说明等离子喷涂和超音速火焰喷涂对催化剂活性影响不大。

[0153]

通过对比实施例7、8、9数据,说明粘结剂的添加量会影响催化剂的分解水活性,当粘结剂含量为0.5%时,催化剂的分解水活性最好,较高和较低的粘结剂含量都不利于催化剂的分解水活性。

[0154]

通过对比实施例1、16、17中数据,说明造孔剂添加量影响催化剂分解水活性,当造孔剂含量占镍粉的10%时,活性较差,而提升至20%时,活性明显变好,达到最优水平,进一步提升粘结剂含量至40%时,催化剂分解水活性相较于20%略微变差。

[0155]

通过对比实施例1和18的数据,说明造孔剂的种类对催化剂分解水活性影响不大,使用氧化锌略有优势。

[0156]

图2是实施例1和对比例1析氢反应活性的对比图,由图2可以得出引入极低含量的稀土金属显著提升催化剂催化析氢活性。

[0157]

图3是实施例3和对比例1的产氧反应活性对比图,由图3可以得出引入极低含量的稀土金属提升催化剂催化产氧活性。

[0158]

2)稳定性测试:

[0159]

以实施例4中制备得到的催化剂为典型代表,测试催化剂的稳定性,测试方法为:长时间稳定性测试采用美国gamry工作站,电解液为30wt%的koh,80摄氏度下,阴、阳极均为本发明的催化剂的双电极测试体系,测试电流密度为1a cm-2

时,电位随时间变化,将得到数据进行电阻补偿得到稳定性曲线。

[0160]

结果如图4所示,图4是实施例4的催化剂长时间稳定性测试曲线,在长达800小时的稳定性测试中,催化剂没有失活现象,说明本技术制备的催化剂具有强碱、高温、大电流密度下长时间的电解水稳定性。

[0161]

综上,在本技术中,利用高温喷涂的方法在基底镍上引入极低含量的稀土金属对其进行修饰,镍与痕量稀土金属协同作用使活性及稳定性得到显著提升,具有电解水效率高、能耗低、稳定性好的优点,从而有效解决了目前工业中电解水效率低、能耗大、稳定性差等问题。

[0162]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1