一种一体化涂料生产设备及生产方法与流程

[0001]

本发明涉及涂料相关技术领域,尤其是指一种一体化涂料生产设备及生产方法。

背景技术:

[0002]

所谓涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配制而成的粘稠液体。

[0003]

而在室内装修过程中,我们经常会发现墙面粗糙、不够平整、有色差等瑕疵,而造成这些问题的原因除了装修工人手艺不到家以外,涂料本身的质量也对其具有极大的影响。尤其在涂料制备过程中,涂料搅拌不充分会使得涂料质量大打折扣。

技术实现要素:

[0004]

本发明是为了克服现有技术中涂料搅拌不充分的不足,提供了一种能使涂料搅拌充分的一体化涂料生产设备及生产方法。

[0005]

为了实现上述目的,本发明采用以下技术方案:一种一体化涂料生产设备,它包括罐体,所述罐体的顶部设有进料口,所述罐体的底部设有出料口和若干根支撑柱,所述出料口内设有过滤网,所述罐体内从上到下依次设有分散组件、破碎组件和搅拌组件,所述搅拌组件包括电机一和搅拌杆,所述电机一安装于罐体的底部中心且位于罐体外,若干根支撑柱以电机一为中心均匀分布于电机一的侧面,所述电机一的输出轴上固定连接有滑管,所述滑管内设有限位槽,所述罐体内设有u型架,所述u型架的开口端与罐体的底部固定连接,所述滑管位于u型架内,所述搅拌杆的中心设有连接轴,所述连接轴与u型架的底部面板螺纹连接,所述连接轴的一端位于u型架内且设有与限位槽相匹配的限位块,所述连接轴位于u型架内的一端与滑管上下滑动连接,所述连接轴的另一端位于u型架外且与搅拌杆固定连接。

[0006]

罐体的顶部设有进料口,罐体的底部设有出料口和若干根支撑柱,出料口内设有过滤网,罐体内从上到下依次设有分散组件、破碎组件和搅拌组件,搅拌组件包括电机一和搅拌杆,电机一安装于罐体的底部中心且位于罐体外,若干根支撑柱以电机一为中心均匀分布于电机一的侧面,电机一的输出轴上固定连接有滑管,滑管内设有限位槽,罐体内设有u型架, u型架的开口端与罐体的底部固定连接,滑管位于u型架内,搅拌杆的中心设有连接轴,连接轴与u型架的底部面板螺纹连接,连接轴的一端位于u型架内且设有与限位槽相匹配的限位块,连接轴位于u型架内的一端与滑管上下滑动连接,连接轴的另一端位于u型架外且与搅拌杆固定连接。电机一的输出轴与滑管固定连接,使得电机一启动后输出轴带动滑管旋转,滑管通过限位槽与限位块相匹配带动连接轴旋转,由于连接轴与u型架通过螺纹连接,电机一正反交替转动,使得连接轴正反旋转的同时沿滑管上下滑动,最终实现搅拌杆边旋转边上下移动,对罐体内的混合物料进行充分搅拌,达到了能使涂料搅拌充分的目的。

[0007]

作为优选,限位槽的一端靠近u型架的底部面板,限位槽的另一端远离u型架的底

部面板,限位槽靠近u型架底部面板的一端密封。这样设计有利于防止连接轴脱离滑管,保证设备的正常运行。

[0008]

作为优选,搅拌杆包括横杆,横杆的中心与连接轴固定连接,横杆的两端均设有l型杆, l型杆的一端靠近罐体的底部,l型杆的另一端远离罐体的底部, l型杆远离罐体底部的一端与横杆固定连接。l型杆有利于u型架侧面的混合物料得到充分搅拌,使得搅拌更全面。

[0009]

作为优选,横杆两端l型杆之间的最短距离大于u型架两侧面板之间的距离。这样设计是为了防止l型杆与u型架产生干涉,影响设备正常运行。

[0010]

作为优选,分散组件包括电机二、两个直线气缸、分散盘和翻转槽,电机二和两个直线气缸均安装于罐体的顶部且均位于罐体外,电机二位于罐体顶部的中心位置处,两个直线气缸分别位于电机二的左右两侧,电机二上设有转轴一,转轴一贯穿罐体的顶部与分散盘固定连接,分散盘位于罐体内且位于翻转槽的正上方,破碎组件位于翻转槽的正下方,翻转槽的一侧设有转动轴,其中一个直线气缸上的伸缩轴贯穿罐体的顶部与转动轴的一端固定连接,转动轴的另一端与翻转槽转动连接,翻转槽相对应的另一侧设有电机三,电机三的输出端与翻转槽固定连接,另一个直线气缸上的伸缩轴贯穿罐体的顶部与电机固定连接,翻转槽的底部设有若干根均匀分布的锥形针尖,进料口的位置与翻转槽的开口端位置相对应。进料口的位置与翻转槽的开口端位置相对应,便于原料从进料口倒入到翻转槽内;直线气缸用于实现翻转槽的上下移动,以利于分散盘进入到翻转槽内进行打散工作,同时利于打散完毕后分散盘远离翻转槽,电机三带动翻转槽旋转180度将内部物料倒出,进行下一道工序,设计合理,便于操作。

[0011]

作为优选,破碎组件包括电机四和筛网,电机四安装于罐体的外侧面,电机四上设有转轴二,转轴二贯穿罐体的侧面位于筛网的正下方,翻转槽位于筛网的正上方,转轴二上设有若干个与锥形针尖位置相对应的敲击组件,敲击组件的一端与转轴二弹性连接,敲击组件的另一端与筛网相接触。电机四带动转轴二旋转,通过弹性绳甩动敲击组件,使得敲击组件不断的敲击筛网,将落于筛网上抱团的干粉物料弹起,此时锥形针尖便于将弹起的抱团干粉物料刺破打散,物料重新落回筛网进行过筛,直至能够通过筛网落到罐体底部进行下一道工序为止,从而大大提高了涂料的质量。

[0012]

作为优选,搅拌杆位于转轴二的正下方且与敲击组件不相接触。这样设计有利于防止敲击组件旋转时与搅拌杆产生撞击,从而保证搅拌杆的正常工作,延长其使用寿命。

[0013]

作为优选,敲击组件包括敲击球和弹性绳,敲击球所采用的材质为橡胶,敲击球的顶部与筛网相接触,敲击球的底部设有连接块,连接块与敲击球固定连接,连接块通过弹性绳与转轴二弹性连接。橡胶具有一定的弹性,敲击球在旋转过程中与筛网不断进行敲击,不易破坏筛网,延长筛网的使用寿命。

[0014]

作为优选,过滤网与出料口可拆卸连接,出料口上设有密封阀,出料口通过密封阀连接有抽料泵。过滤网便于拆卸,利于更换;制备完成的涂料通过抽料泵抽出进行灌装即可,设计合理。

[0015]

本发明还提供了一种涂料的生产方法,包括以下步骤:步骤一,按配比配制好的原料通过进料口倒入翻转槽内;步骤二,启动两个气缸,气缸通过伸缩轴带动翻转槽上移,直至分散盘位于翻转槽内;

步骤三,启动电机二,电机二通过转轴一带动分散盘高速旋转,打散物料;步骤四,打散完毕后,气缸通过伸缩轴带动翻转槽下移,直至分散盘位于翻转槽外;步骤五,启动电机三,将翻转槽翻转180度,翻转槽内的混合物料经过筛网过滤流入罐体底部,此时部分抱团的干粉物料被筛出并置于筛网上;步骤六,启动电机四,电机四带动转轴二旋转,此时敲击球在弹性绳的作用下不断敲击筛网,使得筛网上抱团的干粉物料被弹起,撞击到锥形针尖上而被打散,最终通过筛网落入罐体底部;步骤七,启动电机一,电机一正反转交替进行,使其通过滑管带动搅拌杆一边上下移动一边旋转,对罐体底部的混合物料进行充分搅拌;步骤八,打开密封阀和抽料泵,经充分搅拌后的物料通过过滤网过滤杂质后形成成品涂料被排出,最后对其进行灌装。

[0016]

搅拌杆一边上下移动一边旋转,达到了能使涂料搅拌充分的目的。

[0017]

本发明的有益效果是:使涂料得到充分搅拌,搅拌更全面;大大提高了涂料的质量;保证设备的正常运行;设计合理,便于操作;一体化设计占地面积小。

附图说明

[0018]

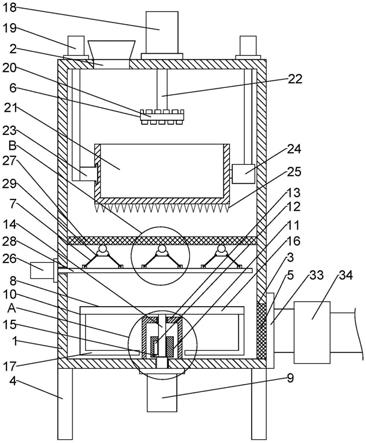

图1是本发明的结构示意图;图2是搅拌杆上移时的结构示意图;图3是图1中a处的结构放大图;图4是图1中b处的结构放大图。

[0019]

图中:1. 罐体,2. 进料口,3. 出料口,4.支撑柱,5.过滤网,6.分散组件,7.破碎组件,8.搅拌组件,9.电机一,10.搅拌杆,11.滑管,12.限位槽,13.u型架,14.连接轴,15.限位块,16.横杆,17.l型杆,18.电机二,19.直线气缸,20.分散盘,21.翻转槽,22.转轴一,23.转动轴,24.电机三,25.锥形针尖,26.电机四,27.筛网,28.转轴二,29.敲击组件,30.敲击球,31.弹性绳,32.连接块,33.密封阀,34.抽料泵。

具体实施方式

[0020]

下面结合附图和具体实施方式对本发明做进一步的描述。

[0021]

如图1和图2的实施例中,一种一体化涂料生产设备,它包括罐体1,罐体1的顶部设有进料口2,罐体1的底部设有出料口3和若干根支撑柱4,出料口3内设有过滤网5,罐体1内从上到下依次设有分散组件6、破碎组件7和搅拌组件8,搅拌组件8包括电机一9和搅拌杆10,电机一9安装于罐体1的底部中心且位于罐体1外,若干根支撑柱4以电机一9为中心均匀分布于电机一9的侧面,如图1、图2和图3所示,电机一9的输出轴上固定连接有滑管11,滑管11内设有限位槽12,罐体1内设有u型架13,u型架13的开口端与罐体1的底部固定连接,滑管11位于u型架13内,搅拌杆10的中心设有连接轴14,连接轴14与u型架13的底部面板螺纹连接,连接轴14的一端位于u型架13内且设有与限位槽12相匹配的限位块15,连接轴14位于u型架13内的一端与滑管11上下滑动连接,连接轴14的另一端位于u型架13外且与搅拌杆10固定连接。

[0022]

如图3所示,限位槽12的一端靠近u型架13的底部面板,限位槽12的另一端远离u型

架13的底部面板,限位槽12靠近u型架13底部面板的一端密封。

[0023]

如图1和图2所示,搅拌杆10包括横杆16,横杆16的中心与连接轴14固定连接,横杆16的两端均设有l型杆17,l型杆17的一端靠近罐体1的底部,l型杆17的另一端远离罐体1的底部,l型杆17远离罐体1底部的一端与横杆16固定连接。横杆16两端l型杆17之间的最短距离大于u型架13两侧面板之间的距离。

[0024]

如图1和图2所示,分散组件6包括电机二18、两个直线气缸19、分散盘20和翻转槽21,电机二18和两个直线气缸19均安装于罐体1的顶部且均位于罐体1外,电机二18位于罐体1顶部的中心位置处,两个直线气缸19分别位于电机二18的左右两侧,电机二18上设有转轴一22,转轴一22贯穿罐体1的顶部与分散盘20固定连接,分散盘20位于罐体1内且位于翻转槽21的正上方,破碎组件7位于翻转槽21的正下方,翻转槽21的一侧设有转动轴23,其中一个直线气缸19上的伸缩轴贯穿罐体1的顶部与转动轴23的一端固定连接,转动轴23的另一端与翻转槽21转动连接,翻转槽21相对应的另一侧设有电机三24,电机三24的输出端与翻转槽21固定连接,另一个直线气缸19上的伸缩轴贯穿罐体1的顶部与电机固定连接,翻转槽21的底部设有若干根均匀分布的锥形针尖25,进料口2的位置与翻转槽21的开口端位置相对应。

[0025]

如图1和图2所示,破碎组件7包括电机四26和筛网27,电机四26安装于罐体1的外侧面,电机四26上设有转轴二28,转轴二28贯穿罐体1的侧面位于筛网27的正下方,翻转槽21位于筛网27的正上方,转轴二28上设有若干个与锥形针尖25位置相对应的敲击组件29,敲击组件29的一端与转轴二28弹性连接,敲击组件29的另一端与筛网27相接触。搅拌杆10位于转轴二28的正下方且与敲击组件29不相接触。

[0026]

如图4所示,敲击组件29包括敲击球30和弹性绳31,敲击球30所采用的材质为橡胶,敲击球30的顶部与筛网27相接触,敲击球30的底部设有连接块32,连接块32与敲击球30固定连接,连接块32通过弹性绳31与转轴二28弹性连接。

[0027]

如图1和图2所示,过滤网5与出料口3可拆卸连接,出料口3上设有密封阀33,出料口3通过密封阀33连接有抽料泵34。

[0028]

如图1和图2所示,本发明还提供了一种涂料的生产方法,包括以下步骤:步骤一,按配比配制好的原料通过进料口2倒入翻转槽21内;步骤二,启动两个气缸,气缸通过伸缩轴带动翻转槽21上移,直至分散盘20位于翻转槽21内;步骤三,启动电机二18,电机二18通过转轴一22带动分散盘20高速旋转,打散物料;步骤四,打散完毕后,气缸通过伸缩轴带动翻转槽21下移,直至分散盘20位于翻转槽21外;步骤五,启动电机三24,将翻转槽21翻转180度,翻转槽21内的混合物料经过筛网27过滤流入罐体1底部,此时部分抱团的干粉物料被筛出并置于筛网27上;步骤六,启动电机四26,电机四26带动转轴二28旋转,此时敲击球30在弹性绳31的作用下不断敲击筛网27,使得筛网27上抱团的干粉物料被弹起,撞击到锥形针尖25上而被打散,最终通过筛网27落入罐体1底部;步骤七,启动电机一9,电机一9正反转交替进行,使其通过滑管11带动搅拌杆10一边上下移动一边旋转,对罐体1底部的混合物料进行充分搅拌;

步骤八,打开密封阀33和抽料泵34,经充分搅拌后的物料通过过滤网5过滤杂质后形成成品涂料被排出,最后对其进行灌装。

[0029]

进料口2的位置与翻转槽21的开口端位置相对应,便于原料从进料口2倒入到翻转槽21内;直线气缸19用于实现翻转槽21的上下移动,以利于分散盘20进入到翻转槽21内进行打散工作,同时利于打散完毕后分散盘20远离翻转槽21,电机三24带动翻转槽21旋转180度将内部物料倒出,进行搅拌工序,设计合理,便于操作。

[0030]

电机四26带动转轴二28旋转,通过弹性绳31甩动敲击球30,使得敲击球30不断的敲击筛网27,将落于筛网27上抱团的干粉物料弹起,此时锥形针尖25将弹起的抱团干粉物料刺破打散,物料重新落回筛网27进行过筛,直至能够通过筛网27落到罐体1底部进行搅拌为止,从而大大提高了涂料的质量。

[0031]

电机一9的输出轴与滑管11固定连接,使得电机一9启动后输出轴带动滑管11旋转,滑管11通过限位槽12与限位块15相匹配带动连接轴14旋转,由于连接轴14与u型架13通过螺纹连接,电机一9正反交替转动,使得连接轴14正反旋转的同时沿滑管11上下滑动,最终实现搅拌杆10边旋转边上下移动,对罐体1内的混合物料进行充分搅拌。制备完成的涂料通过抽料泵34抽出进行灌装即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1