一种高活性甲醇合成催化剂的制备方法与流程

[0001]

本发明属于催化剂技术领域,具体为一种高活性甲醇合成催化剂的制备方法。

技术背景

[0002]

甲醇是重要的基础化工原料,在传统化工领域应用广泛,工业上甲醇一般用含有h

2

、co、co

2

的合成气在一定压力、温度和催化剂存在的条件下生产。因而,甲醇催化剂的研究和开发对甲醇工业的发展十分重要。目前,国内外都在积极开发应用新型甲醇合成催化剂,以提高产品的数量和质量,节约能源,降低生产成本,从而提高经济效益,增强企业市场竞争力,促进甲醇工业的发展。

[0003]

经过长时间的研究发现,铜基催化剂具有良好的低温活性,较高的选择性,操作条件适宜,已成为甲醇合成工业的主要方向。目前,世界上广泛使用的铜系甲醇合成催化剂普遍采用共沉淀方法制备,主要组分是cuo、zno和al

2

o

3

。三组分的作用各不相同:cuo为主要活性组分;zno是很好的氢化剂,可使h

2

被吸附和活化,但对co几乎没有化学吸附,因此可提高铜基催化剂的转化率;而al

2

o

3

在催化剂中作为结构助剂起阻碍铜颗粒烧结的作用,可以阻止一部分氧化铜还原。这种催化剂总体具有低温、低压、高活性的优点,但同时也存在着抗毒性能、热稳定性和机械强度差的问题。因此,如何提高已有催化剂的低温活性和热稳定性,是当前甲醇催化剂研究的主攻方向。

技术实现要素:

[0004]

本发明的目的在于针对以上技术问题,提供一种高活性甲醇合成催化剂制备方法。该方法中采用了二步沉淀与浸渍相结合的方式进行催化剂的制备。其中,分步沉淀可以使载体更为稳定,避免大量铝对铜活性的影响,铜、锌在摩尔比为4:1的比例下参与反应,更趋向于形成高温稳定性强的结构,后期通过浸渍法引入更多活性组分铜又进一步提高了催化剂的低温活性。

[0005]

为了实现以上发明目的,本发明的具体技术方案为:

[0006]

一种高活性甲醇合成催化剂制备方法,包括如下步骤:

[0007]

(1)配制锌、铝硝酸盐混合水溶液,记为盐溶液a;配制铜、锌、铝、镁硝酸盐混合水溶液,记为盐溶液b;配制弱碱溶液,记为碱溶液c。

[0008]

(2)反应器中加入适量去离子水,预热盐溶液a、盐溶液b、碱溶液c和反应器中的去离子水至反应温度;将盐溶液a与碱溶液c在匀速搅拌下并流滴入反应器中,调节反应器内沉淀液ph值,使其始终保持在适宜范围内。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min后,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,调节反应器内沉淀液ph值,使其始终保持在适宜范围内。待盐溶液b全部加入反应器中,停止滴加碱溶液c;待沉淀完全,在反应器中老化一定时间。

[0009]

(3)待老化完毕后,对沉淀液进行离心过滤,滤饼用去离子水洗涤再过滤,直到滤液中检测不到na

+

为止。对滤饼打浆后进行喷雾干燥,将干燥料焙烧,使其分解,得到焙烧粉

料。

[0010]

(4)采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上。

[0011]

(5)待浸渍完成,将物料进行干燥、焙烧,焙烧后粉料加石墨成型得到合成甲醇催化剂。

[0012]

步骤(1)中所述弱碱为碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的一种或几种的混合物,优选碳酸钠和碳酸钾。

[0013]

作为本申请中一种较好的优选方式,步骤(1)盐溶液a中锌与铝的摩尔比为1:1-3:1;盐溶液b中铜与锌的摩尔比为4:1。更进一步优选,盐溶液a中锌与铝的摩尔比为2:1。铜、锌在摩尔比为4:1的比例下参与反应,更趋向于形成高温稳定性强的结构。

[0014]

作为本申请中一种较好的优选方式,步骤(2)中所述反应温度为65-90℃,优选为70-85℃。

[0015]

作为本申请中一种较好的优选方式,步骤(2)中ph值一直控制在6.5-8.0之间,优选为7.0-8.0。

[0016]

作为本申请中一种较好的优选方式,步骤(2)中老化时间为2-3h,优选为2h。

[0017]

作为本申请中一种较好的优选方式,步骤(3)和步骤(5)中的焙烧温度均为300-400℃,时间3-6h;更进一步优选为350-400℃,时间4-6h。

[0018]

作为本申请中一种较好的优选方式,步骤(4)中铜的负载量为焙烧粉料的1-5wt%,优选为3wt%。

[0019]

作为本申请中一种较好的优选方式,步骤(5)中石墨的添加量为催化剂总质量的1-3wt%,优选为2wt%。

[0020]

采用以上方法制得的高活性甲醇合成催化剂,以催化剂的总质量计,包括以下质量百分含量的组分:cuo:55-75%,zno:18-25%,al

2

o

3

:10-22%,mgo:0.5-2%,总质量百分含量之和为100%。

[0021]

与现有技术相比,本发明的积极效果体现在:

[0022]

(一)、本发明在沉淀过程中采用两步沉淀法,第一步锌铝单独沉淀可以形成稳定的载体结构,第二步铜与锌在摩尔比为4:1的条件下参与反应,生成的物质高温稳定性更强。

[0023]

(二)、本发明在两步沉淀之后采用等水孔体积浸渍法,使其浸渍更多活性组分铜,可以大幅提升催化剂的低温活性。

[0024]

(三)、本发明所述合成甲醇催化剂在原有组分cuo、zno、al

2

o

3

中添加助剂镁,改变催化剂组成和内部结构,促进活性组分分散,进一步提高了催化剂的活性和耐热性;由于其具有优异的低温活性、良好的热稳定性,能够满足大型化合成甲醇的生产要求。

具体实施方式

[0025]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0026]

实施例1:

[0027]

称取51.86gzn(no

3

)

2

·

6h

2

o、21.8g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅

拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、82.47g zn(no

3

)

2

·

6h

2

o、118.82g al(no

3

)

3

·

9h

2

o和18.85g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0028]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,在反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃,焙烧6h,使其分解,得到焙烧粉料。

[0029]

采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品1。

[0030]

样品1中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0031]

实施例2:

[0032]

称取17.93g zn(no

3

)

2

·

6h

2

o、11.31g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取287.27g cu(no

3

)

2

·

3h

2

o、88.43g zn(no

3

)

2

·

6h

2

o、138.58g al(no

3

)

3

·

9h

2

o和9.33g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0033]

将盐溶液a、盐溶液b和碱溶液c预热至70℃,反应器中加入适量去离子水,同样预热至70℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.0-7.5之间,水浴控制温度维持在70℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.0-7.5之间,水浴控制温度维持在70℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在350℃下,焙烧4h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的3wt%。待浸渍完成,将物料在120℃下干燥24h、后在350℃下,焙烧4h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品2。

[0034]

样品2中质量百分比:cuo:66%,zno:19.4%,al

2

o

3

:13.6%,mgo:1%。

[0035]

实施例3:

[0036]

称取47g zn(no

3

)

2

·

6h

2

o、59.27g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取240.57g cu(no

3

)

2

·

3h

2

o、74.05g zn(no

3

)

2

·

6h

2

o、168.55g al(no

3

)

3

·

9h

2

o和4.62g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取418.82g k

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0037]

将盐溶液a、盐溶液b和碱溶液c预热至85℃,反应器中加入适量去离子水,同样预热至85℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在6.5-7.0之间,水浴控制温度维持在85℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在6.5-7.0之间,水浴控制温度维持在85℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在400℃下焙烧3h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的4wt%。待浸渍完成,将物料在120℃下干燥24h、后在400℃下,焙烧3h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品3。

[0038]

样品3中质量百分比:cuo:56.8%,zno:22.1%,al

2

o

3

:20.6%,mgo:0.5%。

[0039]

为了突出体现本专利所述合成甲醇催化剂的制备方法的优势,提供对比例1-6,在与实施例1各组分质量百分比相同且其他制备工艺相同的条件下进行对比。其中,对比例1采用传统一步沉淀法、对比例2采用二步沉淀且第二步沉淀中铜锌摩尔比为4:1的方法、对比例3采用二步沉淀与浸渍相结合但二步沉淀中铜锌摩尔比为3:1的方法、对比例4采用二步沉淀与浸渍相结合但二步沉淀中铜锌摩尔比为3.5:1的方法、对比例5采用二步沉淀与浸渍相结合但二步沉淀中铜锌摩尔比为4.5:1的方法、对比例6采用二步沉淀与浸渍相结合但二步沉淀中铜锌摩尔比为5:1的方法。另外,提供对比例7,在实施例1的基础上仅未添加mg,其余组分等比例增加来比较mg的加入对催化剂活性及稳定性的影响。

[0040]

对比例1:

[0041]

称取277.02g cu(no

3

)

2

·

3h

2

o、134.33g zn(no

3

)

2

·

6h

2

o、140.18g al(no

3

)

3

·

9h

2

o和19.23g mg(no

3

)

2

·

6h

2

o,溶解于2000ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液b。

[0042]

将盐溶液a和碱溶液b预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液b,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。对滤饼在120℃下干燥24h、后在300℃,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c1。

[0043]

样品c1中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0044]

对比例2:

[0045]

称取49.05g zn(no

3

)

2

·

6h

2

o、20.62g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取277.02g cu(no

3

)

2

·

3h

2

o、85.27g zn(no

3

)

2

·

6h

2

o、119.56g al(no

3

)

3

·

9h

2

o和19.23g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0046]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱

的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼在120℃下干燥24h、后在300℃,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c2。

[0047]

样品c2中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0048]

对比例3:

[0049]

称取24.37g zn(no

3

)

2

·

6h

2

o、10.24g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、109.96g zn(no

3

)

2

·

6h

2

o、130.38g al(no

3

)

3

·

9h

2

o和18.85g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0050]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃下,焙烧6h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c3。

[0051]

样品c3中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0052]

对比例4:

[0053]

称取40.07g zn(no

3

)

2

·

6h

2

o、16.84g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、94.25g zn(no

3

)

2

·

6h

2

o、123.77g al(no

3

)

3

·

9h

2

o和18.85g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0054]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃下,焙烧6h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c4。

[0055]

样品c4中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0056]

对比例5:

[0057]

称取61.02g zn(no

3

)

2

·

6h

2

o、25.65g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、73.31g zn(no

3

)

2

·

6h

2

o、114.97g al(no

3

)

3

·

9h

2

o和18.85g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0058]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至用检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃下,焙烧6h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c5。

[0059]

样品c5中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0060]

对比例6:

[0061]

称取68.35g zn(no

3

)

2

·

6h

2

o、28.73g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、65.98g zn(no

3

)

2

·

6h

2

o、111.89g al(no

3

)

3

·

9h

2

o和18.85g mg(no

3

)

2

·

6h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0062]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃下,焙烧6h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%

石墨成型得到合成甲醇催化剂样品c6。

[0063]

样品c6中质量百分比:cuo:60.8%,zno:24.5%,al

2

o

3

:12.7%,mgo:2%。

[0064]

对比例7:

[0065]

称取51.86gzn(no

3

)

2

·

6h

2

o、21.8g al(no

3

)

3

·

9h

2

o,溶解于500ml去离子水中,搅拌使其完全溶解,得盐溶液a。称取267.9g cu(no

3

)

2

·

3h

2

o、82.47g zn(no

3

)

2

·

6h

2

o、118.82g al(no

3

)

3

·

9h

2

o,溶解于1500ml去离子水中,搅拌使其完全溶解,得盐溶液b。称取321.18g na

2

co

3

溶解于2000ml去离子水中,并搅拌使其完全溶解,得碱溶液c。

[0066]

将盐溶液a、盐溶液b和碱溶液c预热至80℃,在反应器中加入适量去离子水,同样预热至80℃。将盐溶液a与碱溶液c并流滴入反应器中,整个过程不断搅拌,并通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液a全部滴加完成,停止滴加碱溶液c。继续搅拌5-10min,搅拌器不停,再以相同方式加入盐溶液b,同时继续滴加碱溶液c,整个过程中,通过调节盐、碱的进料速度,控制ph值在7.5-8.0之间,水浴控制温度维持在80℃。待盐溶液b全部加入反应器中,停止滴加碱溶液c,使沉淀物在反应器中恒温老化2h。之后,进行过滤,并用去离子水洗涤后再过滤,重复这一步骤直至检测不出na

+

的存在。将滤饼打浆后进行喷雾干燥,将干燥料在300℃,焙烧6h,使其分解,得到焙烧粉料。采用等体积浸渍法,将适量的硝酸铜盐溶液浸于焙烧粉料上,铜的负载量为焙烧粉料的2wt%。待浸渍完成,将物料在120℃下干燥24h、后在300℃下,焙烧6h。焙烧后粉料加2wt%石墨成型得到合成甲醇催化剂样品c7。

[0067]

样品c7中质量百分比:cuo:62%,zno:25%,al

2

o

3

:13%。

[0068]

样品测试:

[0069]

对催化剂采用固定床高压微反装置进行活性测试,将实施例1-3及对比例c1-c3制备的六种催化剂样品破碎后,过20-50目筛,然后进行装填,装填量为4ml(2ml催化剂+2ml等粒度瓷环)。在活性测试之前需要进行程序升温还原,在体积分数为5%h

2-95%n

2

气氛下进行升温还原,4h内由室温升温至170℃并恒温2h,再用2h升温至220℃继续恒温2h。

[0070]

合成甲醇反应条件:反应压力为5.0mpa,反应温度为235-245℃,空速为10000h-1

;原料气体积组成:co=13.0-14.0%,co

2

=4.0-5.0%,n

2

=10%,剩余为h

2

。

[0071]

耐热实验条件:耐热温度为400℃,耐热时间为10h,空速为3000h-1

。

[0072]

耐热后反应条件:反应压力为5.0mpa,反应温度为235-245℃,空速为10000h-1

。

[0073]

在上述条件下,进行甲醇合成,分别测定催化剂1-3及c1-c7的初始co转换率(%)和甲醇时空产率(g

·

ml-1

·

h-1

)及其耐热试验后的初始co转换率(%)和甲醇时空产率(g

·

ml-1

·

h-1

),并用耐热实验后甲醇时空产率与初始甲醇时空产率的比值来比较催化剂的热稳定性高低,结果见表1。

[0074]

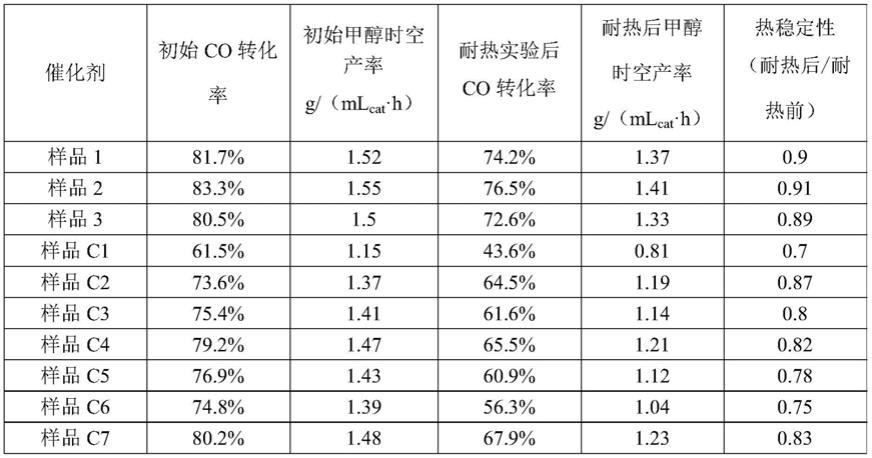

表1催化剂活性测试结果

[0075][0076]

从表1的数据可以看出,样品1、样品2和样品3都显示出优异的低温活性与热稳定性。而采用一步沉淀法制备的样品c1,初始co转化率仅有61.5%,且耐热试验后活性大幅下降。与样品1相比,样品c2的低温活性不高,但耐热试验后活性损失不大,热稳定性较好;样品c3-c6的初始活性尚可,但耐热试验后活性损失大,热稳定性较差。样品c7与样品1相比,活性和热稳定性均有所下降。以上数据可以说明,二步沉淀与浸渍相结合的方法较传统一步法和二步法相比,可以大幅提高催化剂的低温活性,而第二步沉淀中铜、锌摩尔比为4:1时,生成的物质结构在高温下更为稳定,适量添加助剂镁也有助于提高催化剂的活性与热稳定性。综上所述,采用本发明所述合成甲醇催化剂的制备方法制备的催化剂样品具有较高的低温活性和较强的热稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1