一种多孔碳负载双金属催化剂及其制备和应用

1.本发明涉及一种催化转化合成气制液体燃料或化工产品的技术,属能源化工领域。特别涉及一种钴金属催化剂的制备方法和应用。更具体地,涉及一种以mof材料为前体的co-x@c催化剂制备,活性组分为金属co的纳米颗粒。

背景技术:

2.由于我国“富煤贫油少气”的能源结构,对于可代替燃料及石油基化学品的生产就极为重要。费托合成是指从煤、天然气、生物脂气化生成合成气(co和h2)从而进一步催化生成以长链烷烃为主的化工生产过程。

3.金属有机骨架(mofs)作为一种新型的多孔有机-无机杂化材料出现,由于其独特的晶体结构、原子金属分散性、可控的孔隙率和结构特性,为各种功能材料的设计提供了一个可调的平台。使用mofs作为合成fts催化剂的前体为制备高活性高选择性费托合成催化剂开辟了新的道路。

4.专利cn106475101b报道了以一种co-mof-71为前体,二氧化硅为助剂通过热解制备的co-si@c催化剂,有较好的co加氢催化活性和c

5+

选择性,但是对于si的加入会使co分散度降低,并且失活催化剂难以再次利用。所以仍然需要进一步改进。

技术实现要素:

5.本发明的目的是,以mof-74为前体,通过添加金属助剂,

6.提高钴的分散度,制备一种多孔碳负载双金属催化剂,提高co加氢反应的co转化率,降低ch4和co2的选择性,提高产物中c

5+

烃类的选择性,且具有良好稳定性。

7.水热法合成mof双金属co-x-mof-74的过程:

8.制备方法如下:

9.(1)将2,5-二羟基对苯二甲酸和钴盐以及助剂盐溶解到由dmf、乙醇和去离子水组成的混合溶液中,体积比dmf(n,n-二甲基甲酰胺):乙醇为1:5-5:1;体积比dmf:去离子水为1:5-5:1;

10.(2)室温下搅拌0.5-2h,然后将混合溶液置于聚四氟反应釜中,在烘箱内进行水热反应,得到的固体经过洗涤干燥,称为co-x/mof-74;

11.(3)然后将co-x-mof-74于400-600℃惰性气氛下预碳化,随后将气体切换成还原性气氛600-1000℃高温碳化得到粗催化剂;

12.(4)酸纯化处理co-x@c材料,洗涤干燥,得到多孔碳负载的co-x@c双金属催化剂。

13.其中,所述钴盐为硝酸钴、乙酸钴、硫酸钴,盐酸钴和柠檬酸钴中的一种或二种以上;其中助剂x为cr,ni,fe,cd,zn中的一种或二种以上;

14.助剂金属盐为硝酸盐,乙酸盐,硫酸盐和盐酸盐中的一种或两种以上。

15.所述材料的水热反应温度为80-200℃(优选120℃-150℃),水热反应时间为1-48h。所述水热后得到的固体通过乙醇洗涤3-5次。随后在50-120℃烘箱中干燥。

16.所述材料的预碳化时间为0.1-10h;所述惰性气氛为ar气、he气或n2气中的一种或二种以上。所述的还原性气氛为co、h2中的一种,高温碳化时间为0.1-10h。

17.所述酸纯化处理温度为50-100℃(优选80℃);所述纯化时间为0.1-10h(优选5h);所述纯化酸为hcl、hno3、h2so4或hclo4,摩尔浓度0.5m-5m。去离子水洗涤2-5次,50-120℃干燥。

18.所述材料可用于co加氢的催化反应中。

19.催化剂应用于以合成气为原料制备烃类产品,其特征在于,合成气中h2与co进料体积比为1-3,反应温度为200-300℃,反应压力为1-5mpa,反应总空速为20-60l/h/g-催化剂。

20.本发明的有益效果为:通过第二金属助剂加入合成mof,通过配位作用,使活性中心分布更加均匀分散度更好,并且热解后仍保留一些结构,通过酸洗,使大颗粒的金属洗掉,从而催化剂粒径分布更均匀。并且热解后的催化剂呈现自还原现象。

21.采用本发明提供的催化剂,可以提高co加氢反应的co转化率,降低ch4和co2的选择性,提高产物中c

5+

烃类的选择性,且具有良好稳定性。

具体实施方式

22.为了更好的理解本发明,下面结合实施例对本发明的技术方案进行详细的阐述,所举实施例不限制本发明的保护范围。

23.实施例1

24.1.制备co-cr-mof-74

25.(1)将2,5-二羟基对苯二甲酸(0.52g)、六水合硝酸钴(1.51g)和九水合硝酸铬(0.54g)溶解到由体积比4:1:1的dmf、乙醇和水组成的120ml混合溶液中;

26.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,120℃下加热24h;

27.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,100℃干燥,得到co-cr-mof-74。

28.2.制备co-cr粗催化剂,将2g co-cr/mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温400℃原位预热解30min,随后切换成100%h2以5℃/min升温速率升温到700℃高温碳化1h,得到co-cr粗催化剂。

29.3.制备co-cr@c催化剂,将co-cr粗催化剂置于圆底烧瓶中并加入1m的hci溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

30.此催化剂在压力为3mpa、温度为270℃、空速为30l/h/g-催化剂的合成气(h2与co体积比为1)中进行co加氢反应,结果见下表1。

31.实施例2

32.1.制备co-cr-mof-74

33.(1)将2,5-二羟基对苯二甲酸(0.52g)、六水合硝酸钴(1.51g)和六水合硫酸铬(0.53g)溶解到由4:2:1的dmf、乙醇和水组成的120ml混合溶液中;

34.(2)室温下搅拌0.5h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚

四氟内衬的不锈钢反应釜中,150℃下加热24h;

35.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-cr-mof-74。

36.2.制备co-cr粗催化剂,将2g co-cr/mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温500℃原位预热解30min,随后切换成100%co以5℃/min升温速率升温到800℃高温碳化1h,得到co-cr粗催化剂。

37.3.制备co-cr@c,将co-cr粗催化剂置于圆底烧瓶中并加入1m的hno3溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

38.此催化剂在压力为3mpa、温度为300℃、空速为40l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

39.实施例3

40.1.制备co-ni-mof-74

41.(1)将2,5-二羟基对苯二甲酸(0.52g)、六水合硝酸钴(1.51g)和六水合硝酸镍(0.44g)溶解到由4:1:1的dmf、乙醇和水组成的120ml混合溶液中;

42.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,130℃下加热24h;

43.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,100℃干燥,得到co-ni-mof-74。

44.2.制备co-ni粗催化剂,将2g co-ni-mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温500℃原位预热解1h,随后切换成100%h2以5℃/min升温速率升温到800℃高温碳化1h,得到co-ni粗催化剂。

45.3.制备co-ni@c,将co-ni粗催化剂置于圆底烧瓶中并加入1m的h2so4溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

46.此催化剂在压力为3mpa、温度为260℃、空速为20l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

47.实施例4

48.1.制备co-ni-mof-74

49.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和六水合硫酸镍(0.43g)溶解到由3:2:1的dmf、乙醇和水组成的120ml混合溶液中;

50.(2)室温下搅拌0.5h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,150℃下加热24h;

51.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-ni-mof-74。

52.2.制备co-ni粗催化剂,将2g co-ni-mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温600℃原位预热解20min,随后切换成100%co以5℃/min升温速率升温到600℃高温碳化2h,得到co-ni粗催化剂。

53.3.制备co-ni@c,将co-ni粗催化剂置于圆底烧瓶中并加入1m的hno3溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

54.此催化剂在压力为3mpa、温度为300℃、空速为50l/h/g-催化剂的合成气(h2与co

体积比为3)中进行co加氢反应,结果见下表1。

55.实施例5

56.1.制备co-fe-mof-74

57.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和硫酸铁(0.52g)溶解到由3:2:1的dmf、乙醇和水组成的120ml混合溶液中;

58.(2)室温下搅拌0.5h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,150℃下加热24h;

59.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-fe-mof-74。

60.2.制备co-fe粗催化剂,将2g co-fe-mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温600℃原位预热解20min,随后切换成100%co以5℃/min升温速率升温到600℃高温碳化2h,得到co-fe粗催化剂。

61.3.制备co-fe@c,将co-fe粗催化剂置于圆底烧瓶中并加入1m的hno3溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

62.此催化剂在压力为3mpa、温度为300℃、空速为30l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

63.实施例6

64.1.制备co-fe-mof-74

65.(1)将2,5-二羟基对苯二甲酸(0.52g)、六水合硝酸钴(1.51g)和硝酸铁(0.42g)溶解到由3:3:1的dmf、乙醇和水组成的120ml混合溶液中;

66.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,110℃下加热26h;

67.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,100℃干燥,得到co-fe-mof-74。

68.2.制备co-fe粗催化剂,将2g co-fe-mof-74置于石英管中通过管式炉,于he气氛中以3℃/min的升温速率升温400℃原位预热解1h,随后切换成100%h2以5℃/min升温速率升温到700℃高温碳化2h,得到co-fe粗催化剂。

69.3.制备co-fe@c,将co-fe粗催化剂置于圆底烧瓶中并加入1m的hclo4溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在70℃下处理1h。用去离子水洗涤3次,80℃干燥。

70.此催化剂在压力为3mpa、温度为290℃、空速为40l/h/g-催化剂的合成气(h2与co体积比为1)中进行co加氢反应,结果见下表1。

71.实施例7

72.1.制备co-cd-mof-74

73.(1)将2,5-二羟基对苯二甲酸(0.52g)、六水合硝酸钴(1.51g)和四水合硝酸镉(0.46g)溶解到由4:3:2的dmf、乙醇和水组成的120ml混合溶液中;

74.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,150℃下加热26h;

75.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,100℃干燥,得到co-cd-mof-74。

76.2.制备co-cd粗催化剂,将2g co-cd-mof-74置于石英管中通过管式炉,于he气氛中以5℃/min的升温速率升温400℃原位预热解1h,随后切换成100%h2以5℃/min升温速率升温到900℃高温碳化1h,得到co-cd粗催化剂。

77.3.制备co-cd@c,将co-cd粗催化剂置于圆底烧瓶中并加入1m的hcl溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,80℃干燥。

78.此催化剂在压力为3mpa、温度为300℃、空速为50l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

79.实施例8

80.1.制备co-cd-mof-74

81.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和氯化镉(0.36g)溶解到由5:2:1的dmf、乙醇和水组成的120ml混合溶液中;

82.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,140℃下加热24h;

83.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-cd-mof-74。

84.2.制备co-cd粗催化剂,将2g co-cd-mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温500℃原位预热解40min,随后切换成100%h2以4℃/min升温速率升温到700℃高温碳化2h,得到co-cd粗催化剂。

85.3.制备co-cd@c,将co-cd粗催化剂置于圆底烧瓶中并加入1m的hno3溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在70℃下处理1h。用去离子水洗涤3次,70℃干燥。

86.此催化剂在压力为3mpa、温度为250℃、空速为20l/h/g-催化剂的合成气(h2与co体积比为3)中进行co加氢反应,结果见下表1。

87.实施例9

88.1.制备co-zn-mof-74

89.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和六水合硝酸锌(0.48g)溶解到由3:2:1的dmf、乙醇和水组成的120ml混合溶液中;

90.(2)室温下搅拌0.5h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,150℃下加热24h;

91.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-zn-mof-74。

92.2.制备co-fe粗催化剂,将2g co-zn-mof-74置于石英管中通过管式炉,于n2气氛中以3℃/min的升温速率升温600℃原位预热解20min,随后切换成100%co以4℃/min升温速率升温到600℃高温碳化2h,得到co-zn粗催化剂。

93.3.制备co-zn@c,将co-zn粗催化剂置于圆底烧瓶中并加入1m的h2so4溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

94.此催化剂在压力为3mpa、温度为280℃、空速为40l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

95.实施例10

96.1.制备co-zn-mof-74

97.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和二水合醋酸锌(0.46g)溶解到由3:3:1的dmf、乙醇和水组成的120ml混合溶液中;

98.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,120℃下加热24h;

99.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-zn-mof-74。

100.2.制备co-zn粗催化剂,将2g co-zn-mof-74置于石英管中通过管式炉,于he气氛中以4℃/min的升温速率升温500℃原位预热解40min,随后切换成100%h2以5℃/min升温速率升温到800℃高温碳化1h,得到co-zn粗催化剂。

101.3.制备co-zn@c,将co-zn粗催化剂置于圆底烧瓶中并加入1m的hcl溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,80℃干燥。

102.此催化剂在压力为3mpa、温度为300℃、空速为30l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

103.对比例1

104.1.制备co-mof-74

105.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)溶解到由3:2:1的dmf、乙醇和水组成的120ml混合溶液中;

106.(2)室温下搅拌0.5h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,150℃下加热24h;

107.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,8 0℃干燥,得到co-mof-74。

108.2.制备co粗催化剂,将2g co-mof-74置于石英管中通过管式炉,于ar气氛中以5℃/min的升温速率升温600℃原位预热解20min,随后切换成100%co以5℃/min升温速率升温到600℃高温碳化2h,得到co粗催化剂。

109.3.制备co@c,将co粗催化剂置于圆底烧瓶中并加入1m的hno3溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,60℃干燥。

110.此催化剂在压力为3mpa、温度为300℃、空速为30l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

111.对比例2

112.1.制备co-si-mof-74

113.(1)将2,5-二羟基对苯二甲酸(0.52g)、硝酸钴(1.51g)和正硅酸乙酯(0.32g)溶解到由2:3:1的dmf、乙醇和水组成的120ml混合溶液中;

114.(2)室温下搅拌1h,使得混合物充分溶解并混合;将混合溶液转移到100ml的聚四氟内衬的不锈钢反应釜中,120℃下加热24h;

115.(3)反应结束,反应产生的固体,经过离心,乙醇洗涤3次,80℃干燥,得到co-si-mof-74。

116.2.制备co-si粗催化剂,将2g co-si-mof-74置于石英管中通过管式炉,于he气氛中以4℃/min的升温速率升温500℃原位预热解40min,随后切换成100%h2以5℃/min升温速率升温到800℃高温碳化1h,得到co-si粗催化剂。

117.3.制备co-si@c,将co-si粗催化剂置于圆底烧瓶中并加入1m的hcl溶液50ml,连接冷凝管使酸冷凝回流避免挥发,在60℃下处理1h。用去离子水洗涤3次,80℃干燥。

118.此催化剂在压力为3mpa、温度为300℃、空速为40l/h/g-催化剂的合成气(h2与co体积比为2)中进行co加氢反应,结果见下表1。

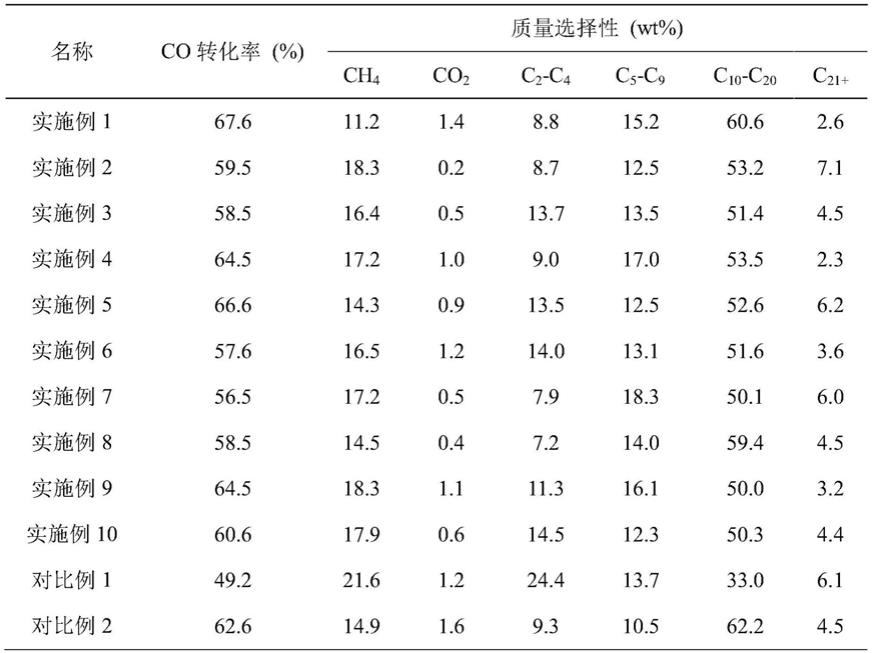

119.表1

120.催化剂co加氢反应性能评价与产物分析。

[0121][0122]

由表1可见,从表1中催化剂的物化性质和催化性能可以看出:采用本发明方法制备以mof为前体多孔碳负载添加助剂金属的双金属催化剂,由于mof骨架结构以及助剂金属的双重作用,并改进碳化及处理过程。使催化剂上钴金属纳米均匀分布,分散度良好,催化剂具有较好的综合性能;与负载型的工业催化剂在近似的反应条件下相比,其热解后自还原并且有良好的催化活性和长链烷烃选择性。对比例2与专利cn106475101b对比,在较大空速下催化活性良好,并且c

5+

烃选择性更好,这主要是由于一步法水热合成后进行热解碳化处理的催化剂由于mof金属骨架作用,使活性中心分布更加均匀,分散度良好,使催化剂有更好的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1