用于丙烷氧化联产制丙烯和丙烯酸的钼钒锑氧催化剂及其制备方法

1.本发明涉及有机化工技术领域,具体而言,尤其涉及一种用于丙烷氧化联产制丙烯和丙烯酸反应的钼钒锑氧催化剂及其制备技术。

背景技术:

2.丙烯是生产聚丙烯、丙烷氧化物(丙酮、环氧丙烷及丙烯酸等)及丙烯腈的重要化工原料,是仅次于乙烯的第二大重要石油化工原料中间体(大宗化学品)。近年来,随着丙烯下游产品需求不断增加,全球丙烯产能持续快速增长。我国的丙烯产能变化趋势基本与全球同步,2020年我国丙烯产能将达到4600万吨,产量有望达到3680万吨,当量需求量估计在4400万吨;预计2025年丙烯产量在5000万吨左右,当量需求量约为5400万吨,国内满足率有望提高到93%左右,丙烯产品依然供不应求。目前生产丙烯主要有以下几种方法:石脑油裂解联产丙烯、催化裂化副产丙烯、丙烷脱氢制丙烯(pdh)以及煤制烯烃(cto)技术等。石油资源日渐短缺,价格与日攀升,依靠传统的石脑油裂解、催化裂化副产丙烯已经难以满足化工生产对丙烯的需求。烷烃与烯烃价格相差较大,由价格低廉的烷烃脱氢生产高附加值烯烃工艺引起人们的关注,全球已投产20多套大规模pdh装置,成为继石脑油裂解、催化裂化之外的又一主要生产丙烯途径。我国低碳烷烃资源较为丰富,目前主要作为民用燃料,未能充分发挥自身价值,当前利用低碳烷烃如丙烷的技术主要为pdh,这是因为其不但可以提高产品的附加值,减少丙烯生产对石脑油裂解及催化裂化工艺的依赖,同时还可以副产大量高价值的氢气。但该反应属于强吸热反应[c3h8(g)=c3h6(g)+h2(g)-124kj/mol],化学平衡常数较小,在热力学上处于不利地位。而将氧化性气体(空气或氧气)引入这一过程,虽然可以将其变为一个节能的放热过程,但丙烯选择性较低、工艺过程的安全性较差等因素导致这一过程至今没有工业化。

[0003]

丙烯酸是一种国内年需求量超过200万吨的精细化学品。丙烯酸及其酯类系列产品是十分重要的有机化工原料,他们广泛用于涂料、化纤、纺织、轻工等行业,以及石油开采、油品添加剂等,目前还在不断开发新的应用领域。最近几十年,丙烯酸产能和产量逐年递增,2019年分别达到376万吨和250万吨,最近三年平均消费量均超过200万吨,表明其是一种很有市场前景的精细化学品。丙烯酸的生产技术经历了多个发展阶段,目前工业上以丙烯两步氧化法为主,但丙烯成本较高,大约高出丙烷价格1~2倍,而且随着石油资源的日渐枯竭和天然气资源的大量开发利用,采用价格相对低廉的丙烷直接氧化制备丙烯酸具有十分诱人的应用前景。由于正丁烷氧化制马来酸酐工艺路线取得巨大成功,因此人们也期望由丙烷代替丙烯直接氧化制备丙烯酸等重要有机化学品。如前所述,丙烷是油田气、天然气、炼厂气的一个主要成分,来源丰富,价格相对丙烯低廉,同时由于工艺路线短、能耗降低等都将带来巨大的经济效益,而且也更为环境友好。

[0004]

由丙烷一步氧化制丙烯酸已经有了一些基础研究报道,采用的催化剂主要包括钒磷氧(v-p-o)、杂多酸及其盐(hpcs)以及复合金属氧化物(mmo)等三类体系。v-p-o和hpcs用

于丙烷一步氧化制丙烯酸的效果并不理想,最高的丙烯酸收率仅为13%。从1990年开始,以mov系催化剂为代表的混合金属氧化物催化剂体系得到了广泛的研究,在丙烷选择氧化制丙烯酸反应中也取得了非常不错的催化效果,如日本专利中所述,mitsubishi kasai公司在mo-v-te-nb-o催化剂,丙烯酸产率高达52.3%,但该催化剂的活性组分仍包含容易还原的te离子,在未来的工业化中催化剂稳定性具有重大隐患。大量的文献资料表明,钼钒系催化剂制备步骤较多,其催化性能对合成参数非常敏感,最常用的两种合成方法为沉淀法和水热法。按照文献提供的普通水热法得到的钼钒锑氧催化剂,由于催化剂比表面积较小,在高空速下难以满足丙烷氧化高产率地联产制丙烯和丙烯酸(参见对比例3),这也类似于对比例5~对比例6三个文献提供的研究结果。

[0005]

此外,分离过程是所有工业生产过程中最重要的过程之一,具有投资大(总投资的50%~90%)和能耗大(分离费用占生产总成本70%以上)两大明显的特征。以往在分离丙烯和丙烯酸的过程中,会使用低沸点难分离的稀释剂,如氮气等,这就会造成分离过程能耗高,整体经济效益降低。

技术实现要素:

[0006]

为克服上述提出的技术问题,本技术提供一种用于丙烷氧化联产制丙烯和丙烯酸反应的钼钒锑氧催化剂及其制备方法。该催化剂在丙烷氧化联产制丙烯和丙烯酸反应中具有较高的丙烯和丙烯酸总选择性、较高的丙烯和丙烯酸时空产率,以及优良的催化稳定性。

[0007]

本发明采用的技术手段如下:

[0008]

一种钼钒锑氧催化剂,催化剂的元素组成为mo

1.0vx

sbyon,其中x为0.2~0.8,y为0.05~0.5,n与mo、v和sb的价态及含量有关。

[0009]

进一步地,催化剂中x为0.2~0.6,y为0.1~0.4。

[0010]

进一步地,催化剂中x为0.3~0.5,y为0.1~0.2。

[0011]

本发明还提供了一种上述催化剂的制备方法,包括以下步骤:

[0012]

(1)将仲钼酸铵和硫酸氧钒分别溶于热的去离子水中,得到仲钼酸铵溶液和硫酸氧钒溶液,再将硫酸锑添加于仲钼酸铵溶液中,两种溶液分别加热30~35分钟后混合,混合后继续搅拌20~25分钟,加入表面活性剂,搅拌6~10分钟后置于不锈钢管合成釜中;

[0013]

(2)将不锈钢管合成釜从室温以2℃/分钟~10℃/分钟的升温速率升温至160℃~230℃,保温2小时~60小时,然后自然降至室温;

[0014]

(3)将步骤(2)合成釜中反应后的最终物料取出、抽滤、干燥;将干燥后产物研磨,在惰性气氛中400℃~700℃下焙烧0.2小时~4小时。

[0015]

进一步地,步骤(1)中,表面活性剂为阳离子型表面活性剂,优选的为季铵盐型表面活性剂,如十六烷基三甲基溴化铵(ctab)、十八烷基二甲基苄基氯化铵等。

[0016]

进一步地,步骤(1)中,仲钼酸铵、硫酸氧钒、硫酸锑、表面活性剂的摩尔比例为1:1.4~5.6:0.18~1.75:0.4~1。

[0017]

进一步地,步骤(3)中,焙烧温度为500℃~600℃,焙烧时间为1小时~2小时。

[0018]

本发明还提供了一种上述催化剂在丙烷氧化联产制丙烯和丙烯酸反应中的应用。

[0019]

进一步地,反应原料气由丙烷、氧气和水蒸气组成,丙烷、氧气和水蒸气的体积含量分别为50%~95%、2%~20%和1%~30%;反应温度为300℃~420℃,反应压力为

0.1mpa~1.0mpa,反应总空速为1000h-1

~15000h-1

。

[0020]

进一步地,丙烷、氧气和水蒸气的体积含量分别为80%~90%、3%~10%和7%~15%;反应温度为330℃~380℃,反应压力为0.1mpa~0.3mpa,反应总空速为5000h-1

~10000h-1

。

[0021]

较现有技术相比,本发明具有以下优点:

[0022]

1、利用本发明制备方法所得的钼钒锑氧催化剂,以丙烷为原料,通过催化氧化技术可以同时生成丙烯大宗化学品和丙烯酸精细化学品,丙烯和丙烯酸的总选择性可达近90%。同时,产品的时空产率非常高,丙烯的时空产率可达220g/(kg-cata*h),丙烯酸的时空产率可达400g/(kg-cata*h),远超现有丙烯两步法的装置生产能力(约100g/(kg-cata*h)),其中时空产率的单位“g/(kg-cata*h)”,即“在每公斤催化剂上1小时内生成的1g产品”。

[0023]

2、本技术在合成过程中添加了表面活性剂,并在焙烧过程中除去,通过在钼钒锑氧催化剂中留下大量的孔隙,以增加催化剂的比表面积,有利于其活性位的暴露,从而更加适合高空速下联产丙烯和丙烯酸。

[0024]

3、本发明制备所得的催化剂在超过1000小时的丙烷氧化联产丙烯和丙烯酸的反应中,展示了非常良好的反应稳定性。

[0025]

4、本发明制备过程中不使用低沸点难分离的稀释剂,如氮气等,为了工艺安全性,只使用少量水作为稀释剂,因此本发明制备方法降低了后续分离过程的能耗,具有良好的经济效益。

附图说明

[0026]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0027]

图1为本发明实施例1制备所得催化剂的x射线衍射谱图。

具体实施方式

[0028]

以丙烷为原料,氧气为氧化剂,将其中的丙烷通过催化氧化技术联产制得丙烯和丙烯酸,反应产物分为气、液两相。气相组分包括co、co2、c2h4、c3h6和c3h8,以及极少量的未转化氧气,液相组分主要为丙烯酸、少量的乙酸,以及反应生成的水和原料用水。

[0029]

丙烷转化率、丙烯选择性和丙烯酸选择性按照以下公式进行计算:

[0030]

丙烷转化率(%)=(进料中丙烷的物质的量-出料中丙烷的物质的量)/进料中丙烷的物质的量

×

100%;

[0031]

丙烯或丙烯酸选择性(%)=(mi

×

3)/(∑mi

×

ni)

×

100%;其中,mi为某产物i的物质的量;ni为某产物i分子中所含碳原子数。

[0032]

以下实施例使用的合成釜均为专利cn101612564附图1所述的特制不锈钢管合成釜。

[0033]

以下结合具体实施对本发明作进一步说明,但不能视为对本发明保护范围的限

制。

[0034]

实施例1

[0035]

采用程序升温水热合成法制备mo

1.0v0.4

sb

0.2on

催化剂。首先称取配比的17.66g仲钼酸铵和8.58g硫酸氧钒分别溶于热的去离子水中,得到仲钼酸铵溶液和硫酸氧钒溶液,再将10.63g硫酸锑粉末添加于仲钼酸铵溶液中,并各自加热30分钟后将上述溶液混合在一起,继续搅拌20分钟后,加入ctab/mo为0.1(物质的量之比)的表面活性剂ctab(十六烷基三甲基溴化铵);继续搅拌8分钟后将其转入如专利cn101612564所述的特制不锈钢管合成釜中,以10℃/分钟的升温速率从室温升至180℃,保温20h后自然降至室温;接着取出合成釜物料并将其过滤、干燥。将所得到的深紫色固体研磨后置于焙烧容器中,以3℃/分钟的升温速率升至550℃继续保温1小时后(气氛为氮气)自然降温,所得产物即为焙烧后的mo

1.0v0.4

sb

0.2on

黑色催化剂,最后用成型造粒筛分成粒径为20~30目的催化剂颗粒用于催化剂评价。所制备的催化剂比表面积为187m2/g。

[0036]

取1g上述颗粒状催化剂用于丙烷氧化反应,反应条件为:反应温度355℃,反应总的体积空速8000h-1

,丙烷、氧气和水蒸气的体积比为85:6:9,反应绝对压力为0.1mpa。反应结果为:丙烷转化率5.1%,丙烯选择性和时空产率分别为45.1%和244.4g/(kg-cata*h),丙烯酸选择性和时空产率分别为44.1%和409.6g/(kg-cata*h)。反应结果见表1。

[0037]

利用本实施例制备的mo

1.0v0.4

sb

0.2on

催化剂的x射线衍射谱图(xrd)见图1。

[0038]

实施例2

[0039]

本实施例中的催化剂制备过程如实施例1中所述,不同的是制备mo

1.0v0.2

sb

0.05on

催化剂,取仲钼酸铵、硫酸氧钒和硫酸锑粉末各17.66g、4.29g和2.66g。

[0040]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率1.1%,丙烯选择性和时空产率分别60.4%和70.6g/(kg-cata*h),丙烯酸选择性和时空产率分别为15.2%和30.5g/(kg-cata*h)。反应结果见表1。

[0041]

实施例3

[0042]

本实施例中的催化剂制备过程如实施例1中所述,不同的是制备mo

1.0v0.3

sb

0.2on

催化剂,取仲钼酸铵、硫酸氧钒和硫酸锑粉末各17.66g、6.44g和10.63g。

[0043]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率4.6%,丙烯选择性和时空产率分别为45.2%和220.9g/(kg-cata*h),丙烯酸选择性和时空产率分别为43.2%和361.9g/(kg-cata*h)。反应结果见表1。

[0044]

实施例4

[0045]

本实施例中的催化剂制备过程如实施例1中所述,不同的是制备mo

1.0v0.6

sb

0.4on

催化剂,取仲钼酸铵、硫酸氧钒和硫酸锑粉末各17.66g、12.87g和21.27g。

[0046]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率2.6%,丙烯选择性和时空产率分别为55.5%和153.3g/(kg-cata*h),丙烯酸选择性和时空产率分别为23.2%和109.9g/(kg-cata*h)。反应结果见表1。

[0047]

实施例5

[0048]

本实施例中的催化剂制备过程如实施例1中所述,不同的是合成时合成釜中的反应温度为160℃,保温时间为2h。

[0049]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:

丙烷转化率3.4%,丙烯选择性和时空产率分别为50.1%和181.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为35.2%和218.0g/(kg-cata*h)。反应结果见表1。

[0050]

实施例6

[0051]

本实施例中的催化剂制备过程如实施例1中所述,不同的是合成时合成釜中的反应温度为230℃,保温时间为20h。

[0052]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率3.0%,丙烯选择性和时空产率分别为40.3%和128.4g/(kg-cata*h),丙烯酸选择性和时空产率分别为44.3%和242.1g/(kg-cata*h)。反应结果见表1。

[0053]

实施例7

[0054]

本实施例中的催化剂制备过程如实施例1中所述,不同的是合成时合成釜中的反应温度为190℃,保温时间为12h。

[0055]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率5.0%,丙烯选择性和时空产率分别为46.3%和246.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为42.0%和382.5g/(kg-cata*h)。反应结果见表1。

[0056]

实施例8

[0057]

本实施例中的催化剂制备过程如实施例1中所述,不同的是干燥后的深紫色固体焙烧温度为400℃,保温时间为1h。

[0058]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率6.0%,丙烯选择性和时空产率分别为66.2%和422.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为12.0%和131.1g/(kg-cata*h)。反应结果见表1。

[0059]

实施例9

[0060]

本实施例中的催化剂制备过程如实施例1中所述,不同的是干燥后的深紫色固体焙烧温度为650℃,保温时间为2h。

[0061]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率3.9%,丙烯选择性和时空产率分别为43.8%和181.5g/(kg-cata*h),丙烯酸选择性和时空产率分别为42.0%和298.3g/(kg-cata*h)。反应结果见表1。

[0062]

实施例10

[0063]

本实施例中的催化剂制备过程如实施例1中所述。

[0064]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应温度下调为300℃。反应结果为:丙烷转化率1.3%,丙烯选择性和时空产率分别为53.4%和73.8g/(kg-cata*h),丙烯酸选择性和时空产率分别为34.1%和80.7g/(kg-cata*h)。反应结果见表1。

[0065]

实施例11

[0066]

本实施例中的催化剂制备过程如实施例1中所述。

[0067]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应温度下调为330℃。反应结果为:丙烷转化率2.6%,丙烯选择性和时空产率分别为49.5%和136.7g/(kg-cata*h),丙烯酸选择性和时空产率分别为37.1%和175.7g/(kg-cata*h)。反应结果见表1。

[0068]

实施例12

[0069]

本实施例中的催化剂制备过程如实施例1中所述。

[0070]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应温度上调为370℃。反应结果为:丙烷转化率5.5%,丙烯选择性和时空产率分别为39.4%和230.2g/(kg-cata*h),丙烯酸选择性和时空产率分别为38.1%和381.7g/(kg-cata*h)。反应结果见表1。

[0071]

实施例13

[0072]

本实施例中的催化剂制备过程如实施例1中所述。

[0073]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应温度上调为400℃。反应结果为:丙烷转化率4.2%,丙烯选择性和时空产率分别为33.2%和148.1g/(kg-cata*h),丙烯酸选择性和时空产率分别为24.1%和184.4g/(kg-cata*h)。反应结果见表1。

[0074]

实施例14

[0075]

本实施例中的催化剂制备过程如实施例1中所述。

[0076]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应压力为0.3mpa。反应结果为:丙烷转化率5.0%,丙烯选择性和时空产率分别为35.6%和189.1g/(kg-cata*h),丙烯酸选择性和时空产率分别为44.1%和401.6g/(kg-cata*h)。反应结果见表1。

[0077]

实施例15

[0078]

本实施例中的催化剂制备过程如实施例1中所述。

[0079]

取1g 20~30目催化剂用于丙烷氧化反应,与实施例1不同的是反应压力为1.0mpa。反应结果为:丙烷转化率3.0%,丙烯选择性和时空产率分别为25.1%和80.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为23.2%和126.8g/(kg-cata*h)。反应结果见表1。

[0080]

实施例16

[0081]

本实施例中的催化剂制备过程如实施例1中所述。

[0082]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1不同的是反应空速为1000h-1

。反应结果为:丙烷转化率5.5%,丙烯选择性和时空产率分别为35.1%和20.6g/(kg-cata*h),丙烯酸选择性和时空产率分别为53.2%和53.3g/(kg-cata*h)。反应结果见表1。

[0083]

实施例17

[0084]

本实施例中的催化剂制备过程如实施例1中所述。

[0085]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1不同的是反应空速为3000h-1

。反应结果为:丙烷转化率5.0%,丙烯选择性和时空产率分别为40.7%和81.1g/(kg-cata*h),丙烯酸选择性和时空产率分别为48.2%和164.6g/(kg-cata*h)。反应结果见表1。

[0086]

实施例18

[0087]

本实施例中的催化剂制备过程如实施例1中所述。

[0088]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1不同的是反应空速为10000h-1

。反应结果为:丙烷转化率4.5%,丙烯选择性和时空产率分别为50.1%和299.4g/(kg-cata*h),丙烯酸选择性和时空产率分别为35.2%和360.6g/(kg-cata*h)。反

应结果见表1。

[0089]

实施例19

[0090]

本实施例中的催化剂制备过程如实施例1中所述。

[0091]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1不同的是反应空速为15000h-1

。反应结果为:丙烷转化率1.5%,丙烯选择性和时空产率分别为65.1%和194.5g/(kg-cata*h),丙烯酸选择性和时空产率分别为23.2%和118.8g/(kg-cata*h)。反应结果见表1。

[0092]

实施例20

[0093]

本实施例中的催化剂制备过程和反应条件如实施例1中所述,开展约1150小时催化剂的稳定性实验考察。反应结果见表2。

[0094]

对比例1

[0095]

根据实施例1中所述的催化剂制备方法,制备一种不含sb元素的mo

1.0v0.4on

催化剂,催化剂的制备方法和配比等与实施例1相同。

[0096]

取1g 20~30目催化剂用于用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率2.5%,丙烯选择性和时空产率分别为35.1%和93.2g/(kg-cata*h),丙烯酸选择性和时空产率分别为13.2%和60.1g/(kg-cata*h)。反应结果见表3。

[0097]

对比例2

[0098]

根据实施例1中所述的催化剂制备方法,制备一种不含v元素的mo

1.0

sb

0.2on

催化剂,催化剂的制备方法和配比等与实施例1相同。

[0099]

取1g 20~30目催化剂用于用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率0.1%,丙烯选择性和时空产率分别为75.1%和8.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为0%和0g/(kg-cata*h)。反应结果见表3。

[0100]

对比例3

[0101]

本对比例中的催化剂制备过程如实施例1中所述,不同的是制备过程中不添加任何表面活性剂。所制备的钼钒锑氧催化剂比表面积为6.9m2/g。

[0102]

取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率0.9%,丙烯选择性和时空产率分别68.4%和65.4g/(kg-cata*h),丙烯酸选择性和时空产率分别为5.2%和8.5g/(kg-cata*h)。反应结果见表3。

[0103]

对比例4

[0104]

本对比例中的催化剂制备过程如实施例1中所述,不同的是特制不锈钢管合成釜中,以10℃/分钟的升温速率从室温升至250℃,保温20h后自然降至室温。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率2.3%,丙烯选择性和时空产率分别58.4%和142.7g/(kg-cata*h),丙烯酸选择性和时空产率分别为1.2%和5.0g/(kg-cata*h)。反应结果见表3。

[0105]

对比例5

[0106]

本对比例中的催化剂制备过程如实施例1中所述,不同的是特制不锈钢管合成釜中,以10℃/分钟的升温速率从室温升至150℃,保温20h后自然降至室温。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率2.8%,丙烯选择性和时空产率分别48.3%和143.7g/(kg-cata*h),丙烯酸选择性和时空产率分别为

10.4%和53.0g/(kg-cata*h)。反应结果见表3。

[0107]

对比例6

[0108]

本对比例中的催化剂制备过程如实施例1中所述,不同的是特制不锈钢管合成釜中,以10℃/分钟的升温速率从室温升至180℃,保温1h后自然降至室温。无固体物质生成。

[0109]

对比例7

[0110]

本对比例中的催化剂制备过程如实施例1中所述,不同的是特制不锈钢管合成釜中,以10℃/分钟的升温速率从室温升至180℃,保温72h后自然降至室温。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率4.3%,丙烯选择性和时空产率分别38.8%和177.3g/(kg-cata*h),丙烯酸选择性和时空产率分别为12.4%和97.1g/(kg-cata*h)。反应结果见表3。

[0111]

对比例8

[0112]

本对比例中的催化剂制备过程如实施例1中所述,不同的是焙烧时焙烧最终温度为350℃并仍在该温度下保持1h。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率3.6%,丙烯选择性和时空产率分别28.9%和110.5g/(kg-cata*h),丙烯酸选择性和时空产率分别为7.7%和50.5g/(kg-cata*h)。反应结果见表3。

[0113]

对比例9

[0114]

本对比例中的催化剂制备过程如实施例1中所述,不同的是焙烧时焙烧最终温度为750℃并仍在该温度下保持1h。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率1.7%,丙烯选择性和时空产率分别68.1%和123.0g/(kg-cata*h),丙烯酸选择性和时空产率分别为22.4%和69.4g/(kg-cata*h)。反应结果见表3。

[0115]

对比例10

[0116]

本对比例中的催化剂制备过程如实施例1中所述,不同的是焙烧时焙烧最终温度为550℃并仍在该温度下保持0.1h。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率0.5%,丙烯选择性和时空产率分别25.4%和13.5g/(kg-cata*h),丙烯酸选择性和时空产率分别为0%和0g/(kg-cata*h)。反应结果见表3。

[0117]

对比例11

[0118]

本对比例中的催化剂制备过程如实施例1中所述,不同的是焙烧时焙烧最终温度为550℃并仍在该温度下保持5h。取1g 20~30目催化剂用于丙烷氧化反应,反应条件与实施例1相同。反应结果为:丙烷转化率4.1%,丙烯选择性和时空产率分别35.5%和154.6g/(kg-cata*h),丙烯酸选择性和时空产率分别为15.5%和115.7g/(kg-cata*h)。反应结果见表3。

[0119]

对比例12

[0120]

m.baca等人在文章题目为“synergetic effect between phases in movte(sb)nbo catalysts used forthe oxidation of propane into acrylic acid”中(发表于2005年),提供的mov

0.28

sb

0.13

nb

0.15

催化剂,丙烷转化率为33%,丙烯选择性为11%,丙烯酸选择性为49%,经计算,丙烯和丙烯酸时空产率分别约为13g/(kg-cata*h)和96g(kg-cata*h),远低于本发明中的钼钒锑氧催化剂上的丙烯和丙烯酸时空产率(如实施例1)。

[0121]

对比例13

[0122]

wataru ueda等人在文章题目为“k-doped mo

–v–

sb

–

o crystalline catalysts for propane selectiveoxidation to acrylic acid”中(发表于2006),制备的movsk1.3-g催化剂上,获得了20%的丙烷转化率,以及21%的丙烯选择性和58%的丙烯酸选择性,经计算,丙烯和丙烯酸的时空产率分别为12.3g/(kg-cata*h)和58.5g/(kg-cata*h),远低于本发明中的钼钒锑氧催化剂上的丙烯和丙烯酸时空产率(如实施例1)。

[0123]

对比例14

[0124]

wataru ueda等人在发表于2006年的题目为“key aspects of crystalline mo-v-o-based catalysts active inthe selective oxidation of propane”文章,其中提供的mo

1.00v0.35

sb

0.08ox

催化剂,其对丙烷转化率为35%,丙烯和丙烯酸的选择性分别为9%和17%,经计算,丙烯和丙烯酸的时空产率约为11.4g/(kg-cata*h)和36.8g/(kg-cata*h),远低于本发明中的钼钒锑氧催化剂上的丙烯和丙烯酸时空产率(如实施例1)。

[0125]

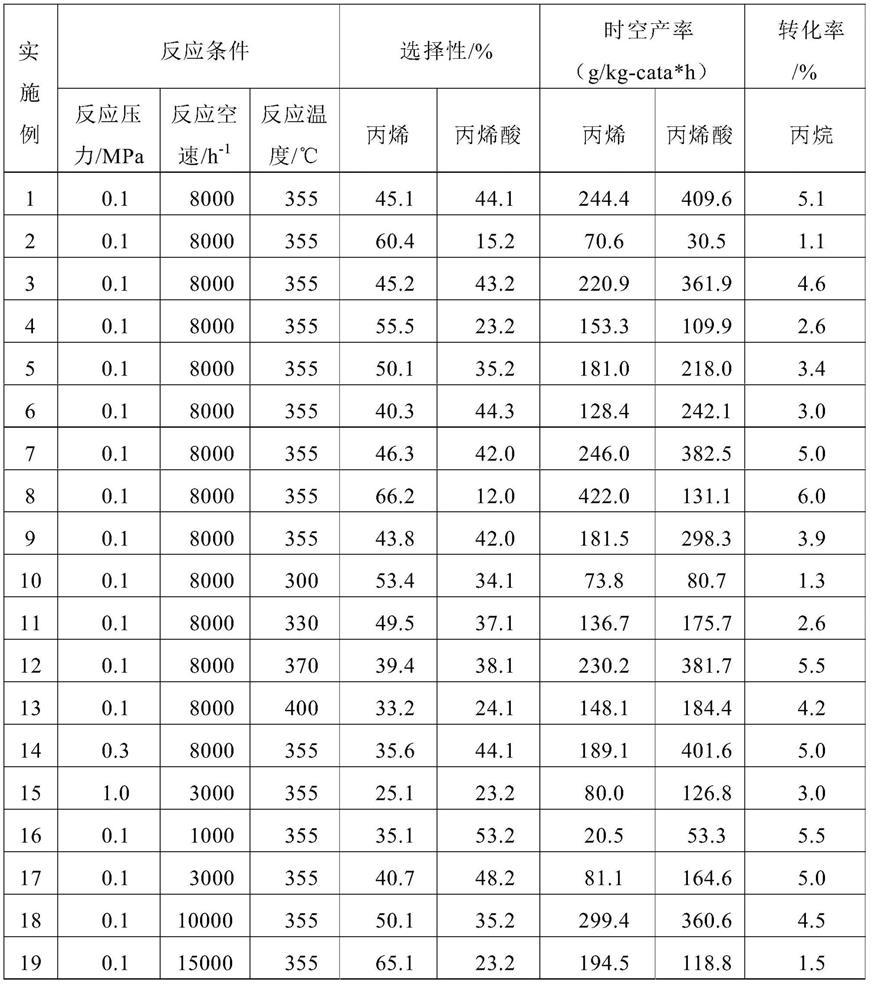

表1、实施例1~19中的反应结果

[0126][0127]

表2、实施例20中的反应结果

[0128]

[0129][0130]

表3、对比例1~14中的反应结果

[0131]

[0132][0133]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1