一种催化裂化汽油加氢脱硫催化剂及其制备方法与流程

[0001]

本发明属于石油化工领域,具体涉及一种催化裂化汽油选择性加氢脱硫催化剂及其制备方法,最终催化剂中的co是以co3o4的形式存在,而mo是以mos2的形式存在。

背景技术:

[0002]

随着环境法规的日益严格,更为严格的国v和国vi汽油质量标准限定车用汽油硫含量不大于10 mg/kg。在我国,高硫、高烯烃含量的催化裂化(fcc)汽油占汽油池总量的60%以上,其对商品汽油硫和烯烃含量的贡献超过90%,因此,fcc汽油深度脱硫就成为我国车用清洁汽油生产的关键。

[0003]

世界范围来看,各炼油企业普遍采用选择性加氢脱硫(hds)工艺降低fcc汽油硫含量的同时,尽可能的避免将高辛烷值烯烃饱和成低辛烷值烷烃,因此,高选择性fcc汽油加氢脱硫催化剂的开发是fcc汽油清洁化的核心。目前,催化裂化汽油选择性加氢脱硫催化剂普遍采用como活性金属负载到氧化铝载体上制备而成,催化剂使用前需要经过硫化工艺将como金属氧化物转化成活性更高的硫化物。催化剂制备通常采用等体积浸渍的方法,将mo和co的无机酸盐前躯体配制成浸渍液,然后均匀分散到载体表面,最后经高温焙烧将金属盐转化成相应的氧化物co3o4和moo3,使用前采用硫化工艺将金属氧化物转化成活性更高的co9s8、mos2、或者comos活性相。

[0004]

工业中常采用器内或器外的方法对催化剂进行硫化,器内硫化是指将氧化态催化剂装填于反应器内,在高温、高压和临氢和含硫化合物的条件下完成硫化过程;为解决器内硫化带来的开工周期较长、有毒性硫化氢气体带来的安全风险问题,研究人员开发出器外硫化工艺,催化剂装填到反应器之前已经完成硫化过程。近年来,研究人员在硫化方面开展了大量的研究工作。cn104403685 a公开了一种器内硫化的方法,在装置仅有一台加热炉的情况下,首先对第三个反应器进行硫化,然后对第一个和第二个反应器进行串联硫化,该硫化方法缩短硫化工艺和装置开工周期。cn 106669860 b公开了一种加氢脱硫催化剂的器内硫化方法,其特点是氧化态催化剂中活性相是以二类加氢脱硫中心存在,经过硫化后催化剂中含有较多的二类活性相。上述器内硫化的方法在一定程度上缩短了工艺流程或者活性相得以控制,但是依然存在着工艺复杂、环境污染大以及有毒硫化氢气体的使用等问题。专利cn106179522 b公开了一种加氢脱硫催化剂的器外预硫化方法,将氧化态催化剂和硫磺混合装入硫化装置进行硫化,再采用钝化技术进行处理,降低了生产成本。cn102041044 b公开了一种渣油加氢催化剂的开工方法,引入氧化态渣油加氢系列催化剂,减少了器外预硫化的催化剂用量,缩短了器外预硫化催化剂生产周期。cn104841493 a公开了一种加氢催化剂的器外处理方法,即将加氢催化剂在惰性气体的气氛下,加入至少一种含硫化合物,在常压下进行现场外预硫化处理,适合于各种类型馏分油加氢处理催化剂的制备过程。现有公开文献对硫化方法进行了大量的研究,但是,无论是器内或器外硫化方法均是将moo3和co3o4分别转化成为mos2和co9s8,最大化的提高催化剂的活性。

[0005]

本发明创新了一种como催化剂的器外硫化方法,在非临氢、强还原性剂存在下完

成催化剂的硫化过程。采用本发明所用的硫化方法,将催化剂中的moo3转化成为mos2活性相,co仍然以co3o4的形式存在,更具体的说是一种co3o4和mos2的新活性相,采用本方法制备的硫化态催化剂用于fcc汽油选择性加氢脱硫中表现出更高的脱硫选择性。

技术实现要素:

[0006]

本发明的目的在于采用器外预硫化的方法,开发一种含co3o4和mos2的新活性相加氢脱硫催化剂及其制备方法,改变传统催化剂普遍是以co9s8和mos2相形式存在,并应用于催化裂化汽油选择性加氢脱硫过程。制备方法在于采用强还原剂将四硫代钼酸铵前驱体还原为mos2,通过旋蒸的方法将mos2负载到co3o4/γ-al2o3上,从而得到具有高选择性的co3o

4-mos2/γ-al2o3催化剂。该催化剂相较于传统方法硫化的催化剂在应用于催化裂化汽油选择性加氢脱硫工艺中表现出了更高的脱硫选择性,且具有工艺简单、环境污染小和无有毒性硫化氢排放的优点。

[0007]

本发明具体技术方案如下:一种co3o

4-mos2/γ-al2o3催化剂的制备方法,包括以下步骤:(1)氧化铝载体的制备。将酸溶液、粘合剂、去离子水与拟薄水铝石按照一定的质量比在捏合机中混合均匀,待搅成团状物料,放入挤条机中,挤成三叶草条状,经过干燥、焙烧后得到al2o3载体。

[0008]

(2) co3o4/γ-al2o3前驱体的制备。将含钴金属盐配制成一定体积的溶液,采用等体积法浸渍于步骤(1)得到的al2o3载体上,陈化8-24 h(优选为12 h)、干燥、马弗炉中400-600℃(优选为500℃)焙烧3-6 h(优选为4 h),得到co3o4/ γ-al2o3前驱体。

[0009]

(3) 四硫代钼酸铵晶体的制备。将一定量的含钼金属盐与含硫化合物和氨水混合,在80-150℃(优选为80-130℃)回流反应0.5-3.0 h(优选为1 h),静置8-24 h(优选为12 h)、过滤、洗涤得到四硫代钼酸铵晶体。

[0010]

(4)将一定量的四硫代钼酸铵晶体、还原剂与co3o4/γ-al2o3前驱体放入旋蒸机中,在40-90℃(优选为50-80℃) 反应0.5-3.0 h(优选为1-2 h),然后在真空干燥箱中于40-80℃(优选为55℃)条件下干燥4-12 h(优选为6 h),得到最终的co3o

4-mos2/γ-al2o3催化剂。

[0011]

步骤(1)中所述的al2o3载体来源不加以限制,可以为自己制备,也可以选择市售产品。

[0012]

步骤(2)中所述含钴金属盐为硝酸钴、醋酸钴、氯化钴中的任意一种,优选醋酸钴。

[0013]

步骤(3)中所述的含钼金属盐为七钼酸铵、二钼酸铵、四钼酸铵中的任意一种,优选七钼酸铵。含硫化合物为硫化铵、na2s4、na2s5、二乙基四硫醚中的任意一种,优选硫化铵与二乙基四硫醚的混合物。

[0014]

步骤(4)中所述的还原剂为硼氢化钾、水合肼、次亚磷酸钠中的任意一种或混合物,优选次亚磷酸钠和水合肼的混合物。

[0015]

所得co3o

4-mos2/γ-al2o3催化剂的组成,以氧化物计co3o4的含量为2-6 wt%、moo3的含量为6-18 wt%。

[0016]

本发明的有益效果在于:(1)本发明所制备的co3o

4-mos2/γ-al2o3催化剂。第一个过程为活性相mos2的制备,以

四硫代钼酸铵为原料,以硼氢化钾、次亚磷酸钠和水合肼为还原剂在低温下还原得到mos2活性相,该方法制备的mos2颗粒尺寸可控性较好,分散均匀;第二个过程是利用旋蒸的方式将mos2负载到co3o4/γ-al2o3前驱体中,从而制得co3o

4-mos2/γ-al2o3催化剂,该过程由于是在低温下将mos2均匀分散到催化剂中,活性金属mos2与载体之间的作用力较弱,有助于提高加氢脱硫选择性。

[0017]

(2)其次,利用旋蒸法实现金属组分mos2的负载,解决了co3o4/γ-al2o3前驱体较低吸水率下,将mos2均匀分散到催化剂表面的问题。

[0018]

(3)本发明与公开文献报道相比,本发明制备的催化剂中co是以co3o4形式存在、mo是以mos2形式存在;而公开文献报道中co是以co9s8形式存在、mo是以mos2形式存在。由于活性相之间的差异,在应用于催化裂化汽油选择性加氢脱硫过程中,表现出了更好的脱硫选择性。

附图说明

[0019]

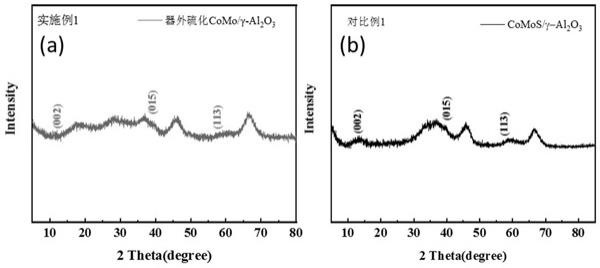

图1为催化剂的xrd图,(a)实施例1,(b)对比例1;图2为催化剂的hrtem图(a)对比例1,(b)实施例1。

具体实施方式

[0020]

下面结合具体实施例进一步对本发明作详细说明,但本发明的保护范围并不限制于下列实施例中。

[0021]

实施例1将100 g拟薄水铝石、4.0 g田菁粉、5.0 g hno3及75 g去离子水放入到捏合机中捏合至块状,之后放入到挤条机中,使用直径为2.0 mm的三叶草模板挤条成型,然后65℃的温度下干燥4 h, 500℃的条件下焙烧4 h得到al2o3载体。

[0022]

按照3wt%co3o4的含量,将一定量的醋酸钴溶解于70 ml的氨水中配制成溶液,采用等体积法浸渍于al2o3载体上,陈化12 h, 65℃的条件下干燥4 h, 500℃的温度下焙烧4 h得到co3o4/γ-al2o3前驱体。

[0023]

按照12wt%moo3含量和s:mo=4:1的摩尔比例,将七钼酸铵溶解于适量的氨水中,再将一定量的浓度为20%的硫化铵溶液加入,于100℃的条件下反应1.0 h,室温放置12 h,过滤、洗涤得到四硫代钼酸铵结晶。

[0024]

按moo3和水合肼摩尔比为10:1的比例,将水合肼、co3o4/γ-al2o3前驱体与四硫代钼酸铵晶体一起放入旋蒸机中,65℃的温度下旋蒸2 h,然后在真空干燥箱中于55℃下干燥6 h,得到co3o

4-mos2/γ-al2o3催化剂。

[0025]

取4.0 g上述制备的20-40目催化剂颗粒装入10 ml固定床反应器的不锈钢反应管中,用氮气吹扫30 min置换管路内的空气,然后将模型油通过高压泵注入10 ml固定床微型反应器进行加氢反应,反应条件为:温度250℃、氢气压力2 mpa,液体体积空速3.0 h-1

,氢油比300:1(v/v),评价之后的产物进行硫含量和烯烃组分分析。

[0026]

实施例2制备过程与实施例1相同,与实施例1有所区别的是含硫化合物由硫化铵改为二乙基四硫醚;四硫代钼酸铵的合成温度由100℃提高至130℃;旋蒸温度由65℃降低至60℃。

[0027]

实施例3制备过程与实施例1相同,与实施例1有所区别的是四硫代钼酸铵的制备温度由100℃降低至80℃,旋蒸温度由65℃降低至55℃。

[0028]

实施例4制备过程与实施例1相同,与实施例1有所区别的是四硫代钼酸铵的制备温度由100℃降低至85℃,旋蒸温度由65℃提高至70℃。

[0029]

实施例5制备过程与实施例1相同,与实施例1有所区别的是含硫化合物由硫化铵改为硫化铵与二乙基四硫醚的混合物,其摩尔比为1:1;还原剂由水合肼改为水合肼与次亚磷酸钠的混合物,其质量比为8:1。

[0030]

实施例6制备过程与实施例1相同,与实施例1有所区别的是四硫代钼酸铵的制备温度由100℃提高至130℃,旋蒸温度由65℃提高至80℃。含硫化合物由硫化铵改为硫化铵与二乙基四硫醚的混合物,其摩尔比为1:1;还原剂由水合肼改为水合肼与次亚磷酸钠的混合物,其质量比为8:1对比例1为考察不同硫化方式制备的催化剂对催化裂化汽油加氢脱硫性能的影响,本对比例采用器内硫化法制备comos/γ-al2o3催化剂,制备方法具体如下:按照3%co3o4、12%moo3的含量配比,将醋酸钴与四水合七钼酸铵溶解于氨水中,等体积浸渍于γ-al2o3载体,陈化12 h,烘箱中干燥4 h,再在马弗炉中500℃焙烧4 h,即可得到氧化态como/γ-al2o3催化剂。取4.0 g上述制备的20-40目催化剂颗粒装入10 ml固定床反应器的不锈钢反应管中,用氮气吹扫30 min置换管路内的空气,然后将硫化油通过高压泵注入10 ml固定床微型反应器进行硫化反应。硫化油的配比为3%cs2,97%环己烷,硫化条件为300℃硫化4 h,硫化完成后即可得到硫化态comos/γ-al2o3催化剂。采用与实施例1相同的加氢反应评价条件。

[0031]

图1中(a)为实施例1制备催化剂的xrd图,从图中可以看出,在2θ =14.2

°

, 38.5

°

, 59.6

°

处的峰均为mos2的特征衍射峰,分别对应其(002)、 (015)、 (113)晶面,但没有检测到co的氧化物或硫化物的特征衍射峰,有可能是因为co的负载量太少且在载体上分散均匀。图1中(b)为对比例1制备催化剂的xrd图,从图中可以看出,在2θ =14.2

°

, 38.5

°

, 59.6

°

处的特征衍射峰,分别对应其(002)、 (015)、 (113)晶面。

[0032]

图2中(a)为对比例1制备催化剂的hrtem图,图2中(b)为实施例1制备催化剂的hrtem图,由图可以看出,均出现了mos2活性相的层状结构,实施例1制备催化剂中mos2的单层较多,其次为2-4层,长度多集中在6-7 nm。对比例1制备的催化剂中mos2层数分布较宽,层数集中在2-4层,长度集中在2-4 nm。较少的层数及较长的长度使得器外硫化催化剂具有较高的加氢脱硫选择性。

[0033]

对比例2制备过程与对比例1相同,与对比例1有所区别的是硫化条件由300℃硫化4 h改变成250℃硫化6 h。

[0034]

采用模型汽油对催化剂的脱硫活性和选择性进行评价,结果见表1所示。由表1可见,与对比例1、对比例2相比,本发明所制备的co3o

4-mos2/γ-al2o3催化剂,表现出了更高的

脱硫选择性。

[0035]

表1 实施例与对比例选择性加氢脱硫的评价效果对比以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1