陶瓷纤维管及其制备方法与流程

1.本发明涉及一种陶瓷纤维技术领域,特别是涉及一种陶瓷纤维管及其制备方法。

背景技术:

2.陶瓷纤维过滤技术是近年来发展较快的过滤技术之一。与传统粒状滤料相比,纤维过滤材料的比表面积较大,有更大的界面吸附并能截留悬浮物,过滤效果好。与传统布袋等滤料相比,纤维过滤材料可以使用在高温甚至超高温≤1400℃环境下;与多孔陶瓷以及金属过滤材料相比,纤维过滤材料无需烧结、阻力低节约能耗、化学稳定性和抗热震性好。陶瓷纤维具有的优良性能使得其在高温烟气过滤、空气净化、化工过滤、柴油机尾气微粒捕集、金属液过滤等方面得到了广泛的应用,尤其在工业废气治理方面得到广泛的认可。

3.但是现有陶瓷纤维管的制备方法操作复杂、成本较高,同时现有的陶瓷纤维管存在体积密度大、容易断裂等缺陷,限制了其应用。

技术实现要素:

4.本发明的主要目的在于,提供一种陶瓷纤维管的制备方法及其制备方法,所要解决的技术问题是现有陶瓷纤维管的制备方法操作复杂、成本较高,且制得的陶瓷纤维管的体积密度大。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种陶瓷纤维管的制备方法,其包括:

6.(1)将第一陶瓷纤维材料浸透无机粘结剂;将浸透的第一陶瓷纤维材料的一端粘贴在芯模的表面,经缠绕,在所述芯模的表面形成支撑层;所述第一陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;

7.(2)将纤维编织网格浸透无机粘结剂;将浸透的纤维编织网格的一端贴在所述支撑层的表面,经缠绕,在所述支撑层的表面形成增强层;

8.(3)将第二陶瓷纤维材料浸透无机粘结剂;将浸透的第二陶瓷纤维材料的一端贴在所述增强层的表面,经缠绕,在所述增强层的表面形成过滤层;所述第二陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;所述第一陶瓷纤维材料的平均孔径大于所述第二陶瓷纤维材料的平均孔径;

9.(4)经烘干、脱模,得到陶瓷纤维管。

10.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

11.优选的,前述的陶瓷纤维管的制备方法,其中在步骤(2)和步骤(3)之间还包括:

12.将第三陶瓷纤维材料浸透无机粘结剂;将浸透的第三陶瓷纤维材料的一端贴在所述增强层的表面,经缠绕,在所述增强层和过滤层中间形成过渡层;所述第三陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;

13.所述陶瓷纤维管中的第一陶瓷纤维材料、第三陶瓷纤维材料和第二陶瓷纤维材料的平均孔径逐渐递减,呈梯度分布。

14.优选的,前述的陶瓷纤维管的制备方法,其中所述无机粘结剂为硅溶胶、铝溶胶和磷酸铝中的至少一种,其固含量为20

‑

50wt%。

15.优选的,前述的陶瓷纤维管的制备方法,其中所述纤维编织网格为高硅氧纤维网、氧化铝纤维网或氧化锆纤维网;

16.所述纤维编织网格的厚度为2

‑

5mm;

17.所述纤维编织网格的网孔尺寸为3

‑

8mm。

18.优选的,前述的陶瓷纤维管的制备方法,其中所述第一陶瓷纤维材料的气孔率为65

‑

80%,平均孔径为20

‑

50μm;

19.所述第二陶瓷纤维材料的气孔率为80

‑

93%,平均孔径为3

‑

15μm;

20.所述第一陶瓷纤维材料的厚度为5

‑

10mm;所述第二陶瓷纤维材料的厚度为2

‑

5mm;

21.所述支撑层的厚度为5

‑

15mm,所述增强层的厚度为2

‑

5mm;所述过滤层的厚度为2

‑

5mm。

22.优选的,前述的陶瓷纤维管的制备方法,其中所述第三陶瓷纤维材料的孔径为气孔率为75

‑

85%,平均孔径为12

‑

30μm;

23.所述第三陶瓷纤维材料的厚度为3

‑

6mm;

24.所述过渡层的厚度为3

‑

12mm。

25.优选的,前述的陶瓷纤维管的制备方法,其中所述烘干方式为微波干燥,烘干的温度为70

‑

100℃,烘干的时间为1

‑

5h。

26.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种陶瓷纤维管,其由内向外依次包括支撑层、增强层和过滤层,其中,所述支撑层和过滤层的孔径依次递减;所述陶瓷纤维管的长度为1000

‑

4000mm;

27.所述陶瓷纤维管是由前述任一项所述的制备方法制备而得。

28.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

29.优选的,前述的陶瓷纤维管,其中在所述增强层和过滤层之间还设有过渡层;所述陶瓷纤维管由内向外依次包括支撑层、增强层、过渡层和过滤层,其中,所述支撑层、过渡层和过滤层的气孔孔径依次递减,呈梯度分布。

30.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的前述的陶瓷纤维管在高温除尘中的应用,带有粉尘的烟气从所述陶瓷纤维管的外表面进入内表面后,烟气中的粉尘被除去。

31.借由上述技术方案,本发明提出的陶瓷纤维管及其制备方法至少具有下列优点:

32.1、本发明提出了陶瓷纤维管的制备方法,其通过限定缠绕的方式依次将支撑层、增强层和过滤层粘在芯模外,经烘干、脱模,得到陶瓷纤维管。本发明在陶瓷纤维管中增加了陶瓷纤维编织网格增强层,提高了陶瓷纤维管的强度,避免了使用过程中陶瓷纤维管中断的风险,提高了使用寿命。

33.2、本发明陶瓷纤维管的孔径、厚度可控,过滤精度高,阻力小,能耗低,可根据不同过滤要求,通过调整陶瓷纤维纸的孔径和无机粘结剂的固含量,制备合理孔结构的陶瓷纤维管,制备工艺简单,成本低。

34.3、本发明通过控制每层的孔径孔尺寸,使其由内向外依次减小,得到孔径梯度分布的陶瓷纤维管,有利于高温烟气除尘。带有灰尘的烟气从本发明陶瓷纤维管的外表面进

入内表面后,粉尘被挡在外表面。本发明得到的孔径梯度分布的陶瓷纤维管具有较高的除尘效率,除尘效率可高达99%。

35.4、本发明采用耐温的陶瓷纤维材料制备,并通过选择硅溶胶、铝溶胶和磷酸铝中的至少一种作为耐温无机粘结剂,使制得的陶瓷纤维管可在高温条件下进行除尘。

36.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

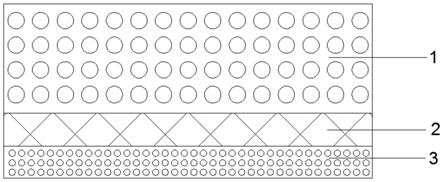

37.图1示出了本发明一个实施方式提出的陶瓷纤维管的截面结构示意图;

38.图2示出了本发明另一个实施方式提出的陶瓷纤维管的截面结构示意图。

具体实施方式

39.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的陶瓷纤维管及其制备方法其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

40.本发明的一个实施方式提出的一种陶瓷纤维管的制备方法,其具体包括以下步骤:

41.(1)将第一陶瓷纤维材料浸透无机粘结剂;将浸透的第一陶瓷纤维材料的一端粘贴在芯模的表面,转动芯模,将第一陶瓷纤维材料缠绕在芯模表面,在所述芯模的表面形成支撑层;所述第一陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;

42.本步骤(1)中,芯模选择具有一定的硬度且易脱模材质,如不锈钢或塑料,形状为圆柱体,圆柱体的尺寸根据需要选择或制作。

43.本步骤(1)中,在缠绕时,要保证两端的接口对齐,以保证得到的陶瓷纤维管的周圈具有相同厚度的支撑层,也即绕芯模一周为一圈,两周为两圈,最后的接口都处于同样的位置,缠绕圈数需要根据第一陶瓷纤维材料的厚度及最终所需的支撑层的厚度来决定,例如,当第一陶瓷纤维材料的厚度为6mm时,若最终所需的支撑层的厚度为12mm,就需要缠绕两圈,若最终所需的支撑层的厚度为18mm,就需要缠绕三圈。陶瓷纤维材料的厚度不能太厚,以利于缠绕,在一些实施方式中,第一陶瓷纤维材料的厚度为5

‑

10mm。在一些实施方式中,第一陶瓷纤维材料的缠绕圈数为1

‑

5圈,具体根据实际需要调整。

44.(2)将纤维编织网格浸透无机粘结剂;将浸透的纤维编织网格的一端贴在所述支撑层的表面,经缠绕,在所述支撑层的表面形成增强层;

45.本实施方式在陶瓷纤维管中增加了陶瓷纤维编织网格增强层,提高了陶瓷纤维管的强度,避免了使用过程中陶瓷纤维管中断的风险,提高了使用寿命。

46.(3)将第二陶瓷纤维材料浸透无机粘结剂;将浸透的第二陶瓷纤维材料的一端贴在所述增强层的表面,经缠绕,在所述增强层的表面形成过滤层;所述第二陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;所述第一陶瓷纤维材料的平均孔径大于所述第二陶瓷纤维材料的平均孔径;优选的,所述第一陶瓷纤维材料的孔径为所述第二陶瓷纤维材料的孔径的4

‑

6倍。

47.在本实施方式中,所述陶瓷纤维管中的第一陶瓷纤维材料和第二陶瓷纤维材料的平均孔径逐渐递减,呈梯度分布。

48.在一些实施方式中,所述第一陶瓷纤维材料的气孔率为65

‑

80%,平均孔径为20

‑

50μm;所述第二陶瓷纤维材料的气孔率为80

‑

93%,平均孔径为3

‑

15μm;

49.本步骤(3)中的缠绕与步骤(1)相同,缠绕圈数也是需要根据第二陶瓷纤维材料的厚度及最终所需的过滤层的厚度来决定,在一些实施方式中,第二陶瓷纤维材料的厚度为2

‑

5mm。在一些实施方式中,第二陶瓷纤维材料的缠绕圈数为1

‑

5圈,具体根据实际需要调整。

50.(4)将步骤(3)得到的产品的一端加上法兰,另一端封口,将其烘干,固化后将陶瓷纤维管从芯模上取下。

51.在一些实施方式中,所述烘干方式为微波干燥,烘干的温度为70

‑

100℃,烘干的时间为1

‑

5h。

52.本实施方式得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度为1000

‑

4000mm。

53.本实施方式中的第一陶瓷纤维材料、第二陶瓷纤维材料以及后面用到的第三陶瓷纤维材料都为陶瓷纤维纸或陶瓷纤维毡,包括但不限于氧化铝纤维、莫来石纤维、硅酸铝纤维、氧化锆纤维等。本实施方式中的各层可以选择相同的材料或不同的材料,但是各层所使用的陶瓷纤维材料的气孔率和平均孔径不同。

54.在一些优选实施方式中,在步骤(2)和步骤(3)之间还包括:

55.(5)将第三陶瓷纤维材料浸透无机粘结剂;将浸透的第三陶瓷纤维材料的一端贴在所述增强层的表面,经缠绕,在所述增强层和过滤层中间形成过渡层;所述第三陶瓷纤维材料为陶瓷纤维纸或陶瓷纤维毡;所述陶瓷纤维管中的第一陶瓷纤维材料、第三陶瓷纤维材料和第二陶瓷纤维材料的平均孔径逐渐递减,呈梯度分布。

56.在本实施方式中,所述第三陶瓷纤维材料的孔径小于所述第一陶瓷纤维材料的孔径,且大于所述第二陶瓷纤维材料的孔径;优选的,所述第一陶瓷纤维材料的孔径为所述第三陶瓷纤维材料的孔径的2

‑

3倍,所述第三陶瓷纤维材料的孔径为所述第二陶瓷纤维材料的孔径的2

‑

3倍。

57.在一些实施方式中,所述第三陶瓷纤维材料的孔径为气孔率为75

‑

85%,平均孔径为12

‑

30μm。

58.所述陶瓷纤维管的孔径呈梯度分布;且在缠绕时要保证每层的接缝处错开设置,不易开裂。

59.本步骤(5)中的缠绕与步骤(1)相同,缠绕圈数也是需要根据第三陶瓷纤维材料的厚度及最终所需的过渡层的厚度来决定,在一些实施方式中,第三陶瓷纤维材料的厚度为3

‑

6mm。在一些实施方式中,第三陶瓷纤维材料的缠绕圈数为1

‑

5圈,具体根据实际需要调整。

60.在一些实施方式中,所述无机粘结剂为硅溶胶、铝溶胶和磷酸铝中的至少一种,其固含量为20

‑

50wt%。

61.在本实施方式中,步骤(1)、步骤(2)和步骤(5)使用的无机粘结剂可相同或不同。

62.本实施方式中选用无机粘结剂主要用于粘结陶瓷纤维材料,选用硅溶胶、铝溶胶和磷酸铝是因为其与陶瓷纤维原材料的成分相似,不会对纤维材料产生影响,还可以按要

求调节陶瓷管的材料组分,在使用无机粘结剂浸透陶瓷纤维材料时,无机粘结剂的固含量会影响到陶瓷纤维材料的孔径,优选固含量在20

‑

50wt%之间,在保证粘度的前提下不会堵塞陶瓷纤维材料的气孔。

63.在一些实施方式中,所述纤维编织网格为高硅氧纤维网、氧化铝纤维网或氧化锆纤维网;所述纤维编织网格的厚度为2

‑

5mm;所述纤维编织网格的网孔尺寸为3

‑

8mm。

64.在一些实施方式中,所述第一陶瓷纤维材料的厚度为5

‑

10mm;所述第二陶瓷纤维材料的厚度为2

‑

5mm;所述支撑层的厚度为5

‑

15mm,所述增强层的厚度为2

‑

5mm;所述过滤层的厚度为2

‑

5mm。

65.在一些实施方式中,所述第三陶瓷纤维材料的厚度为3

‑

6mm;

66.所述过渡层的厚度为3

‑

12mm。

67.如图1所示,本发明的一个实施方式提出一种陶瓷纤维管,本实施方式的陶瓷纤维管是由前述的陶瓷纤维管的制备方法制备得到,其由内向外依次包括支撑层1、增强层2和过滤层3,其中,所述支撑层1和过滤层3的孔径依次减小。

68.进一步的,所述支撑层的厚度为5

‑

15mm,所述增强层的厚度为2

‑

5mm;所述过滤层的厚度为2

‑

5mm。所述支撑层中的第一陶瓷纤维材料的气孔率为65

‑

80%,平均孔径为20

‑

50μm;所述增强层中的纤维编织网格的厚度为2

‑

5mm,网孔尺寸为3

‑

8mm;所述过滤层中的第二陶瓷纤维材料的气孔率为80

‑

93%,平均孔径为3

‑

15μm。

69.在一些优选的实施方式中,如图2所示,在所述增强层2和过滤层3之间还设有过渡层4;本实施方式的陶瓷纤维管由内向外依次包括支撑层1、增强层2、过渡层4和过滤层3,其中,所述支撑层1、过渡层4和过滤层3的孔径依次减小。

70.进一步的,所述过渡层的厚度为3

‑

12mm,所述过渡层中的第三陶瓷纤维材料的孔径为气孔率为75

‑

85%,平均孔径为12

‑

30μm。

71.在一些实施方式中,所述陶瓷纤维管的长度为1000

‑

4000mm。

72.本发明实施方式得到孔径梯度分布的陶瓷纤维管,该纤维陶瓷管起主要过滤作用的是最外层的过滤层。

73.本发明陶瓷纤维管的孔径、厚度可控,过滤精度高,阻力小,能耗低。可根据不同过滤要求,通过调整陶瓷纤维纸的孔径和无机粘结剂的固含量,可以制备合理孔结构的陶瓷纤维管。

74.本发明的一个实施方式还提出一种陶瓷纤维管在高温除尘中的应用,带有粉尘的烟气从所述陶瓷纤维管的外表面进入内表面后,粉尘被挡在外表面外,烟气中的粉尘被除去。

75.本实施方式通过控制每层的孔径孔尺寸,使其由内向外依次减小,得到孔径梯度分布的陶瓷纤维管,有利于高温烟气除尘。带有灰尘的烟气从本发明陶瓷纤维管的外表面进入内表面后,粉尘被挡在外表面。本实施方式得到的孔径梯度分布的陶瓷纤维管具有较高的除尘效率,且该陶瓷纤维管可在高温条件下进行除尘,除尘效率可高达99%。

76.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

77.在本发明以下实施例中,若没有特殊说明,所用试剂皆可在市场上购买得到,若没

有特殊说明,所涉及的方法皆为常规方法。

78.在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。

79.实施例1

80.(1)将支撑层的陶瓷纤维毡浸透无机粘结剂;无机粘结剂为硅溶胶,固含量为30wt%;

81.(2)将浸湿的陶瓷纤维毡一端粘贴在芯模表面,转动芯模,将陶瓷纤维毡缠绕在芯模表面,缠绕两层,接口对对齐,得到第一层支撑层;

82.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

83.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

84.(5)在增强层外以同样的方式在缠绕一层过渡层,最后缠绕一层过滤层,每层的接缝处错开。

85.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为100℃,微波烘干3h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度3000mm。

86.本实施例中支撑层用的陶瓷纤维毡厚度为6mm,气孔率为75%,平均孔径为20μm,过渡层用的陶瓷纤维毡厚度为5mm,气孔率为80%,平均孔径为15μm,过滤层用的陶瓷纤维毡厚度为3mm,气孔率为90%,平均孔径为8μm。

87.本实施例中纤维编织网格为高硅氧纤维网,网孔尺寸为3mm,厚度2mm;

88.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1m/min的条件下,除尘效率为97%。

89.实施例2

90.(1)将支撑层的陶瓷纤维纸浸透无机粘结剂;无机粘结剂为铝溶胶,固含量为30wt%;

91.(2)将浸湿的陶瓷纤维纸一端粘贴在芯模表面,转动芯模,将陶瓷纤维纸缠绕在芯模表面,缠绕一层,接口处对齐,得到第一层支撑层;

92.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

93.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

94.(5)在增强层外以同样的方式在缠绕一层过渡层,最后缠绕一层过滤层,每层的接缝处错开。

95.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为80℃,微波烘干3.5h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度2000mm。

96.本实施例中支撑层用的陶瓷纤维纸厚度为8mm,气孔率为70%,平均孔径为16μm,过渡层用的陶瓷纤维纸厚度为4mm,气孔率为80%,平均孔径为12μm,过滤层用的陶瓷纤维纸厚度为3mm,气孔率为91%,平均孔径为6μm。

97.本实施例中纤维编织网格为高硅氧纤维网,网孔尺寸为5mm,厚度5mm;

98.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1m/min的条件下,除尘效率为96.5%。

99.实施例3

100.(1)将支撑层的陶瓷纤维毡浸透无机粘结剂;无机粘结剂为硅溶胶,固含量为40wt%;

101.(2)将浸湿的陶瓷纤维毡一端粘贴在芯模表面,转动芯模,将陶瓷纤维毡缠绕在芯模表面,缠绕两层,接口对对齐,得到第一层支撑层;

102.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

103.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

104.(5)在增强层外以同样的方式在缠绕两层过渡层,最后缠绕一层过滤层,每层的接缝处错开。

105.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为100℃,微波烘干2h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度3000mm。

106.本实施例中支撑层用的陶瓷纤维毡厚度为5mm,气孔率为80%,平均孔径为20μm,过渡层用的陶瓷纤维毡厚度为4mm,气孔率为85%,平均孔径为12μm,过滤层用的陶瓷纤维毡厚度为3mm,气孔率为90%,平均孔径为5μm。

107.本实施例中纤维编织网格为氧化铝纤维网,网孔尺寸为3mm,厚度2mm;

108.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1m/min的条件下,除尘效率为99%。

109.实施例4

110.(1)将支撑层的陶瓷纤维纸浸透无机粘结剂;无机粘结剂为磷酸铝,固含量为30wt%;

111.(2)将浸湿的陶瓷纤维纸一端粘贴在芯模表面,转动芯模,将陶瓷纤维纸缠绕在芯模表面,缠绕两层,接口对对齐,得到第一层支撑层;

112.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

113.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

114.(5)在增强层外以同样的方式在缠绕一层过渡层,最后缠绕两层过滤层,每层的接缝处错开。

115.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为70℃,微波烘干4h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度3000mm。

116.本实施例中支撑层用的陶瓷纤维纸厚度为6mm,气孔率为80%,平均孔径为25μm,过渡层用的陶瓷纤维纸厚度为5mm,气孔率为83%,平均孔径为15μm,过滤层用的陶瓷纤维纸厚度为2mm,气孔率为87%,平均孔径为5μm。

117.本实施例中纤维编织网格为高硅氧纤维网,网孔尺寸为3mm,厚度4mm;

118.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1.3m/min的条件下,除尘效率为97.3%。

119.实施例5

120.(1)将支撑层的陶瓷纤维毡浸透无机粘结剂;无机粘结剂为硅溶胶,固含量为45wt%;

121.(2)将浸湿的陶瓷纤维毡一端粘贴在芯模表面,转动芯模,将陶瓷纤维毡缠绕在芯模表面,缠绕两层,接口对对齐,得到第一层支撑层;

122.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

123.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

124.(5)在增强层外以同样的方式在缠绕两层过渡层,最后缠绕两层过滤层,每层的接缝处错开。

125.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为90℃,微波烘干3h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度2000mm。

126.本实施例中支撑层用的陶瓷纤维毡厚度为6mm,气孔率为70%,平均孔径为35μm,过渡层用的陶瓷纤维毡厚度为5mm,气孔率为82%,平均孔径为20μm,过滤层用的陶瓷纤维毡厚度为3mm,气孔率为86%,平均孔径为10μm。

127.本实施例中纤维编织网格为高硅氧纤维网,网孔尺寸为5mm,厚度5mm;

128.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1.3m/min的条件下,除尘效率为98%。

129.实施例6

130.(1)将支撑层的陶瓷纤维毡浸透无机粘结剂;无机粘结剂为硅溶胶和铝溶胶(质量比为3:2),固含量为30wt%;

131.(2)将浸湿的陶瓷纤维毡一端粘贴在芯模表面,转动芯模,将陶瓷纤维毡缠绕在芯模表面,缠绕两层,接口对对齐,得到第一层支撑层;

132.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

133.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

134.(5)在增强层外以同样的方式在缠绕两层过渡层,最后缠绕一层过滤层,每层的接缝处错开。

135.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为100℃,微波烘干5h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度1000mm。

136.本实施例中支撑层用的陶瓷纤维毡厚度为5mm,气孔率为78%,平均孔径为30μm,过渡层用的陶瓷纤维毡厚度为3mm,气孔率为85%,平均孔径为15μm,过滤层用的陶瓷纤维毡厚度为3mm,气孔率为92%,平均孔径为3μm。

137.本实施例中纤维编织网格为氧化锆纤维网,网孔尺寸为4mm,厚度3mm;

138.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1m/min的条件下,除尘效率为99%。

139.实施例7

140.(1)将支撑层的陶瓷纤维毡浸透无机粘结剂;无机粘结剂为硅溶胶和磷酸铝(质量比为1:1),固含量为30wt%;

141.(2)将浸湿的陶瓷纤维毡一端粘贴在芯模表面,转动芯模,将陶瓷纤维毡缠绕在芯模表面,缠绕一层,接口对对齐,得到第一层支撑层;

142.(3)将纤维编织网格浸入到无机粘结剂中,浸透;

143.(4)将浸湿的纤维编织网格缠绕在支撑管表面,形成一层增强层。

144.(5)在增强层外以同样的方式在缠绕一层过渡层,最后缠绕一层过滤层,每层的接缝处错开。

145.(6)在陶瓷纤维管的一端加上法兰,另一端封口,将陶瓷纤维管在温度为90℃,微波烘干5h,固化后将陶瓷纤维管从芯模上取下。得到孔径梯度分布的陶瓷纤维管,陶瓷纤维管长度4000mm。

146.本实施例中支撑层用的陶瓷纤维毡厚度为10mm,气孔率为75%,平均孔径为25μm,过渡层用的陶瓷纤维毡厚度为6mm,气孔率为80%,平均孔径为12μm,过滤层用的陶瓷纤维毡厚度为4mm,气孔率为90%,平均孔径为5μm。

147.本实施例中纤维编织网格为氧化锆纤维网,网孔尺寸为5mm,厚度3mm;

148.根据gb/t 6719

‑

2009进行测试,本实施例中的陶瓷纤维管在过滤风速为1m/min的条件下,除尘效率为98.4%。

149.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

150.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1