一种生物有机肥生产用原料混合装置的制作方法

1.本实用新型涉及有机肥加工设备技术领域,具体为一种生物有机肥生产用原料混合装置。

背景技术:

2.有机肥主要来源于植物和(或)动物,施于土壤以提供植物营养为其主要功能的含碳物料。经生物物质、动植物废弃物、植物残体加工而来,消除了其中的有毒有害物质,富含大量有益物质,包括:多种有机酸、肽类以及包括氮、磷、钾在内的丰富的营养元素。不仅能为农作物提供全面营养,而且肥效长,可增加和更新土壤有机质,促进微生物繁殖,改善土壤的理化性质和生物活性,是绿色食品生产的主要养分。

3.有机肥在加工时,需要通过原料与辅料进行混合搅拌,目前所用的装置多为搅拌桶,搅拌桶内的搅拌装置多为单体搅拌结构,通过电机带动,实现搅拌,单体搅拌叶,会带动溶液朝着一个方向进行运动,虽然可以实现混合,但是溶液内的结晶颗粒或者大型颗粒将很难溶解,因此,造成了搅拌时间长,搅拌不均匀的情况。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种生物有机肥生产用原料混合装置,解决了单体搅拌叶,会带动溶液朝着一个方向进行运动,虽然可以实现混合,但是溶液内的结晶颗粒或者大型颗粒将很难溶解,因此,造成了搅拌时间长,搅拌不均匀的情况。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种生物有机肥生产用原料混合装置,包括混合桶和下料座,所述混合桶固定于下料座上,所述混合桶上设有进料口,所述混合桶一侧设有第一电机,另一侧设有第二电机,所述混合桶内部设有轴流杆和旋转杆,所述轴流杆和旋转杆通过旋转螺丝衔接,所述轴流杆上设有轴流叶片,所述旋转杆上设有搅拌叶片,所述轴流杆与第一电机衔接,所述旋转杆与第二电机衔接,所述混合桶内部底面上设有漏孔,所述漏孔内设有电子阀门;下料座底部设有下料口,所述下料座侧端设有载板,所述载板上设有第三电机,所述下料座内部设有滤板,所述滤板与第三电机衔接。

8.优选的,所述滤板内设有滤网,所述滤网通过螺丝固定于滤板内,所述滤网上设有防腐蚀涂料。

9.优选的,所述搅拌叶片呈网体结构,所述搅拌叶片的网体之间设有纵向切割片,所述纵向切割片焊接于搅拌叶片的网体上。

10.优选的,所述漏孔均匀的分布于混合桶内部的底面上,所述漏孔内均设有电子阀门,所述电子阀门通过连接线与控制装置连接。

11.优选的,所述下料座呈锥形结构,所述下料座与载板为一体化结构,所述下料座的座体上设有玻璃挡板。

12.优选的,所述电子阀门与漏孔的数量相同且位于漏孔的内部,所述电子阀门通过连接线与控制装置连接。

13.(三)有益效果

14.本实用新型提供了一种生物有机肥生产用原料混合装置。具备以下有益效果:

15.本混合桶内采用双轴搅拌结构,轴流杆和旋转杆通过旋转螺丝衔接,实现了独立旋转,分别通过第一电机和第二电机带动,轴流叶片在进行搅拌溶液的同时,会带动溶液朝着搅拌叶片的方向流动,流动溶液经过搅拌叶片时,实现了二次搅拌,同时网体结构的搅拌叶片可实现溶液的贯穿,同时纵向切割片,在搅拌叶片转动的同时,会与结晶颗粒和大型颗粒产生碰撞,来实现对颗粒的切割和破碎,从而提高了有机肥混合的效率、缩短了溶液的混合时间,避免了出现结晶颗粒和大型颗粒溶解慢,造成混合效率低的问题。

附图说明

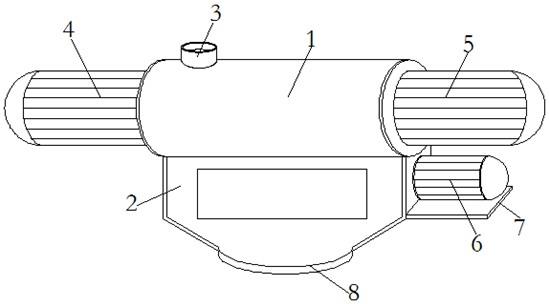

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型混合桶结构示意图;

18.图3为本实用新型下料座结构示意图;

19.图4为本实用新型搅拌叶片结构示意图。

20.图中,混合桶-1,下料座-2,进料口-3,第一电机-4,第二电机

ꢀ-

5,第三电机-6,载板-7,下料口-8,轴流杆-9,旋转杆-10,轴流叶片-11,搅拌叶片-12,漏孔-13,电子阀门-14,滤板-15,纵向切割片-16。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-4,本实用新型实施例提供一种技术方案:一种生物有机肥生产用原料混合装置,包括混合桶1和下料座2,所述混合桶 1固定于下料座2上,所述混合桶1上设有进料口3,所述混合桶1 一侧设有第一电机4,另一侧设有第二电机5,所述混合桶1内部设有轴流杆9和旋转杆10,所述轴流杆9和旋转杆10通过旋转螺丝衔接,所述轴流杆9上设有轴流叶片11,所述旋转杆10上设有搅拌叶片12,所述轴流杆9与第一电机4衔接,所述旋转杆10与第二电机 5衔接,所述混合桶1内部底面上设有漏孔13,所述漏孔13内设有电子阀门14;下料座2底部设有下料口8,所述下料座2侧端设有载板7,所述载板7上设有第三电机6,所述下料座2内部设有滤板15,所述滤板15与第三电机6衔接。

23.所述滤板15内设有滤网,所述滤网通过螺丝固定于滤板15内,所述滤网上设有防腐蚀涂料。滤网可以对有机肥溶解液里的固态杂质进行过滤。

24.所述搅拌叶片12呈网体结构,所述搅拌叶片12的网体之间设有纵向切割片16,所述纵向切割片16焊接于搅拌叶片12的网体上。网体结构的搅拌叶片转动过程中,使得溶液可以贯穿搅拌叶片,纵向切割片可以对溶液内出现大型液体颗粒提供切割破碎。

25.所述漏孔13均匀的分布于混合桶1内部的底面上,所述漏孔13 内均设有电子阀门

14,所述电子阀门14通过连接线与控制装置连接。电子阀门的开闭实现了对搅拌溶液下料的控制。

26.所述下料座2呈锥形结构,所述下料座2与载板7为一体化结构,所述下料座2的座体上设有玻璃挡板。锥形结构的下料座,可对溶液提供引导,便于下料,玻璃挡板可实现混合桶外部对内部的观察。

27.所述电子阀门14与漏孔13的数量相同且位于漏孔13的内部,所述电子阀门14通过连接线与控制装置连接。集成控制的电子阀门,实现了阀门开闭的自动化,使得下料速度更快。

28.工作原理:通过进料口3分别将有机肥和辅助料注入至混合桶1 内部,分别启动第一电机4和第二电机5,第一电机4和第二电机5 分别带动轴流杆9和旋转杆10进行独立转动,轴流叶片11在进行溶液混合的同时,也会对溶液进行传动,使得溶液向着搅拌叶片12的方向进行流动,当溶液经过搅拌叶片12时,搅拌叶片12会对溶液进行二次搅拌,搅拌叶片12上的纵向切割片16在叶片转动力作用下,对溶液内的结晶颗粒和大型颗粒提供切割和破碎,从而提高了混合的效率,混合结束后,通过控制装置同时打开漏孔13内的电子阀门14,溶液会通过漏孔13进入至下料座2内,此时,滤板15会对溶液进行固液分离,溶液会通过滤板15流至下料口8进行统一收集,收集完成后,启动第三电机6,第三电机6带动滤板15转动,滤板15翻转后,滤板15上的固态颗粒会掉落至下料口8处,进行统一收集。

29.本实用新型的混合桶1,下料座2,进料口3,第一电机4,第二电机5,第三电机6,载板7,下料口8,轴流杆9,旋转杆10,轴流叶片11,搅拌叶片12,漏孔13,电子阀门14,滤板15,纵向切割片16,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,本实用新型解决的问题是单体搅拌叶,会带动溶液朝着一个方向进行运动,虽然可以实现混合,但是溶液内的结晶颗粒或者大型颗粒将很难溶解,因此,造成了搅拌时间长,搅拌不均匀的情况,本实用新型混合桶内采用双轴搅拌结构,轴流杆和旋转杆通过旋转螺丝衔接,实现了独立旋转,分别通过第一电机和第二电机带动,轴流叶片在进行搅拌溶液的同时,会带动溶液朝着搅拌叶片的方向流动,流动溶液经过搅拌叶片时,实现了二次搅拌,同时网体结构的搅拌叶片可实现溶液的贯穿,同时纵向切割片,在搅拌叶片转动的同时,会与结晶颗粒和大型颗粒产生碰撞,来实现对颗粒的切割和破碎,从而提高了有机肥混合的效率、缩短了溶液的混合时间,避免了出现结晶颗粒和大型颗粒溶解慢,造成混合效率低的问题。

30.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1