一种SO2转化器的制作方法

一种so2转化器

技术领域

[0001]

本实用新型涉及制酸设备技术领域,尤其涉及一种so2转化器。

背景技术:

[0002]

低品质硫磺及副盐废液焚烧制酸工艺中,净化后的由so2酸气鼓风机送至转化工序的 so2过程气,经工艺气换热器,与从so2转化器各段催化床层出来的高温工艺气换热至 420~450℃后进入so2转化器,在催化剂作用下,经干接触法催化氧化,将so2转化为 so3。常规so2转化器各段催化床层出来的高温工艺气需要在器外与so2过程气换热,占地面积大,换热器数量多,管道长,由于高温工艺气需要从催化剂层下部器体侧壁引出,中间增加隔气层,又要从下一层催化剂层上部器体侧壁引入,催化剂层间距大,气体分布不均,设备总体高度大。

技术实现要素:

[0003]

为了克服现有技术的不足,本实用新型提供了一种so2转化器。在器内与so2过程气换热,占地面积小,换热器数量少,管道短,设备总体高度小,降低了成本,增加了换热效率。

[0004]

为了达到上述目的,本实用新型采用以下技术方案实现:

[0005]

一种so2转化器,包括本体、层间换热器、催化剂层、气体分布层、催化剂安装口、催化剂卸出口、气体入口与气体出口;气体入口与气体出口分别固接在本体顶部与本体底部,层间换热器、催化剂层与气体分布层自下而上依次固接在本体内部,层间换热器、催化剂层与气体分布层位于气体出口与气体入口之间,设有多个层间换热器与催化剂层,多个层间换热器与催化剂层数量相同,自下而上交错分布;催化剂层包括上、下两层瓷球,催化剂位于上、下两层瓷球之间;催化剂安装口与催化剂卸出口固接在本体上,催化剂安装口位于上层瓷球上方,催化剂卸出口位于催化剂处。

[0006]

所述本体包括圆形筒体、上封头与下封头;上封头与下封头分别固接在圆形筒体的顶部与底部,气体入口固接在上封头顶部,气体出口固接在圆形筒体侧壁的底部。

[0007]

所述本体采用不锈钢材料制作。

[0008]

所述层间换热器为固定管板换热器,固定管板换热器的换热管内介质为高温工艺气,壳程介质为so2过程气。

[0009]

所述固定管板换热器的换热管采用不锈钢材料制作。

[0010]

所述气体分布层采用瓷球制成。

[0011]

与现有技术相比,本实用新型的有益效果是:

[0012]

1)本实用新型设有层间换热器与催化剂层,层间换热器、催化剂层自下而上依次固接在本体内部,设有多个层间换热器与催化剂层,多个层间换热器与催化剂层数量相同,自下而上交错分布;本实用新型层间换热器设置在so2转化器内部,而且多个层间换热器与催化剂层数量相同,自下而上交错分布;节约占地面积,增加了换热效率,减少换热器与连接管道,降低成本。

[0013]

2)本实用新型设有气体分布层、气体入口与气体出口,气体入口与气体出口分别固接在本体顶部与本体底部;气体从so2转化器顶部进入,增加气体分布层,催化剂层之间不需要隔气层,改善气体分布有利于提高转化效率。

[0014]

3)本实用新型占地面积小,换热器数量少,管道短,设备阻力小,设备总体高度小。

附图说明

[0015]

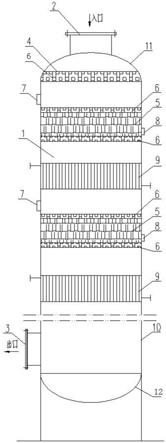

图1是本实用新型结构示意及工艺原理图。

[0016]

图中:1-本体 2-气体入口 3-气体出口 4-气体分布层 5-催化剂 6-瓷球 7-催化剂安装口 8-催化剂卸出口 9-层间换热器 10-圆形筒体 11-上封头 12-下封头

具体实施方式

[0017]

下面结合附图对本实用新型的具体实施方式作进一步说明:

[0018]

实施例:

[0019]

如图1所示,一种so2转化器,包括本体1、层间换热器9、催化剂层、气体分布层 4、催化剂安装口7、催化剂卸出口8、气体入口2与气体出口3。

[0020]

本体1包括圆形筒体10、上封头11与下封头12,圆形筒体10、上封头11与下封头 12均为不锈钢材质,上封头11与下封头12分别固接在圆形筒体10的顶部与底部,气体入口2固接在上封头11顶部,气体出口3固接在圆形筒体10侧壁的底部。

[0021]

层间换热器9为固定管板换热器,固定管板换热器的换热管内介质为高温工艺气,壳程介质为so2过程气,固定管板换热器的换热管采用不锈钢材料制作。气体分布层4采用瓷球6制成。

[0022]

催化剂层包括上、下两层瓷球6,催化剂5位于上、下两层瓷球6之间。催化剂安装口7与催化剂卸出口8固接在圆形筒体10的侧壁上,催化剂安装口7位于上层瓷球上方,催化剂卸出口8位于催化剂5处。

[0023]

层间换热器9、催化剂层与气体分布层4自下而上依次固接在圆形筒体10内部,层间换热器9、催化剂层与气体分布层4位于气体出口3与气体入口2之间,设有多个层间换热器9与催化剂层,多个层间换热器9与催化剂层数量相同,自下而上交错分布。本实用新型节约占地面积,增加了换热效率,减少换热器与连接管道,降低成本。气体从so2转化器顶部进入,增加气体分布层,催化剂层之间不需要隔气层,改善气体分布有利于提高转化效率。

[0024]

本实用新型的工作原理与工作过程为:

[0025]

净化后的由so2酸气由鼓风机送至转化工序的so2过程气,经层间换热器9,与从so2转化器各段催化层出来的高温工艺气换热至420~450℃后进入so2转化器,经过气体分布层4,分布均匀的气体在催化剂5作用下,经干接触法催化氧化,温度升高,温度升高的高温工艺气经过层间换热器9换热至420~450℃后进入下一层催化剂层,将so2转化为so3。在刚投产阶段,so2过程气需要经过电加热器加热,达到420~450℃后进入so2转化器。

[0026]

本实用新型占地面积小,换热器数量少,管道短,设备总体高度小,降低了成本,增加了换热效率。

[0027]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用

新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1