一种环氧大豆油生产用管道反应器的制作方法

1.本实用新型涉及环氧大豆油生产领域,特别涉及一种环氧大豆油生产用管道反应器。

背景技术:

2.环氧大豆油是目前应用较广泛地无毒非苯类环保型塑料助剂

‑

增塑剂,其兼有增塑和热稳定的双重性能,而且无毒、安全环保,因此受到塑料制品行业的青睐,在塑料、涂料、新型高分子材料、橡胶等工业领域中有广泛地应用。随着世界各国环保意识的提高,增塑剂的毒性越来越受到人们的关注;增塑剂邻苯二甲酸酯类产品因有致癌嫌疑,很多发达国家已禁止其在医疗及食品包装、日用品、玩具等塑料制品中使用。并且由于石油供应偏紧,国际、国内增塑剂市场价格飞涨,而环氧大豆油和环氧脂肪酸主要利用的原料为可再生资源,产品具有广阔的市场前景。

3.目前,在环氧大豆油的制备过程中,经常会使用到管道反应器来配合进行生产,例如,在专利cn107744793a中就提到了一种管道反应器及管道反应系统。该管道反应器,包括夹套管、换热管、第一三通和第二三通;换热管穿设于夹套管中,且换热管的一端与第一三通相连通,换热管的另一端与第二三通相连通;夹套管的一端的管壁上设置有介质出口,且夹套管的另一端的管壁上设置有介质出口;换热管为碳化硅管。该管道反应系统,包括所述的管道反应器。本实用新型能够应用于高温、高压、强腐蚀、高磨损的极端环境中,应用范围较广,使用寿命较长,且有利于降低维护保养成本。

4.上述的这种管道反应器在应用于环氧大豆油生产时,会存在着一定的缺陷:由于环氧大豆油生产过程中,在对大豆油、双氧水、甲酸混合溶液进行反应时,对于其温度的会有一定的要求,因此在反应的过程中,需要对温度进行控制,而上述的管道反应器的换热方式是将换热管穿设于夹套管中来实现换热的,换热效果并不是很好,而且环氧大豆油生产时,需要的反应时间比较长,即溶液 需要在管道停留很长时间,这样也就需要夹套管、换热管整体都加长,占用空间相对应的也就比较长,生产成本也相应的提高了。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种占用空间小、换热效果好的环氧大豆油生产用管道反应器。

6.为解决上述技术问题,本实用新型的技术方案为:一种环氧大豆油生产用管道反应器,其创新点在于:包括

7.一反应壳体,所述反应壳体为一空心圆柱形结构,在反应壳体内具有一空腔;

8.一设置于反应壳体内的反应组件,所述反应组件包括设置于反应壳体空腔中的若干反应管道,同时反应壳体内的空腔划分为沿着反应壳体的圆周方向依次分布的第一反应区、第二反应区、第三反应区、第四反应区,置于第一反应区内的各个反应管道首尾相连形成s形第一反应管道,置于第二反应区内的各个反应管道首尾相连形成s形第二反应管道,

置于第三反应区内的各个反应管道首尾相连形成s形第三反应管道,置于第四反应区内的各个反应管道首尾相连形成s形第四反应管道,所述第一反应管道的一侧伸出反应壳体外,并连接反应物进料管,另一侧与第二反应管道相连,第二反应管道的另一侧与第四反应管道相连,第四反应管道的另一侧与第三反应管道相连,第三反应管道的另一侧伸出反应壳体外,并连接反应物出料管,所述反应物进料管、反应物出料管分别位于反应壳体幅宽方向的两侧;

9.一设置于反应壳体内的换热组件,所述换热组件包括设置于反应壳体两侧的换热进料口、测温口以及一设置于反应壳体上端的换热出料口,所述换热进料口与反应物进料管分别位于反应壳体长轴方向的两侧,换热出料口位于靠近反应物进料管的一侧,反应壳体内的空腔为换热空腔。

10.进一步的,所述反应壳体内的空腔中还安装有沿着反应壳体的长轴方向并列分布的数个折流板,且相邻的两个折流板上下错开分布,从而使得整个换热空腔形成一s形流通空腔,在折流板上开有容反应管道穿过的通孔。

11.进一步的,所述测温口位于反应壳体的中心位置。

12.本实用新型的优点在于:本实用新型中,通过通过反应组件以及换热组件的配合,将反应壳体内腔划分为四个反应区域,并配合四个s形的反应管道,在有限的空间内,能够最大限度的延长反应物料在反应器内的停留时间,相对应的换热时间也增长了,满足反应的时间和温度的要求,也减少占用面积,降低生产成本。

13.对于反应壳体内安装的错开分布的折流板的设计,使得换热空腔形成一s形流通空腔,从而确保换热介质能够在反应壳体内顺利的流通,避免位于反应壳体下半部分的换热介质无法流通,而影响到换热效果。

14.通过将测温口设计在反应壳体的中心位置,从而能够对四个反应区域的温度同时进行测量,确保温度控制的准确。

附图说明

15.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

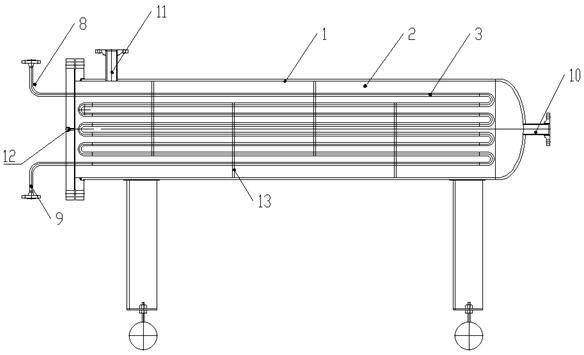

16.图1为本实用新型的环氧大豆油生产用管道反应器的示意图。

17.图2为本实用新型中反应组件的分布示意图。

18.图3为本实用新型中折流板的示意图。

具体实施方式

19.下面的实施例可以使本专业的技术人员更全面地理解本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

20.如图1

‑

图3所示的一种环氧大豆油生产用管道反应器,包括

21.一反应壳体1,反应壳体1为一空心圆柱形结构,在反应壳体1内具有一空腔2。

22.一设置于反应壳体1内的反应组件,反应组件包括设置于反应壳体1的空腔2中的若干反应管道3,同时反应壳体1内的空腔2划分为沿着反应壳体1的圆周方向依次分布的第一反应区4、第二反应区5、第三反应区6、第四反应区7,置于第一反应区4内的各个反应管道首尾相连形成s形第一反应管道41,置于第二反应区5内的各个反应管道首尾相连形成s形

第二反应管道51,置于第三反应区6内的各个反应管道首尾相连形成s形第三反应管道61,置于第四反应区7内的各个反应管道首尾相连形成s形第四反应管道71,所述第一反应管道41的一侧伸出反应壳体1外,并连接反应物进料管8,第一反应管道41的另一侧与第二反应管51道相连,第二反应管道51的另一侧与第四反应管道71相连,第四反应管道71的另一侧与第三反应管道61相连,第三反应管道61的另一侧伸出反应壳体1外,并连接反应物出料管9,反应物进料管8、反应物出料管9分别位于反应壳体1幅宽方向的两侧。

23.一设置于反应壳体1内的换热组件,换热组件包括设置于反应壳体1两侧的换热进料口10、测温口12以及一设置于反应壳体1上端的换热出料口11,换热进料口10与反应物进料管8分别位于反应壳体1长轴方向的两侧,换热出料口11位于靠近反应物进料管8的一侧,反应壳体1内的空腔2即为换热空腔。

24.在反应壳体1内的空腔中还安装有沿着反应壳体1的长轴方向并列分布的数个折流板13,且相邻的两个折流板13之间上下错开分布,从而使得整个换热空腔形成一s形流通空腔,在折流板13上开有容反应管道3穿过的通孔14,如图3所示。对于反应壳体1内安装的错开分布的折流板13的设计,使得换热空腔形成一s形流通空腔,由于换热出料口11、换热进料口10的分布位置的特殊性,容易导致位于反应壳体1的空腔2中的下半部分的换热介质无法顺利的流通,这部分换热介质就会长时间积累在反应壳体1内,相对应的换热介质的温度就会逐渐降低,换热效果就会越来越差,而采用这种s形流通的方式,从而确保换热介质能够在反应壳体1内顺利的流通,保证换热效果。

25.测温口12位于反应壳体1的中心位置。由于反应壳体1内一共划分为四个反应区域,通过将测温口12设计在反应壳体1的中心位置,从而能够对四个反应区域的温度进行综合测量,避免单个的反应区域的温度过高或过低,确保温度控制的准确。

26.在进行反应时,首先,导热油会从换热进料口10进入换热空腔中,并经过折流板13的导向后,呈s形流通,并从换热出料口11流出,从而将整个换热空腔中充满流通的导热油,然后,反应物料从反应物进料管8依次经过第一反应管道41、第二反应管道51、第四反应管道71、第三反应管道61,并与导热油进行换热,以满足反应物料的温度需求,在反应的过程中,从测温口12对温度进行检测,以便调整导热油的温度,反应物料最终会从反应物出料管9流出,完成这个生产工序。

27.通过通过反应组件以及换热组件的配合,将反应壳体内腔划分为四个反应区域,并配合四个s形的反应管道,在有限的空间内,能够最大限度的延长反应物料在反应器内的停留时间,满足反应的时间的要求,也减少占用面积,另外,采用换空腔与反应管道配合的方式来进行加热,随着反应物料在反应器内的停留时间的延长,换热时间也增长了,满足了反应的温度的要求,同时也不需要采用对应长度的换热管,降低了生产成本。

28.本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1