过滤器装置及使用其的弥散氧氮分离装置的制作方法

1.本实用新型涉及医疗器械技术领域,特别涉及一种过滤器装置及使用其的弥散氧氮分离装置。

背景技术:

2.氧氮分离装置是一种分离空气中的氮气和氧气的装置,分为制氮机和制氧机,其中制氧机是一种可提供人呼吸使用的高浓度氧气的设备,制氧机供患有呼吸系统疾病、心血管系统疾病、脑血管疾病、高原反应及高原性疾病的人群进行氧疗,供中老年体弱者、用脑过度的学生和孕妇等人群,以及缺氧环境下工作生活的人群,因为多吸纯氧可以促进血液循环,使头脑清新,并可消除疲劳,有效增进工作效率,因此在日常生活或工作场所中,备有制氧机以方便随时使用,亦为良好的生活方式。

3.制氧机主要由过滤器装置、压缩机、切换阀、排气消音器、分子筛吸附塔、贮存装置、流量调节装置、控制系统、壳体组成。过滤器装置作为制氧机的进气组成,对空气中水分和固体颗粒物的预先去除,可以防止杂质进入压缩机气缸,损坏气缸皮碗,也可防止空气中固体颗粒杂质进入切换阀,影响切换阀膜片正常工作,降低制氧效率,直接影响了制氧机系统的寿命和产品气的气体理化指标。

4.目前,市场上的制氧机进气过滤器装置结构复杂、生产装配复杂、成本高,有的还需要用户自行更换,这也增加了用户的成本。如中国专利cn204952483于2016年01月13日公告的申请号为201520666252.8、专利名称为《一种医用制氧机空气过滤器》的实用新型专利(以下简称“对比文件1”),对比文件1中公开的一种医用制氧机空气过滤器,参考对比文件1的说明书和说明书附图,对比文件1中的筒体a左端通过紧固螺母a与进气管连通,筒体a右端设置筒盖,筒体a内分别设置环形筛板、圆形挡板,圆形挡板设置在环形筛板内部并与圆形挡板相配合,筒体a内设筒体b,筒体b左端与圆形挡板连接并相配合,筒体c左端伸入筒体b内,筒体c右端穿过筒盖后并通过紧固螺母b与出气管连接,筒体c右侧内部竖直设置圆形筛板,,其运用了多个空间分割组合的方式,结构相对复杂,且需要经常更换,作为氧氮分离装置的进气部件,更换耗时耗力。

5.为了改变以上弊端,现有改进的过滤器装置方案中采用为钣金件制造的进气罩,该方案可以参考附图7,钣金件进气罩包括第一进气架61和第二进气架62,但是其加工成型需要多道折弯,然后先由用螺丝把两个钣金件连接在一起,之后分别固定在内机箱和进气侧板上,然后再套上过滤网,整个安装过程需要的螺丝数目为24颗,安装过程较为繁琐,特别是在高海拔地区,空气稀薄,制氧机中的压缩机等部件相较平原地区更容易出现故障,高空室外维修保养作业,工作量较大。钣金件进气罩安装过程为,第一进气架61和第二进气架62用螺丝固定在一起形成进气架部件,然后用双面胶把魔术贴粘在第一进气架61、第二进气架62的外表面,之后将进气架部件固定在进气侧板上,第一进气架61通过10颗螺丝与内机箱4的侧板相固定,第二进气架62通过3颗螺丝与内机箱4相固定,第一进气架61和第二进气架62之间还需要4颗螺丝相互连接,所述的第一进气架61、第二进气架62为q235钢材质制

成的钣金件,两个零件均由多道折弯工艺加工完成,所需工序复杂,制造过程繁琐,加工效率低下,零件成本贵。

6.有鉴于此,如何解决现有技术中存在的过滤器装置结构复杂、生产装配复杂、成本高以及更换耗时耗力等问题,特别是在高海拔地区氧氮分离装置的组装维修保养作业难度高、工作量大而造成过滤器装置的问题更突出,便成为本实用新型所要研究解决的课题。

技术实现要素:

7.本实用新型提供一种过滤器装置及使用其的弥散氧氮分离装置,解决现有技术中存在的过滤器装置结构复杂、生产装配复杂、成本高以及更换耗时耗力等问题,以提供一种结构巧妙、生产简单、更换方便省力的过滤器装置及使用其的弥散氧氮分离装置。

8.为达到上述目的,本实用新型提出了一种过滤器装置,该过滤器装置用于高原环境下弥散氧氮分离装置的空气过滤,包括安装在内机箱进气侧的进气侧部件和套设在进气侧部件上的过滤网,所述进气侧部件包括进气罩和进气侧板,进气侧板朝向内机箱进气侧安装,所述进气罩中设有可供外部进气接头插入的进气空间,所述进气空间位于外部进气接头插入位置的上方,其创新点在于:

9.所述进气罩包括一体成型的下进气架和上进气架;

10.所述下进气架上设有第一边框,所述第一边框从进气罩的一端延伸至另一端,在第一边框的内侧固设有至少二个定位凸台,在边框的内侧还设置有用于支撑第一边框的交错的支撑筋,支撑筋上设有朝向内机箱的进气侧方向延伸的第一支撑柱;

11.所述上进气架在第一边框向上延伸的延伸段上设有两组上下平行的第二边框,两组第二边框之间形成可供外部进气接头插入的进气空间,两组第二边框上在远离第一边框的一侧设置有用于支撑两组第二边框的镂空的支撑架;进气空间在与支撑架所相对的另一侧形成完全敞开的第一开口,在位于上方的第二边框上设有若干个长条状的第二支撑柱,相邻的第二支撑柱之间具有贯通至第一开口的第二开口;两组第二边框上在位于进气空间两侧的位置处设置有支撑立柱;

12.所述过滤网套设在进气罩的下进气架和上进气架上。

13.本实用新型还提出一种弥散氧氮分离装置,所述分离装置使用上述方案中的过滤器装置。所述分离装置还包括内机箱及穿出内机箱的进气接头,所述过滤器装置竖直固定在内机箱的进气侧,由紧固件与定位凸台的配合使进气罩和进气侧板与内机箱相固定,进气接头竖直向上穿过位于下方的第二边框后进入到进气空间中,第二边框的下表面与内机箱的上表面紧密贴合。

14.本实用新型的有关内容解释如下:

15.1. 本实用新型通过对进气侧部件的结构设计布局,使进气罩中特别是上进气架部分的进气面积、过滤面积得到非常大的提升,具体来说是通过对上进气架上两组第二边框、支撑架、第二支撑柱以及支撑立柱的结构设计,以及这些设计使得上进气架在保证具备足够的结构刚度的同时具有第一开口、第二开口及其他可用于进气的部分。上进气架以两组第二边框为主要支撑结构,在第二边框的一侧设置镂空的支撑架,有力得支撑起了上下两个第二边框,并使上进气架的朝后的侧面能够进气;第一开口是完全敞开朝外设置的,因此在上进气架朝前的侧面是完全镂空的,在此部分的缺省对整个零件的刚度影响较小,但

有效的提高了进气面积,给外部进气接头周围流出了足够的进气孔距,减少了整个过滤器装置的进气阻力;第二支撑柱是设置在位于上方的第二边框上的,第二支撑柱起到了提高整个上进气架上侧面强度的作用,位于上进气架上侧面的第二进气口也为上侧面留出一定的进气面积,让气流能从上进气架的上侧面进气;而设置在两组第二边框上在位于进气空间左右两侧的支撑立柱,则是既对第二边框的两侧进行支撑,又能够使上进气架左右两侧具有一定的进气面积,使气流能从上进气架的左右侧面进气。另外,通过上进气架上两组第二边框、支撑架、第二支撑柱以及支撑立柱的结构设计,上进气架在套入过滤网后减少了过滤网与上进气架中各部分的接触面积,使得过滤网的有效过滤面积同样得到了提升。

16.2.在本实用新型中的进气罩部分被设计成了一体化成型的结构,其中对进气罩的一体化成型制作也具有便利性,进气罩沿支撑筋以及定位凸台所在的面进行了分型线的设计,完成了整个零件上、下方向的顺利脱模,无需复杂的机构,同时保证了产品的品质和合格率,第六侧面、第一侧面、支撑筋、定位凸台、第四侧面、第八侧面、第二侧面、第三侧面的出模方向为向上出模,它们的对应面为向下出模,第八侧面、第九侧面共用了同样的第二边框,简化了模具的结构,保持了模具整体的厚度均匀,有效解决了进气罩及相关部件生产时由于结构复杂,解决了现有技术中需用经过多道折弯工艺加工,其所需所需工序复杂、制造过程繁琐、加工效率低下、零件成本贵等问题,整个零件实现了成本更低、工艺更简单、生产效率更高的益处。

17.3.在本实用新型中,进一步的,两个第二边框垂直于第一边框平行设立,支撑立柱与两组第二边框形成凵字形结构,以此来将两个支撑立柱向上进气架的朝前的一侧移了一定的距离,灵活得减少了过滤网与上进气架的左右侧面的接触面积。

18.4.在本实用新型中,进一步的,所述定位凸台、支撑筋、支撑柱不贯通设置于第一边框的前后表面,所述支撑柱比第一边框的高度低0.2至0.6mm,同时支撑柱均匀得布置在下进气架朝后的侧面上,防止过滤网吸合贴在一起,避免影响压缩机的进气量。

19.5.在本实用新型中,进一步的,所述支撑筋包括第一支撑筋、第二支撑筋和第三支撑筋,其中第二支撑筋和第三支撑筋呈90

°

角布置,第一支撑筋与第二支撑筋、第三支撑筋均呈45

°

角设置,第二支撑筋、第三支撑筋的高度为第一边框高度的1/10至2/3,第一支撑筋的高度为第一边框高度的1/10至2/3,三种支撑筋设置在第一边框内支撑整体结构,这样的设计既节省了材料,降低了重量,又提高了结构的刚度。

20.6. 在本实用新型中,进一步的,所述支撑架为两个对称设置的米字型结构,这种结构起到了支撑上下两组第二边框的作用,既提高了塑件强度,又方便了过滤网表面的展开。

21.7. 在本实用新型中,进一步的,所述支撑立柱的下方具有向下凸起的加强筋,提高了位于上方的第二边框的结构强度。

22.8. 在本实用新型中,进一步的,所述过滤网的表面附有一层活性炭层,活性炭层比表面积大,可以提高过滤网的吸附能力和吸附速度,同时去除对人体不利的成分或有臭味的成分。

23.9. 在本实用新型中,进一步的,在位于下方的所述第二边框上设置有若干个横板,横板之间具有可供外部进气接头插入的间隙,上进气架在位于下方第二边框的这一下侧面中是直接与内机箱贴合的,因此也不用起到进气的功能,这样设计能让位于下方的第

二边框更加牢固。所述支撑立柱和横板均沿前后方向设置,在支撑立柱和横板分别与第二边框连接且远离第一边框的连接处设置有圆角。在位于下方的所述第二边框上在远离第一边框的位置处设置有一凸块,该凸块位于两个横板之间,对该受力点进行局部加强。

24.10. 在本实用新型中,在本实用新型中,在本实用新型中,术语

ꢀ“

前”、“后”、

ꢀ“

底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置装配关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

25.11.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义;

26.12. 在本实用新型中,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

27.由于上述方案的运用,本实用新型与现有技术相比具有以下优点和效果:

28.1.本实用新型的上述方案通过对进气侧部件的结构设计布局,使进气罩中特别是上进气架部分的进气面积得到非常大的提升,其中上进气架的朝里的侧面、朝外的侧面、上侧面以及左右侧面都能够进气,也能够防止过滤网吸合贴在一起,避免影响压缩机的进气量,大大提升了过滤网的有效过滤面积,过滤网的吸附面积是原有钣金件进气架方案进气面积的1.5倍,在原先有限的制氧机内部空间中进气过滤面积做到更大,过滤的效果和时间更长,避免用户经常更换,结构新颖简洁,生产方便,而且在弥散式制氧机高原环境、分子筛的正常寿命期限内,不用用户更换过滤器装置,可达到过滤效果;

29.2. 本实用新型的上述方案中进气罩是一体化设计的,采用这样的结构生产方便,不需要很复杂的生产工序,其生产成本也不高,同时一体化的进气罩配合进气侧板和过滤网,可以快速且正确得组装到弥散氧氮分离装置上,大大减少了安装时所需的螺丝数目,安装过程简单,可以很快得将过滤器装置安装好;

30.3. 本实用新型中的进气罩沿支撑筋、定位凸台所在的面进行了分型线的设计,完成了整个零件上、下方向的顺利脱模,无需复杂的机构,同时保证了产品的品质和合格率,第六侧面、第一侧面、支撑筋、定位凸台、第四侧面、第八侧面、第二侧面、第三侧面的出模方向为向上出模,它们的对应面为向下出模,第八侧面、第九侧面共用了同样的第二边框,简化了模具的结构,保持了模具整体的厚度均匀,有效解决了进气罩及相关部件生产时由于结构复杂,解决了现有技术中需用经过多道折弯工艺加工,其所需所需工序复杂、制造过程繁琐、加工效率低下、零件成本贵等问题,整个零件实现了成本更低、工艺更简单、生产效率更高的益处;

31.4.综上可知,本实用新型的技术方案通过对过滤器装置的整体设计,使其结构简单新颖,相较现有技术避免了复杂的钣金件折弯,制造成本低,只需将定位凸台固定到内机箱即可,大大减少了安装所需螺丝数目,安装简单,减少高海拔地区维护氧氮分离装置时的

工作量;同时相较传统的过滤网极大地增加了过滤面积,省去了在高海拔地区维护过滤器装置的工作,在制氧机的正常工作寿命内无需进行更换或清洗过滤器装置。

附图说明

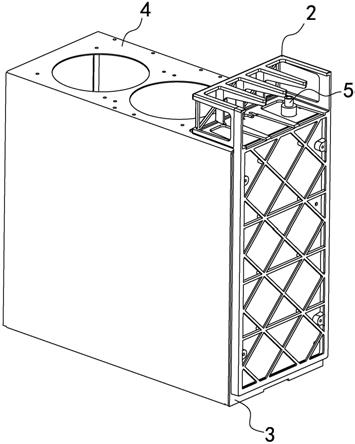

32.附图1为本实用新型实施例一过滤器装置的立体示意图;

33.附图2为本实用新型实施例一过滤器装置的装配示意图;

34.附图3为本实用新型实施例一过滤器装置中进气罩的立体示意图一;

35.附图4为本实用新型实施例一过滤器装置中进气罩的立体示意图二;

36.附图5为本实用新型实施例中进气罩及进气侧板安装到内机箱的安装示意图;

37.附图6为本实用新型实施例二的结构示意图;

38.附图7为现有钣金件进气罩的结构示意图。

39.以上附图各部位表示如下:

40.1、过滤网;

41.2、进气罩;

42.21、下进气架;211、第一边框;212、定位凸台;213、支撑筋;2131、第一支撑筋;2132、第二支撑筋;2133、第三支撑筋;214、第一支撑柱;

43.22、上进气架;221、第二边框;222、进气空间;223、支撑架;224、第一开口;225、支撑立柱;226、第二开口;227、第二支撑柱;228、加强筋;229、横板;2291、凸块;

44.201、第一侧面;202、第二侧面;203、第三侧面;204、第四侧面;205、第五侧面;206、第六侧面;207、第七侧面;208、第八侧面;

45.3、进气侧板;

46.4、内机箱;

47.5、进气接头;

48.61、第一进气架;62、第二进气架。

具体实施方式

49.下面结合附图及实施例对本实用新型作进一步描述,其中,参见附图3中的方位标记,本技术以附图3中所指示的“上”、“前”、“右”的三维坐标系指示的方位进行描述,与“上”、“前”、“右”的反方向则分别是“下”、“后”、“左”。

50.为了更清晰得结合本实用新型实施例的附图进行阐述,参见附图3和附图4,对进气罩2中下进气架21和上进气架22的各个侧面进行定义、标识,在下进气架21的朝前一侧的侧面为第一侧面201、朝后一侧的侧面为第二侧面202,在上进气架22的朝上一侧的侧面为第三侧面203、朝下一侧的侧面为第四侧面204、朝前一侧的侧面为第五侧面205、朝后一侧的侧面为第六侧面206、朝左一侧的侧面为第七侧面207、朝右一侧的侧面为第八侧面208。

51.实施例一

52.参考附图1到附图6,本实用新型实施例一提出了一种过滤器装置,该过滤器装置用于高原环境下弥散氧氮分离装置的空气过滤,包括安装在内机箱4进气侧的进气侧部件和套设在进气侧部件上的过滤网1,所述进气侧部件包括进气罩2和进气侧板3,进气侧板3朝向内机箱4进气侧安装,所述进气罩2中设有可供外部进气接头5插入的进气空间222,所

述进气空间222位于外部进气接头5插入位置的上方;

53.所述进气罩2包括一体成型的下进气架21和上进气架22;所述下进气架21上设有第一边框211,所述第一边框211从进气罩2的一端延伸至另一端,在第一边框211的内侧固设有至少二个定位凸台212,在边框的内侧还设置有用于支撑第一边框211的交错的支撑筋,支撑筋上设有朝向内机箱4的进气侧方向延伸的第一支撑柱214;所述上进气架22在第一边框211向上延伸的延伸段上设有两组上下平行的第二边框221,两组第二边框221之间形成可供外部进气接头5插入的进气空间222,两组第二边框221上在远离第一边框211的一侧设置有用于支撑两组第二边框221的镂空的支撑架223;进气空间222在与支撑架223所相对的另一侧形成完全敞开的第一开口224,在位于上方的第二边框221上设有若干个长条状的第二支撑柱227,相邻的第二支撑柱227之间具有贯通至第一开口224的第二开口226;两组第二边框221上在位于进气空间222两侧的位置处设置有支撑立柱225;所述过滤网1套设在进气罩2的下进气架21和上进气架22上。

54.在实施例一中,通过对上进气架22上两组第二边框221、支撑架223、第二支撑柱227以及支撑立柱225的结构设计,以及这些设计使得上进气架22在保证具备足够的结构刚度的同时具有第一开口224、第二开口226及其他可用于进气的部分。上进气架22以两组第二边框221为主要支撑结构,在第二边框221的一侧设置镂空的支撑架223,有力得支撑起了上下两个第二边框221,并使上进气架22的朝后的侧面能够进气,该进气侧面见图3中的第六侧面206;第一开口224是完全敞开朝外设置的,因此在上进气架22朝前的侧面是完全镂空的,在此部分的缺省对整个零件的刚度影响较小,但有效的提高了进气面积,给外部进气接头5周围流出了足够的进气孔距,减少了整个过滤器装置的进气阻力;第二支撑柱227是设置在位于上方的第二边框221上的,第二支撑柱227起到了提高整个上进气架22上侧面强度的作用,位于上进气架22上侧面的第二进气口也为上侧面留出一定的进气面积,让气流能从上进气架22的上侧面进气;而设置在两组第二边框221上在位于进气空间222左右两侧的支撑立柱225,则是既对第二边框221的两侧进行支撑,又能够使上进气架22左右两侧具有一定的进气面积,使气流能从上进气架22的左右侧面进气。另外,通过上进气架22上两组第二边框221、支撑架223、第二支撑柱227以及支撑立柱225的结构设计,上进气架22在套入过滤网1后减少了过滤网1与上进气架22中各部分的接触面积,使得过滤网1的有效过滤面积同样得到了提升。

55.在上述实施例一中,为了减少过滤网1与进气罩2的接触面积、增大进气面积,两个第二边框221垂直于第一边框211平行设立,支撑立柱225与两组第二边框221形成凵字形结构,以此来将两个支撑立柱225向上进气架22的朝前的一侧移了一定的距离;所述定位凸台212、支撑筋、支撑柱不贯通设置于第一边框211的前后表面,所述支撑柱比第一边框211的高度低0.2至0.6mm,其数值可以采用0.2mm、0.4mm、0.5mm或0.6mm,同时支撑柱均匀得布置在下进气架21朝后的侧面上,防止过滤网1吸合贴在一起,避免影响压缩机的进气量。

56.在上述实施例中,在位于下方的所述第二边框221上设置有若干个横板229,横板229之间具有可供外部进气接头5插入的间隙。在所述支撑立柱225和横板229均沿前后方向设置,在支撑立柱225和横板229分别与第二边框221连接且远离第一边框211的连接处设置有圆角。在位于下方的所述第二边框221上在远离第一边框211的位置处设置有一凸块2291,该凸块2291位于两个横板229之间,对该受力点进行局部加强。上进气架22在位于下

方第二边框221的这一下侧面中是直接与内机箱4贴合的,因此也不用起到进气的功能,这样设计能让位于下方的第二边框221更加牢固.

57.在上述实施例一中,所述支撑筋包括第一支撑筋2131、第一支撑筋2132和第三支撑筋2133,其中第一支撑筋2132和第三支撑筋2133呈90

°

角布置,第一支撑筋2131与第一支撑筋2132、第三支撑筋2133均呈45

°

角设置,第一支撑筋2132、第三支撑筋2133的高度为第一边框211高度的1/10至2/3,其数值可以是1/10、1/5或2/3,第一支撑筋2131的高度为第一边框211高度的1/10至2/3,其数值可以是1/10、2/5或2/3,三种支撑筋设置在第一边框211内支撑整体结构,这样的设计既节省了材料,降低了重量,又提高了结构的刚度。

58.在上述实施例一中,为了提高了塑件强度,方便了过滤网1表面的展开,所述支撑架223为两个对称设置的米字型结构,这种结构起到了支撑上下两组第二边框221的作用。

59.实施例二

60.参见图5所示,本实用新型实施例二提出一种弥散氧氮分离装置,所述分离装置使用上述方案中的过滤器装置。所述分离装置还包括内机箱4及穿出内机箱4的进气接头5,所述过滤器装置竖直固定在内机箱4的进气侧,由紧固件与定位凸台212的配合使进气罩2和进气侧板3与内机箱4相固定,进气接头5竖直向上穿过位于下方的第二边框221后进入到进气空间222中,第二边框221的下表面与内机箱4的上表面紧密贴合。

61.下面对实施例一过滤器装置的其中一种安装方式进行说明:

62.在进行弥散式制氧机过滤器装置的安装时,将进气侧板3部件中的进气侧板3的4个定位凸台212用螺丝固定在内机箱4上,之后将过滤网1沿进气罩2的外形套入其中,过滤网1的第三侧面203、第五侧面205、第六侧面206、第七侧面207、第八侧面208均能进气,过滤网1的吸附面积是原有钣金件进气架方案进气面积的1.5倍,由于进气罩2上的第五侧面205处完全镂空,且进气罩2上的第一支撑筋2131、第一支撑筋2132、第三支撑筋2133的尺寸比较小,所以减少了过滤器和进气罩2的贴合接触面积,增大了进气面积,而这两种过滤方案的进气面积,比起传统的单个圆柱形进气毛毡的方案,面积有了极大的提高,实现了免更换过滤网1,在过滤网1的上部套一个大小合适的橡皮筋固定,沿着进气罩2的外形压紧过滤网1的其余部分,使过滤网1和预先安装的双面胶充分接触,至此完成了整个过滤器装置的安装。气流穿过过滤网1后,由进气接头5进入压缩机进气口,源源不断地为压缩机提供原料。

63.针对上述实施例一和实施例二,本实用新型可能产生的变化描述如下:

64.1.在以上技术方案中,过滤网1可以由涤纶材料制成,其耐酸、碱性能好,同时不怕霉菌,但是本实用新型不以此为限,过滤网1也可以使用其他材料比如腈纶、棉、麻等,或者在过滤网1外表面附有一层活性炭层,活性炭层比表面积大,可以提高过滤网1的吸附能力和吸附速度,同时去除对人体不利的成分或有臭味的成分。

65.2.在以上技术方案中,进气罩2的材料可以是abs或者尼龙,或者其他带有防腐蚀保护的合金材料,其密度低,热流动性能好,便于模具的加工生产制造。

66.3.在以上技术方案中,进气罩2整个结构为轴对称结构,结构简单新颖,具有工程的对称美,但是本实用新型不以此为限,进气罩2也可以采用非对称结构。

67.4.在以上技术方案中,对于过滤网1的安装,可以预先用一节毛刺扣上贴有双面胶的一侧固定其第一侧面201上,在毛刺扣反面也贴上双面胶,然后将过滤网1沿进气罩2的外形与双面胶贴合压紧,以此来完成安装,但是本实用新型不以此为限,对于过滤网1的安装

还可以采用热熔胶、超声焊接等方式进行固定。

68.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1