用于酯化产物的中和/水分离罐及用于酯化产物的中和/水分离方法与流程

用于酯化产物的中和/水分离罐及用于酯化产物的中和/水分离方法

1.相关申请的交叉引用

2.本技术要求2019年9月19日提交的韩国专利申请no.10

‑

2019

‑

0115693的优先权的权益,其全部内容通过引用并入本文。

技术领域

3.本发明涉及一种用于酯化产物的中和/水分离罐及用于酯化产物的中和/水分离方法,更具体地,涉及一种用于酯化产物的中和/水分离罐及用于酯化产物的中和/水分离方法,其中,在制备增塑剂时,中和反应和水分离这两者都会良好地发生,由此提高了效率。

背景技术:

4.直到20世纪,邻苯二甲酸酯类增塑剂占全球增塑剂市场的92%(参见穆斯塔菲兹

·

拉赫曼(mustafizur rahman)和克里斯多夫s.布雷泽尔(christopher s.brazel)的“增塑剂市场:对传统增塑剂的评估和应对新挑战的研究趋势”(“the plasticizer market:an assessment of traditional plasticizers and research trends to meet new challenges”),高分子科学进展2004,29,1223

‑

1248)。邻苯二甲酸酯类增塑剂是一种添加剂,用于主要赋予聚氯乙烯(以下称为pvc)以柔性、耐久性和耐寒性并在熔融过程中降低粘度以提高加工性。邻苯二甲酸酯类增塑剂以各种含量被添加到pvc中,并且广泛用于从诸如刚性管的刚性产品到由于其柔软并且柔韧性好而可以用于诸如食品包装材料、血袋、地板材料等的柔性产品的各种应用中。因此,它比任何其它材料与现实生活都更紧密相关,并且可能无法避免与人体的直接接触。

5.然而,尽管邻苯二甲酸酯类增塑剂具有与pvc相容性以及优异的柔软度赋予能力,但近来关于邻苯二甲酸酯基增塑剂的有害性存在如下争议:当在现实生活中使用时,邻苯二甲酸酯类增塑剂可能会从pvc产品中泄漏出来,并作为可疑的内分泌干扰(环境激素)物质和达到重金属水平的致癌物起作用(请参阅nr詹久阿(nr janjua)等的“在人体的全身局部应用、生殖和甲状腺激素水平后,邻苯二甲酸二乙酯、邻苯二甲酸二丁酯和对羟基苯甲酸丁酯的系统吸收”(“systemic uptake of diethyl phthalate,dibutyl phthalate,and butyl paraben following whole

‑

body topical application and reproductive and thyroid hormone levels in humans”),《环境科学与技术》,2008,42,7522

‑

7527)。特别地,自从20世纪60年代美国发表报告最常用的邻苯二甲酸酯类增塑剂邻苯二甲酸二异辛酯(di

‑

(2

‑

ethylhexyl)phthalate,dehp)从pvc产品中泄漏出来,20世纪90年代人们对环境激素的兴趣日益增加,并且全球环境法规已出台以及关于邻苯二甲酸酯类增塑剂对人体危害的各种研究已经开始进行。

6.因此,为了应对由于邻苯二甲酸酯类增塑剂的泄漏引起的环境激素问题和环境法规,许多研究人员已经进行了研究以开发不包含在邻苯二甲酸酯类增塑剂生产中使用的邻苯二甲酸酐的新的替代性的非邻苯二甲酸酯类增塑剂,或可抑制邻苯二甲酸酯类增塑剂泄

漏的泄漏抑制技术,以极大地降低了对人体的危害并符合环境标准。

7.作为非邻苯二甲酸酯类增塑剂,对苯二甲酸酯类增塑剂已经受到关注,因为在物理性质方面它与邻苯二甲酸酯类增塑剂相当,但是没有环境问题。已经开发了多种对苯二甲酸酯类增塑剂,并且已经积极地进行了对具有优异物理性质的对苯二甲酸酯类增塑剂的开发的研究以及这种对苯二甲酸酯类增塑剂的制备设备的研究。在工艺设计方面,需要更有效、更经济和更简单的工艺设计。

技术实现要素:

8.技术问题

9.本发明的目的是提供一种用于酯化产物的中和/水分离罐及用于酯化产物的中和/水分离方法,其中,当制备增塑剂时,中和反应和水分离两者都良好地发生以提高效率。

10.本发明的目的不限于上述目的,本领域技术人员根据以下描述将清楚地理解本文中未描述的其他目的。

11.技术方案

12.用于实现上述目的的根据本发明实施例的用于酯化产物的中和/水分离罐包括:中和部,包含醇和酯化合物的粗产物混合物、中和剂和水被输入所述中和部中以产生中和混合物;水分离部,所述水分离部将中和混合物分为浮层和水层;第一分隔壁,所述第一分隔壁从底面向上延伸以提供上通道,并且中和部和水分离部通过所述第一分隔壁被隔开;以及第二分隔壁,所述第二分隔壁从顶板向下延伸以提供下通道,其中,所述水分离部包括:第一水分离部,中和混合物从中和部经由上通道被引入到所述第一水分离部中;以及第二水分离部,中和混合物从第一水分离部经由下通道被引入到所述第二水分离部中,其中,第一水分离部和第二水分离部通过第二分隔壁被隔开。

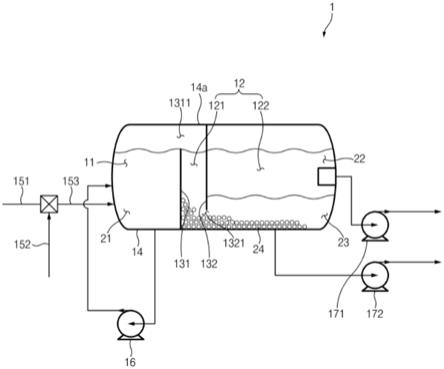

13.此外,中和/水分离罐可以进一步包括第一排放泵,该第一排放泵被配置成将浮层中包含的所得产物从第二水分离部的侧壁排放到外部。

14.此外,中和/水分离罐还可以进一步包括第二排放泵,该第二排放泵被配置成将水层中包含的沉淀的盐从水分离部的底面中排放到外部。

15.此外,中和/水分离罐可以进一步包括循环泵,该循环泵被配置成将中和混合物从中和部中排放出来,并将中和混合物再次输入到中和部中。

16.此外,中和/水分离罐可以进一步包括螺旋桨式搅拌器,所述螺旋桨式搅拌器安装在中和部中以搅拌中和混合物。

17.此外,水分离部的底面可以朝向其中心逐渐向下倾斜。

18.此外,该倾斜可以在5

°

至45

°

的范围内。

19.此外,中和部的底面可以朝向其中心逐渐向下倾斜。

20.此外,上通道的高度可以是第一分隔壁的高度的10%至50%。

21.此外,下通道的高度可以是第二分隔壁的高度的10%至50%。

22.用于实现上述目的的根据本发明的实施例的用于酯化产物的中和/水分离方法包括:将包含醇和酯化合物的粗产物混合物、中和剂和水输入到中和/水分离罐的中和部中的步骤;将粗产物混合物、中和剂和水进行混合以产生中和混合物的步骤;将中和混合物经由上通道引入到水分离部的第一水分离部中的步骤;将中和混合物经由下通道引入到水分离

部的第二水分离部中的步骤;将中和混合物分成浮层和水层的步骤;以及将浮层中包含的所得产物排放到外部的步骤。

23.此外,在产生中和混合物的步骤中,循环泵可以将中和混合物从中和部中排放出来,并将中和混合物再次输入到中和部中。

24.此外,在产生中和混合物的步骤中,可以使用螺旋桨式搅拌器搅拌中和混合物。

25.此外,水分离部的底面可以朝向其中心逐渐向下倾斜,并且水层中包含的沉淀的盐可以被收集到水分离部的底面的中心。

26.其他实施例的细节包括在详细描述和附图中。

27.有益效果

28.本发明的实施例可以至少具有以下效果。

29.由于在其中发生中和反应的中和部以及在其中发生水分离的水分离部分开设置,所以中和反应和水分离这两者均可以良好地发生以提高效率。

30.此外,由于中和部和水分离部被组合为一个中和/水分离罐,所以可以不需要单独的输送泵,因此总体积不会增加,结构可以简化,并且可以防止盐积累的问题发生。

31.本发明的效果不受前述描述限制,因此,在本说明书中涉及更多不同的效果。

附图说明

32.图1是根据现有技术的中和/水分离罐的示意图,所述中和/水分离罐被组合以使中和以及水分离两者一起发生。

33.图2是根据现有技术的中和/水分离装置的示意图,在中和/水分离装置中,中和罐与水分离罐彼此分离。

34.图3是根据本发明的第一实施例的中和/水分离罐的示意图。

35.图4是根据本发明的第二实施例的中和/水分离罐的示意图。

36.图5是根据本发明的第三实施例的中和/水分离罐的示意图。

37.图6是根据本发明的第四实施例的中和/水分离罐的示意图。

具体实施方式

38.通过参考附图描述的以下实施例来阐明本发明的优点和特征及其实现方法。然而,本发明可以以不同的形式来实施,并且不应被解释为限于本文中所阐述的实施例。相反,提供这些实施例以使得本公开是透彻和完整的,并将向本领域技术人员充分传达本发明的范围。此外,本发明仅由权利要求的范围限定。在整个说明书中,相同的附图标记指代相同的部件。

39.除非本发明中使用的术语被不同地定义,否则本文中使用的所有术语(包括技术和科学术语)的含义与本领域技术人员通常理解的含义相同。而且,除非在说明书中清楚和明显地定义,否则在常用字典中定义的术语不被理想地或过度地解释为具有形式含义。

40.在下面的描述中,技术术语仅用于解释特定的示例性实施例,而不限制本发明。在本说明书中,单数形式的术语可以包括复数形式,除非特别指出。“包括”和/或“包含”的含义不排除提及的部件之外的其他部件。

41.在下文中,将参考附图详细描述优选实施例。

42.图1是根据现有技术的中和/水分离罐的示意图,所述中和/水分离罐被组合以使中和以及水分离两者一起发生。

43.为了制备增塑剂,主要进行混合步骤、中和步骤、水分离步骤、纯化步骤和过滤步骤。在混合步骤中,将羧酸和醇混合以引起酯化反应,由此产生包含醇和酯化合物的粗产物混合物。在中和步骤中,将作为碱性水溶液的中和剂混合到粗产物混合物以中和粗产物混合物。在水分离步骤中,将中和混合物分成包含有机物的浮层22和包含盐24的水层23。在纯化步骤中,当所得产物从浮层22中排放时,残留的醇被去除。然后,在过滤步骤中,使用过滤器来过滤所得产物,以获得作为最终产物的增塑剂。

44.在各个步骤中,如图1所示,根据现有技术的中和以及水分离方法在具有单个组合容器形式的中和/水分离罐3中执行。另外,中和/水分离罐3的内部被分隔壁33划分为第一空间31和第二空间32。分隔壁33从中和/水分离罐3的底面34向上延伸以形成上通道331。

45.首先,将粗产物混合物经由第一入口351输入到中和/水分离罐3的第一空间31中,并且将作为碱性水溶液的中和剂和水经由第二入口352也输入第一空间31中。然后,与第一空间31连接的循环泵36工作以将粗产物混合物、中和剂和水混合并中和,由此产生中和混合物21。然后,立即将混合物21分为包含有机物的浮层22和包含盐24的水层23。当中和混合物21的水位高于分隔壁33的高度时,浮层22溢出而经由设置在分隔壁33上方的上通道331流入第二空间32中。此外,与第二空间32连接的第一排放泵371工作以将所得产物从浮层22排放到外部。在第一空间31中沉淀的盐24没有经由上通道331流入第二空间32中,而是在第一空间31的下部中沉淀。沉淀的盐24通过与第一空间31连接的第二排放泵372从水层23排放到外部。

46.然而,在外部能量施加到第一空间31内的中和混合物21使得中和混合物21快速流动时,可以良好地发生中和反应。当外部能量未施加到中和混合物21而留下中和混合物21时,可以良好地发生水分离。即,由于中和反应和水分离良好地发生的条件相互矛盾,因此中和反应和水分离两者可能不能良好地发生,因此存在效率降低的问题。

47.图2是根据现有技术的中和/水分离装置3a的示意图,在所述中和/水分离装置3a中,中和罐31a与水分离罐32a彼此分开。

48.为了解决上述问题,如图2所示,中和罐31a和水分离罐32a单独地彼此分开。即,将粗产物混合物经由第一入口351a输入到中和/水分离罐3a的中和罐31a中,并且将作为碱性水溶液的中和剂和水经由第二入口352a也输入到中和罐31a中。然后,与中和罐31a连接的循环泵36a工作以将粗产物混合物、中和剂和水混合并中和,由此产生中和混合物21。另外,通过使用输送泵38将中和混合物21输送到水分离罐32a。水分离罐32a的内部被分隔壁33a分隔成第一空间321和第二空间322。另外,分隔壁33a从水分离罐32a的底面向上延伸以形成上通道331a。

49.当中和混合物21经由输送泵38输入第一空间321中时,中和混合物21立即被分成包含有机物的浮层22和包含盐24的水层23。当中和混合物21的水位高于分隔壁33a的高度时,浮层22溢出而通过设置在分隔壁33a上方的上通道331a流入第二空间322中。而且,与第二空间322连接的第一排放泵171工作以将所得产物从浮层22排放到外部。沉淀的盐24通过与第一空间321连接的第二排放泵172从水层23排放到外部。因此,在中和罐31a中,外部能量施加到中和混合物21,因此中和反应良好地发生。在水分离罐32a中,外部能量未施加到

中和混合物21而留下中和混合物21,因此很好地发生了水分离,从而提高了效率。

50.然而,由于中和/水分离装置3a需要单独的输送泵38,所以存在总体积增大并且结构复杂的问题。另外,当中和/水分离装置3a的工作停止时,中和混合物21可能残留在输送泵38中,并且盐24可能会沉淀。当盐24在输送泵中累积时,输送泵内的压力增大,因此,泵的效率和寿命降低。

51.图3是根据本发明的第一实施例的中和/水分离罐1的示意图。

52.根据本发明的第一实施例,由于在其中发生中和反应的中和部11与在其中发生水分离的水分离部12设置为彼此分离,因此中和反应和水分离这两者均可以良好地发生以提高效率。另外,由于将中和部11和水分离部12组合成一个中和/水分离罐1,所以不需要单独的输送泵,因此总体积不会增大,并且结构简化,并且防止了盐24积累。

53.为此,根据本发明实施例的用于酯化产物的中和/水分离罐1包括:中和部11,将包含醇和酯化合物的粗产物混合物、中和剂和水输入中和部11中以产生中和混合物21;水分离部12,水分离部12将中和混合物21分为浮层22和水层23;第一分隔壁131,第一分隔壁131从底面14向上延伸以提供上通道1311,并且中和部11和水分离部12通过该第一分隔壁131分隔开;以及第二分隔壁132,第二分隔壁132从顶板14a向下延伸以在水分离部12中提供下通道1321。水分离部12包括:第一水分离部121,中和混合物21从中和部11经由上通道1311被引入第一水分离部121中;以及第二水分离部122,中和混合物21从第一水分离部121经由下通道1321被引入第二水分离部122中,并且第一水分离部121和第二水分离部122通过第二分隔壁132分隔。

54.为了制备如上所述的增塑剂,其首先进行混合步骤。在混合步骤中,当将羧酸和醇混合以引起酯化反应时,产生包含醇和酯化合物的粗产物混合物。

55.此处,羧酸可以是具有2至24个碳原子的烷基羧酸、具有3至24个碳原子的环烷基羧酸、具有6至24个碳原子的芳族羧酸,或它们的混合物。例如、羧酸可以选自辛酸(caprylic acid)、己酸、月桂酸、辛酸(octanoic acid)、癸酸、十二烷酸、乙酸(ethanoic acid)、丙酸、丁酸、戊酸、己酸、乙基己酸、环己烷甲酸、苯甲酸、环己烷1,2

‑

二羧酸、环己烷1,3

‑

二羧酸、环己烷1,4

‑

二羧酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸及其组合,优选为环己烷1,2

‑

二羧酸、环己烷1,3

‑

二羧酸、环己烷1,4

‑

二羧酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸或其组合,但不限于此。

56.醇可以是具有c1

‑

c20烷基的脂族醇,优选为具有c3

‑

c10烷基的脂族伯醇。在此,这些醇可以具有直链或支链烷基,并且是在结构异构体之间的混合醇,并且可以将具有不同碳数的醇添加作为混合物。

57.醇组分和羧酸的酯化反应可以在催化剂的存在下进行。在醇的酯化反应中通常使用的材料可以用作催化剂。例如,催化剂可以是选自以下所列中的一种或多种:酸催化剂,例如硫酸、盐酸、磷酸、硝酸、对甲苯磺酸、甲磺酸、乙磺酸、丙磺酸、丁磺酸和烷基硫酸;金属盐,例如乳酸铝、氟化锂、氯化钾、氯化铯、氯化钙、氯化铁和磷酸铝;金属氧化物,例如杂多酸;以及有机金属,例如天然/合成沸石、阳离子和阴离子交换树脂、钛酸四烷基酯及其聚合物,但不限于此。

58.接下来,进行用碱性中和剂中和粗产物混合物的中和步骤以及将中和混合物分成浮层22和水层23的水分离步骤。如图3所示,根据本发明的第一实施例的用于酯化产物的中

和/水分离方法在具有单个组合容器形式的中和/水分离罐1中进行。另外,中和/水分离罐1的内部通过第一分隔壁131划分为中和部11和水分离部12。

59.中和部11提供了包含醇和酯化合物、中和剂和水的粗产物混合物被输入以产生中和混合物21的空间。如图3所示,配置为从中和部11排放中和混合物21并将中和混合物21再次输入中和部11中的循环泵16可以连接到中和部11。循环泵16可以工作使得中和混合物21被快速且均匀地搅拌和中和。

60.水分离部12提供在其中容纳中和混合物21以将其分成浮层22和水层23的空间。在此,浮层22是包含有机物以在之后用作增塑剂的部分,水层23是包含通过中和反应产生的水和盐24的部分。

61.第一分隔壁131将中和部11与水分离部12分隔开。因此,外部能量可以仅施加到中和部11,因此,可以更有效地发生中和反应和水分离。第一分隔壁131从中和/水分离罐1的底面14向上延伸,以在其上方形成上通道1311。即,中和部11和水分离部12没有被第一分隔壁131完全隔离,而是通过上通道1311彼此连接。因此,当在中和部11中进行中和的中和混合物21的水位高于第一分隔壁131时,中和混合物21溢出而通过设置在第一分隔壁131上方的上通道1311流到水分离部12。

62.优选地,上通道1311的高度为第一分隔壁131的高度的10%至50%。如果上通道1311的高度低于第一分隔壁131的高度的10%,则过多量的粗产物混合物、中和剂和水可能被输入而引起中和混合物21的溢出。另外,如果上通道1311的高度高于第一分隔壁131的高度的50%,则可能在中和反应充分地进行之前中和混合物21被立即引入水分离部12中。

63.水分离部12的内部通过第二分隔壁132划分为第一水分离部121和第二水分离部122。第一水分离部121提供了将中和部11和水分离部12彼此间隔开的空间。另外,第二水分离部122提供了容纳中和混合物21而划分为浮层22和水层23的空间。中和混合物21具有大的动能以经由上通道1311从中和部11流入第一水分离部121中。另外,中和混合物21经由下通道1321从第一水分离部121流入第二水分离部122中。这里,由于中和部11和第二水分离部122被第一水分离部121彼此间隔开,所以中和混合物21的动能在第二水分离部122中降低。因此,中和混合物21的水分离可以良好地发生,使得中和混合物21被更迅速和清楚地划分为浮层22和水层23。

64.第二分隔壁132将第一水分离部121与第二水分离部122分隔开。结果,在将中和混合物21输入第二水分离部122中时,动能显著降低,因此可以更有效地进行水分离。第二分隔壁132从中和/水分离罐1的顶部14a向下延伸,以在其下方形成下通道1321。即,第一水分离部121和第二水分离部122未被第二隔壁132完全隔离,而是通过下通道1321彼此连接。因此,输入第一水分离部121中的中和混合物21通过设置在第二分隔壁132下方的下通道1321自然地流入第二水分离部122中。

65.优选地,下通道1321的高度为第二分隔壁132的高度的10%至50%。如果下通道1321的高度低于第二分隔壁132的高度的10%,则中和混合物21的流量可能显著减少,并且整个处理时间可能被过度消耗。另外,如果下通道1321的高度高于第二分隔壁132的高度的50%,则由于中和部11和第二水分离部122未被第一水分离部121充分地彼此间隔开,流入第二水分离部122中的中和混合物21的动能可能不会显著地降低,因此水分离效率可能会降低。

66.用于将浮层22中包含的所得产物排放到外部的第一排放泵171可以连接到第二水分离部122的侧壁。第一排放泵171在与浮层22漂浮的位置相对应的高度处连接到第二水分离部122的侧壁。由于可以通过第一入口151和第二入口152调节要输入的粗产物混合物、中和剂和水的量以及将通过第一排放泵171排放的所得产物的量,因此可以容易地调节浮层22漂浮的位置。即,当要输入的量增加或要排放的量减少时,浮层22漂浮的位置的高度可能增大,而当要输入的量减少或要排放的量增加时,浮层22漂浮的位置的高度可能降低。然而,由于优选地浮层22漂浮到至少比下通道1321的位置高的位置,因此第一排放泵171可以连接到高于下通道1321的位置。

67.用于将水层23中包含的沉淀的盐24排放到外部的第二排放泵172可以连接到水分离部12的底面14。当中和混合物21流过第一水分离部121和第二水分离部122时,中和混合物21可以划分为浮层22和水层23,并且水层23中包含的盐24可以沉淀在水分离部12的下部。盐24是在粗产物混合物被中和剂中和的同时生成酸性阴离子和碱性阳离子的化合物。因此,第二排放泵172连接到第二水分离部122的底面14以将沉淀的盐24从水层23排放到外部。

68.根据本发明的一个实施例的用于酯化产物的中和/水分离方法包括:将包含醇和酯化合物的粗产物混合物、中和剂和水输入中和/水分离罐1的中和部11中的步骤;将粗产物混合物、中和剂和水混合以产生中和混合物21的步骤;将中和混合物21通过上通道1311引入到水分离部12的第一水分离部121中的步骤;将中和混合物21通过下通道1321引入到水分离部12的第二水分离部122中的步骤;将中和混合物21分为浮层22和水层23的步骤;以及将浮层22中包含的所得产物排放到外部的步骤。

69.具体地,首先,将包含醇和酯化合物的粗产物混合物经由第一入口151输入中和/水分离罐1的中和部11中,并且将作为碱性水溶液的中和剂和水经由第二入口152也输入中和部11中。另外,将粗产物混合物、中和剂和水彼此混合以被中和,由此产生中和混合物21。诸如碱金属氢氧化物、碱土金属氢氧化物或其混合物的碱性物质的水溶液可以用作中和剂。例如,naoh水溶液或koh水溶液可以用作中和剂。

70.此外,与中和部11连接的循环泵16工作。循环泵16将中和混合物21从中和部11排放出来,然后将中和混合物21再次输入中和部11中。因此,中和混合物21可以快速且均匀地被中和。

71.可以将粗产物混合物通过第一入口151单独输入中和罐中,并且可以将中和剂和水经由第二入口152分别地输入中和罐中。然而,如图3所示,可以在输入粗产物混合物、中和剂和水的同时将第一入口151和第二入口152彼此连接。其结果,粗产物混合物、中和剂和水可以在输入中和罐中之前预先进行混合,然后通过第三入口153输入中和罐中。因此,与稍后描述的循环泵16仅对中和混合物21进行中和而工作的情况相比,中和混合物21可以更迅速且均匀地被中和。

72.当在中和部11中被中和的中和混合物21的水位高于第一分隔壁131时,中和混合物21溢出以流到水分离部12,具体地,通过设置在第一分隔壁131上方的上通道1311流到第一水分离部121。此外,输入第一水分离部121中的中和混合物21经由设置在第二分隔壁132下方的下通道1321自然地流入第二水分离部122中。

73.如上所述,第一水分离部121提供将中和部11和第二水分离部122彼此间隔开的空

间。因此,由于被引入到第二水分离部122中的中和混合物21的动能降低,因此中和混合物21更迅速且更清楚地被分为浮层22和水层23。另外,与第二水分离部122的侧壁连接的第一排放泵171工作以将所得产物从浮层22排放到外部。排放的所得产物可以进行作为后续步骤的除去醇的纯化步骤、以及过滤步骤以产生最终产物,并且该最终产物可以用作增塑剂。另外,与水分离部12的底面14连接的第二排放泵172将水层23中包含的盐24排放到外部。

74.在上述方法中,中和反应和水分离两者均良好地发生以提高效率。此外,由于将中和部11和水分离部12组合成一个中和/水分离罐1,所以不需要单独的输送泵,因此总体积不增加并且结构简化,并且防止盐24积累。

75.图4是根据本发明第二实施例的中和/水分离罐1a的示意图。

76.根据本发明的第一实施例,循环泵16连接到中和部11。循环泵16将中和混合物21从中和部11排放出来,然后将中和混合物21再次输入到中和部11中。其结果,中和混合物21可以快速且均匀地搅拌和中和。

77.然而,如图4所示,在根据本发明的第二实施例的中和/水分离罐1a中,螺旋桨式搅拌器18连接到中和部11。螺旋桨式搅拌器18是如下的搅拌器:至少一个螺旋桨设置在长杆上以浸渍在液体中并且杆转动以搅拌液体。如图4所示,螺旋桨式搅拌器18可以设置为两个,但不限于此。例如,可以设置各种数量的螺旋桨。另外,螺旋桨式搅拌器18可以基本上垂直于中和部11安装,但不限于此。例如,螺旋桨式搅拌器18可以以各种方式进行安装,例如,安装为倾斜或者水平地安装。

78.由于安装了螺旋桨式搅拌器18,因此,与循环泵16的总体积相比,中和/水分离罐1的总体积可以减小,因此可以易于安装,并且可以将中和混合物21更快速和更均匀地搅拌。

79.根据本发明的第一实施例,第一入口151和第二入口152在处理过程中彼此连接,以将粗产物混合物、中和剂和水预先混合,然后经由第三入口153输入中和罐中。然而,根据本发明的第二实施例,由于使用螺旋桨式搅拌器18代替循环泵16,因此中和混合物21可以被更快速和更均匀地搅拌。因此,第一入口151a和第二入口152a不需要在处理过程中彼此连接,因此粗产物混合物经由第一入口151a单独输入到中和罐中,并且中和剂和水经由第二入口152a分别输入到中和罐中。

80.图5是根据本发明的第三实施例的中和/水分离罐1b的示意图。

81.根据本发明的第一实施例和第二实施例,中和/水分离罐1和中和/水分离罐1a中的每一者的底面14是平坦的。然而,如果水分离部12的底面14是平坦的,则沉淀的盐24分散在水分离部12的底面14上。因此,可能不能容易地通过第二排放泵172将盐24排放到外部。

82.在根据本发明的第三实施例的中和/水分离罐1b中,如图5所示,水分离部12a的底面141可以朝向其中心逐渐倾斜。即,水分离部12a的底面141可以具有圆锥形状。另外,第二排放泵172可以连接到水分离部12a的底面141的中心。因此,当盐24沉淀时,盐24被收集到水分离部12a的底面141的中心,并且第二排放泵172可以容易地将沉淀的盐24排放到外部。

83.当中和/水分离罐1的工作停止时,盐24也可能沉淀在中和部11中。然而,根据本发明的第一实施例和第二实施例,由于中和部11的底面14是平坦的,所以沉淀的盐24分散在中和部11的底面14上。特别地,当中和/水分离罐1停止很长时间时,在中和部11的底面14的拐角处沉淀的盐24可能积累并固化。其结果,即使中和/水分离罐1再次工作,盐24也不会与中和混合物21混合并残留在中和罐的底面14的拐角处。

84.在根据本发明的第三实施例的中和/水分离罐1b中,如图5所示,中和部11a的底面142可以朝向其中心逐渐倾斜。即,中和部11a的底面142也可以具有圆锥形状。另外,循环泵16可以连接到中和部11a的底面142的中心。因此,即使中和/水分离罐1停止很长时间,沉淀的盐24也被收集到中和部11a的底面142的中心。另外,当中和/水分离罐1再次工作时,循环泵16将中和混合物21与沉淀盐24一起从中和部11a中排出,并且将中和混合物21再次输入到中和部11a中。因此,可以防止在中和部11a的底面142上沉淀的盐24积累和固化。

85.图6是根据本发明的第四实施例的中和/水分离罐1c的示意图。

86.如图6所示,在本发明的第四实施例的中和/水分离罐1c中,螺旋桨式搅拌器18连接到中和部11a。因此,与循环泵16的总体积相比,可以减小中和/水分离罐1的总体积,可以易于安装,并且中和混合物21可以被更快速和更均匀地搅拌。

87.另外,水分离部12a的底面141可以朝向其中心逐渐向下倾斜。而且,第二排放泵172可以连接到水分离部12a的底面141的中心。因此,当盐24沉淀时,盐24被收集到水分离部12a的底面141的中心,并且第二排放泵172可以容易地将沉淀的盐24排放到外部。

88.另外,中和部11a的底面142可以朝向其中心逐渐向下倾斜。而且,循环泵16可以连接到中和部11a的底面142的中心。因此,可以防止在中和部11a的底面142上沉淀的盐24积累和固化。

89.本发明所属技术领域的普通技术人员将理解,在不改变技术思想或基本特征的情况下,可以以其他特定形式来实施本发明。因此,以上公开的实施例应被认为是说明性的而不是限制性的。因此,本发明的范围由所附权利要求书而不是前面的描述和本文中描述的示例性实施例来限定。在本发明的权利要求的等同物的含义内和在权利要求范围内进行的各种修改被认为是在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1