一种制氢装置的制作方法

1.本发明涉及化工设备技术领域,具体而言,涉及一种制氢装置。

背景技术:

2.随着常规能源的有限性以及环境问题的日益凸出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选,而在制氢过程中,需要对制氢的环境有严格要求,以发生意外。

3.现有技术中,特别是工业领域对制氢的应用中,存在以下两点问题:

4.1)现有用于制氢的设备通常由多个反应炉独立设置,而由于用以制氢的设备通常体积巨大,由此而造成对占地面积的利用率低下的问题;

5.2)由于制氢发生炉与蒸气发生炉两者独立设置,通过外设管道连通二者进而可将在蒸气发生炉中产生的蒸气传送至制氢发生炉内,但在该过程中容易导致蒸气的温度发生变化,可能导致其部分液化等情况,从而对制氢过程造成影响。

技术实现要素:

6.本发明解决的问题是现有技术中的制氢设备的占地空间利用率低下的技术问题,通过将制氢的设备组合设置,在保证其制氢效率的前提下,提高占地空间的利用率。

7.为解决上述问题,本发明提供一种制氢装置,包括蒸气发生部,设有密封的蒸气反应空间,所述蒸气发生部一端开有至少一个蒸气材料入口,而在所述蒸气发生部靠近顶部的一端开有蒸气出口;第一加热组件,设于所述蒸气反应空间内;制氢发生部,套设在所述蒸气发生部的外侧,与所述蒸气发生部之间形成密封的制氢反应空间,开设有氢气出口;蒸气输送通道,连通所述蒸气出口至所述制氢反应空间;制氢催化剂,设于所述制氢反应空间内;第二加热组件,设于所述制氢反应空间内。

8.本实施例中,通过将所述制氢发生部套设于所述蒸气发生部的外部,实现了二者结合为一体进行制氢作业的效果,一方面,利用所述蒸气发生部和所述制氢发生部的结合使用,提高了整体设备对占地空间的利用率,另一方面,由于所述蒸气发生部与所述制氢发生部之间为套设关系,可通过所述蒸气输送通道内部连通所述蒸气反应空间与所述制氢反应空间,避免制取的蒸气经由外部管道而造成该过程中对所述蒸气的温度影响,从而对后续制氢过程造成影响,所以所述蒸气输送通道的内部设计,能够提高制氢效果。

9.进一步的,所述第一加热组件为热废气。

10.本实施例中,将所述热废气作为加热条件,对设于所述蒸气反应空间内的蒸气材料进行加热,从而制取得到蒸气,该过程中利用对外界排放的热废气进行再利用,实现了节能效果。

11.进一步的,所述第二加热组件为电加热器。

12.本实施例中,在所述制氢发生部内设置所述电加热器,在所述制氢催化剂的催化

作用下对从所述蒸气发生部制取得到的蒸气进行反应。从而得到氢气。通过所述电加热器的电加热,能够在所述制氢反应空间内形成稳定的高温环境。

13.进一步的,所述蒸气发生部包括:蒸气收集室,其设有蒸气收集空间;第一加热反应室,设于所述蒸气收集室的一侧,其包括第一加热反应空间;第二加热反应室,其设有第二加热反应空间,与所述蒸气收集室夹设所述第一加热反应室;其中,所述至少一个蒸气材料入口连通所述第二加热反应空间;至少一个第一连接通孔连通所述第一加热反应空间与所述第二加热反应空间,至少一个第二连接通孔连通所述第一加热反应空间与所述蒸气收集空间。

14.进一步的,所述热废气设于所述第二加热反应空间,所述电加热器还可以设于所述蒸气收集室和/或所述第二加热反应室。

15.本实施例中,所述热废气作为加热条件对设于所述第二加热空间内的所述蒸气材料进行加热而制取得到蒸气,而所述电加热器以辅助加热,当所述电加热器设于所述第二加热反应室时,可进一步提高制取蒸气的效率,具体来说,一方面,在所述第二加热反应空间内形成稳定的加热环境,防止所述热废气经过一定时间后温度下降而影响整个制取蒸气的效率,另一方面来说,同时也避免经由所述蒸气材料入口进入的所述热废气的温度不一致而对整个制取蒸气的效率造成影响。

16.进一步的,所述第一加热反应室设有连通热废气空间的废气出口和设于所述热废气空间内的蒸气管道;所述第二加热反应室包括第三加热反应空间和设于所述第二加热反应空间内的至少一个加热管道,每一个所述加热管道设有第四加热反应空间;其中,所述至少一个第一连接通孔连通所述蒸气管道的一端,所述第二连接通孔连通其相对的另一端,每一个所述加热管道的所述第四加热反应空间连通所述热废气空间。

17.本实施例中,每一个所述加热管道连接所述蒸气材料入口,用以通入热废气至每一个所述第四加热反应空间内,从而对设于所述第三加热反应空间内的蒸气材料进行加热,使制得的蒸气能够通过所述蒸气管道通入所述蒸气收集室,而在整个蒸气制取反应过程中,使所述热废气能够先后经过所述蒸气材料入口、所述加热管道、所述热废气空间和废气出口,从而实现与外界之间的热废气循环利用的效果。

18.进一步的,每一个所述蒸气管道为环状设置。

19.本实施例中,所述蒸气管道能够使设于其内的蒸气得到充分加热,避免因加热不充分而转化为液态,进而影响后续的制氢过程。

20.进一步的,包括至少一个蓄热组件,每一个所述蓄热组件连接于每一个所述加热管道的外部。

21.本实施例中,所述热废气加热过程中,由于反应过程需要吸收热量,并且所述热废气的散热速率很快,所以通过设于每一个加热管道外部的所述蓄热组件,能够将所述第二加热反应空间内的温度在一定程度上保留,减缓降温的速率。

22.进一步的,所述制氢发生部包括隔板,其设有至少一个第三连接孔和至少一个第四连接孔;其中,所述第二加热组件与至少一个所述第三连接孔配合连接。

23.本实施例中,为使经由所述蒸气输送通道进入所述制氢反应空间内的蒸气能够得到充分反应,所以通过设置所述隔板,使所述蒸气通过多个所述第四连接孔的过程中,能够使其均匀分布于所述制氢反应空间内,再在所述电加热器与所述制氢催化剂的作用下,能

够对其进行充分反应,提高制氢效率。

24.进一步的,储存部,其设于所述蒸气发生部远离所述制氢发生部的一侧,包括:储存空间;储存进口,其连通所述储存空间;其中,所述至少一个蒸气材料进口连通所述储存空间与所述蒸气反应空间。

25.本实施例中,在所述蒸气发生部远离所述制氢发生部的一侧设置所述储存部,以储存所述蒸气材料,进一步提高了整个蒸气发生反应的效率。

26.采用本发明的技术方案后,能够达到如下技术效果:

27.(1)通过将所述制氢发生部套设于所述蒸气发生部的外部,实现了二者结合为一体进行制氢作业的效果,一方面,利用所述蒸气发生部和所述制氢发生部的结合使用,提高了整体设备对占地空间的利用率,另一方面,由于所述蒸气发生部与所述制氢发生部之间为套设关系,可通过所述蒸气输送通道内部连通所述蒸气反应空间与所述制氢反应空间,避免制取的蒸气经由外部管道而造成该过程中对所述蒸气的温度影响,从而对后续制氢过程造成影响,所以所述蒸气输送通道的内部设计,能够提高制氢效果;

28.(2)为使经由所述蒸气输送通道进入所述制氢反应空间内的蒸气能够得到充分反应,所以通过设置所述隔板,使所述蒸气通过多个所述第四连接孔的过程中,能够使其均匀分布于所述制氢反应空间内,再在所述电加热器与所述制氢催化剂的作用下,能够对其进行充分反应,提高制氢效率。

附图说明

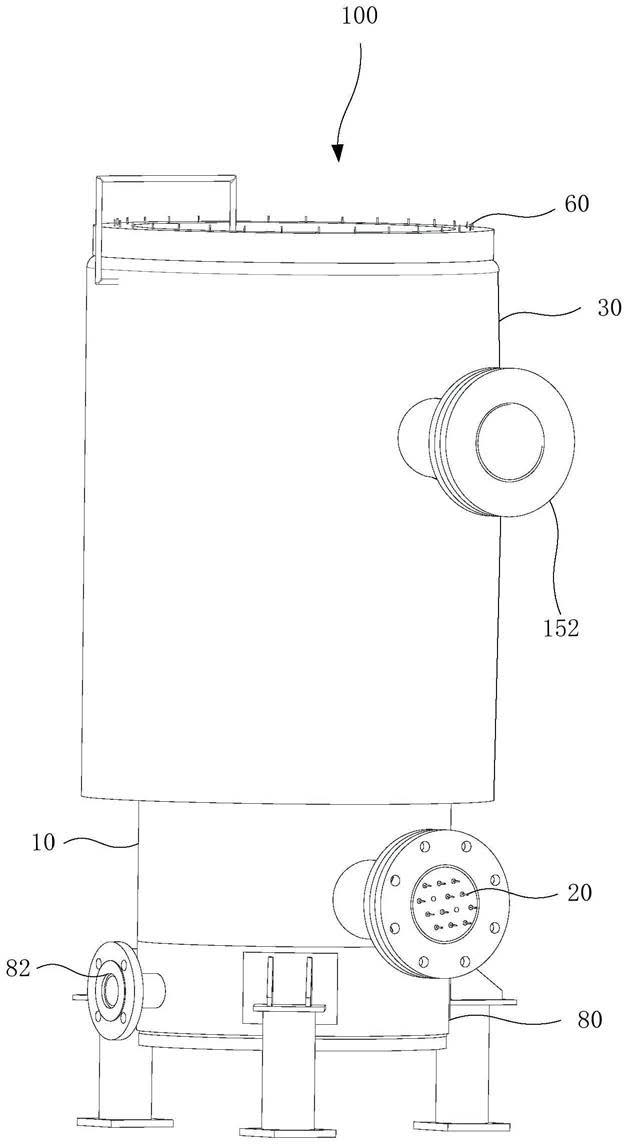

29.图1为本发明实施例一提供的一种制氢装置100的结构示意图。

30.图2为图1中蒸气发生部10的俯视图。

31.图3为图2所示的a

‑

a方向的剖视图。

32.图4为图2所示蒸气发生部10的另一视角下的结构示意图。

33.图5为图4所示的b

‑

b方向的剖视图。

34.图6为图1所示制氢发生部30的俯视图。

35.图7为图6所示的c

‑

c方向的剖视图。

36.附图标记说明:

37.100

‑

制氢装置;10

‑

蒸气发生部;12

‑

蒸气材料入口;14

‑

蒸气收集室;141

‑

蒸气收集空间;15

‑

第一加热反应室;151

‑

第一加热反应空间;152

‑

废气出口;154

‑

蒸气管道;16

‑

第二加热反应室;162

‑

第三加热反应空间;163

‑

加热管道;17

‑

隔板一;18

‑

隔板二;20

‑

第一加热组件;21

‑

电加热组件;30

‑

制氢发生部;31

‑

制氢反应空间;311

‑

第一制氢反应空间;312

‑

第二蒸气反应空间;32

‑

氢气出口;33

‑

隔板;60

‑

第二加热组件;70

‑

蓄热组件;80

‑

储存部;81

‑

储存空间;82

‑

储存进口。

具体实施方式

38.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

39.实施例一:

40.参见图1

‑

图7,图1为本发明实施例一提供的一种制氢装置100的结构示意图。制氢

装置100例如包括蒸气发生部10、第一加热组件20、制氢发生部30、蒸气输送通道、制氢催化剂和第二加热组件60。

41.蒸气发生部10例如包括密封的蒸气反应空间、至少一个蒸气材料入口12和蒸气出口。所述蒸气反应空间为密封设置,其内设有第一加热组件20;蒸气材料入口12位于蒸气发生部10在竖直方向上靠近底部的一端,其连通所述蒸气反应空间;在蒸气发生部10靠近其顶部的一端开设有所述蒸气出口,其连通所述蒸气反应空间。

42.优选的,蒸气发生部10例如包括蒸气收集室14、第一加热反应室15和第二加热反应室16。其中,蒸气收集室14设有蒸气收集空间141;第一加热反应室15设于蒸气收集室14的一侧,第一加热反应室15设有第一加热空间151;第二加热反应室16与蒸气收集室14夹设第一加热反应室15,第二加热反应室16设有第二加热反应空间。第一加热反应室15与第二加热反应室16之间设有隔板一17,在隔板一17上设置有至少一个第一连接通孔;第一加热反应室15与蒸气收集室14之间设有隔板二18,在隔板二18上设置有至少一个第二连接通孔。

43.进一步的,第二加热反应室16例如还包括第三加热反应空间162和至少一个加热管道163。第三加热反应空间162与每一个加热管道163间隔设置;每一个加热管道163内设有第四加热反应空间,所述第四加热反应空间与第三加热反应空间162相互隔离。

44.第一加热反应室15例如包括废气出口152、第一加热反应空间151和蒸气管道154。废气出口152连通所述热废气空间;每一个所述第一连接通孔连通每一个所述第四加热反应空间和所述热废气空间;蒸气管道154设于所述热废气空间内,其靠近第二加热室16的一端连通第三加热反应空间162,其相对的另一端连通每一个所述第二连接通孔,即蒸气管道154连通第三加热反应空间162与蒸气收集空间141。优选的,废气出口152可以设于第一加热反应室15靠近蒸气集中室14的一侧。举例来说,经过反应的热废气尽管相比较最初通入蒸气发生部10的时候温度有所下降,但其仍具有一定的温度,根据热气上升冷气下降的原理,将废气出口152的位置设置在第一加热反应室15靠近蒸气收集室14的一侧,有利于使反应后的热废气排出。

45.优选的,蒸气管道154为环状设置。举例来说,所述第一连接通孔与所述第二连接通孔分别只有一个,环状设置的蒸气管道154具体来说为多圈排布的环状管道,并且多圈排布发方式为沿第一加热反应室15的高度方向进行延伸,其设有第一蒸气进口和第一蒸气出口,所述第一蒸气进口通过与所述第一连接通孔连接,进而连通第三加热反应空间162;所述第一蒸气出口通过与所述第二连接通孔连接,进而连通蒸气收集空间141。在第一加热反应室15、第二加热反应室16与蒸气收集室14之间形成的各个空间存在以下关系:第三加热反应空间162、蒸气管道154和蒸气集中空间141连通,形成第一组合空间;每一个加热管道163与所述第一加热反应空间151连通,形成第二组合空间。所述第一组合空间与所述第二组合空间相互隔离。

46.优选的,蒸气管道154还可以是多个蒸气管路,每一个所述蒸气管路均匀分布于第一加热反应室15内。举例来说,每一个所述蒸气管路的外部都设有陶瓷蓄热件,以确保蒸气在每一个所述蒸气管路内流动时,能够尽可能维持所述蒸气的温度,防止其温度下降的过快,而发生液化等情况,使部分以液体形式残留于所述蒸气管路内,对后续的蒸气收集和制氢过程造成影响。

47.优选的,制氢装置100例如还包括至少一个蓄热组件70。每一个蓄热组件70连接于每一个加热管道163的外部。举例来说,每一个蓄热组件70为陶瓷蓄热块,其套设于每一个加热管道163的外部。在向每一个加热管道163内通入热废气时,所述陶瓷蓄热块能够将所述热废气的大量热量保留下来,一定程度上保持了其高温加热环境。

48.参见图6

‑

图7,制氢反应部30套设于蒸气发生部10的外侧,其为环状中空设置,其例如包括与蒸气发生部10之间形成密封的制氢反应空间31和连通制氢反应空间31的氢气出口32。所述蒸气输送通道连通所述蒸气出口至制氢反应空间31;所述制氢催化剂内设于制氢反应空间31内;第二加热组件60同样内设于制氢反应空间31内。举例来说,所述蒸气出口开设于蒸气发生部10靠近制氢发生部30的一侧,通过所述蒸气输送通道直接连通至制氢反应空间31,从而避免了制取的蒸气经由外部环境再通入制氢反应空间31的过程中,使其温度降低,对后续进行制氢反应造成影响。

49.优选的,第二加热组件60为电加热器。

50.进一步的,制氢反应部30例如还包括隔板33。隔板33将制氢反空间31分割成第一制氢反应空间311与第二制氢反应空间312。第一制氢反应空间311位于第二制氢反应空间312远离蒸气收集室14的一侧,并且所述蒸气输送通道连通第一制氢反应空间311。隔板33设有多个第三连接孔和多个第四连接孔。多个所述第三连接孔均匀分布于隔板33上,其连通第一制氢反应空间311与第二制氢反应空间312,并且与第二加热组件60配合连接;多个所述第四连接孔同样均匀分布于隔板33上,同样连通第一制氢反应空间311与第二制氢反应空间312。

51.举例来说,第二加热组件60为电加热器,所述电加热器设有多个竖直插入制氢反应空间31的电加热条,每一个所述电加热条穿过每一个所述第三连接孔,由于多个所述第三连接孔为均匀分布,所以与之配合连接的所述多个电加热条也为均匀分布,当蒸气由蒸气发生部10产生并且通入第一制氢反应空间311内时,由于所述蒸气的不断产生,所以将所述蒸气向第二制氢反应空间312内挤压,使其穿过多个均匀分布的所述第四连接孔,从而使其在第二制氢反应空间312内均匀分布,能够使多个所述电加热条与其充分接触,进一步提高整个制氢的效果。

52.优选的,制氢装置100例如还包括储存部80。储存部80设于蒸气发生部10远离制氢发生部30的一侧,其例如包括储存空间81和连通储存空间81的储存进口82。其中,储存空间81与蒸气材料进口12连接,进而使其与所述蒸气反应空间连通。举例来说,储存空间81与每一个加热管道163连通,可以将外界的热废气由储存进口82通入储存空间81内。

53.以下将结合当第一加热组件为热废气时,对上述制氢装置100的制氢过程作详细说明:

54.首先将蒸气材料设置于第二加热反应室16的第三加热反应空间162内,将所述热废气经由储存进口82通入储存空间81内,在持续通入热废气的过程中,将其挤压入每一个加热管道163的所述第四加热反应空间内,再进入与每一个所述第四加热反应空间连通的热废气空间151,最后从废气出口152出去。所述蒸气材料在第三加热反应空间162内受到每一个加热管163不断向第三加热反应空间162内辐射大量的热量,使所述蒸气材料反应生成蒸气,所述蒸气经由第三加热反应空间162到蒸气管道154内,再由蒸气管道154输出到蒸气收集空间141内,在蒸气收集空间141内受到电加热组件21的过热处理,使所述蒸气形成过

热蒸气,最后所述过热蒸气从蒸气收集空间141内经过所述蒸气输送通道进入制氢反应空间31,在制氢反应空间31内经由所述制氢催化剂和第二加热组件60的作用下,产生含有一定氢气的混合蒸气从氢气出口32出去。

55.在另一个具体实施例中,第一加热组件还可以是尾气加热。在每一个加热管道163的内腔设置尾气催化剂,向蒸气材料入口12通入所述尾气,所述尾气与设在加热管道163内的所述尾气催化剂反应,利用所述反应产生的大量热量使所述蒸气材料生成蒸气,所述蒸气再受到蒸气收集空间141内的电加热组件21的二次加热,形成过热蒸气进入制氢发生部30进行制氢过程,最后所述氢气从氢气出口32出去。在上述整个过程中,所述尾气反应生生成的废气从废气出口152出去。

56.在第三个具体实施例中,第一加热组件20为电加热器。所述电加热器可设于第二加热反应室16的一侧,并且所述电加热器连通第三加热反应空间162,利用所述电加热器对所述蒸气材料进行加热从而得到蒸气。为了能够使得到的蒸气在稳定的高温环境下进入制氢发生部30,为其提高制氢效率。还可以在第一加热反应室15和/或蒸气收集室14内另设置所述电加热器,以使相应的空间维持稳定的加热环境,使所述蒸气形成过热蒸气。

57.实施例二:

58.蒸气发生部10为圆环柱体结构,制氢发生部30也为圆环的柱体结构,制氢发生部30套设于蒸气发生部10的外部。通过在蒸气发生部10远离制氢发生部30的一侧开设有蒸气出口,制氢发生部30远离蒸气发生部10一侧的相对位置开设有蒸气进口,通过外设管路组件连接所述蒸气出口和所述蒸气进口,进而连通制氢反应空间。所述管路组件设有温度计和控制阀,所述温度计用以检测所述管路组件内的蒸气的温度,当所述蒸气的温度过低时,调节蒸气反应空间内的温度,以提高所述蒸气的温度;调节所述控制阀的开或者关,能够使所述蒸气通入制氢反应空间31或者截止所述蒸气通入制氢反应空间31内。

59.实施例三:

60.本实施例与上述实施例一和实施例二的区别在于,本实施例中的制氢装置100为侧卧式设置。举例来说,制氢装置100侧卧式放置,能够将多个制氢装置100通过支撑架以实现堆叠放置,充分利用了立体空间。

61.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1