一种利用氯基CVD晶体薄膜生长制程尾气FTrPSA制备甲基氯硅烷类有机硅方法与流程

一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅方法

1.技术领域

2.本发明涉及氯基硅/碳化硅单晶或外延薄膜生长过程中所产生的尾气综合再利用,更具体的说是涉及一种利用氯基cvd(化学气相沉积)晶体薄膜生长制程尾气ftrpsa(全温程变压吸附)制备甲基氯硅烷类有机硅方法。

背景技术:

3.甲基氯硅烷是有机硅生产最重要的单体原料,约占70~80%以上。由于有机硅具有耐温特性、耐候性、电气绝缘性能、生物特性、低表面张力和低表面能等优异的性能,因此不仅作为航空、尖端技术、军事技术部门的特种材料使用,而且也用于国民经济生产中的各个领域,如建筑、电子电气、纺织、汽车、机械、皮革造纸、化工轻工、金属和油漆、医药医疗等。在半导体与电子工业,甲基氯硅烷是集“碳(c)、硅(si)与氯(cl)”源一身的特殊化合物,可广泛应用于与氢气(h2)进行化学气相沉积(cvd)反应制备碳化硅(sic)晶体及外延薄膜。

4.工业上制备甲基氯硅烷类有机硅(单体)主要方法包括,有机金属化合物法、氢硅化加成法、热缩合法、再分配法和直接合成法,直接合成法是应用最为普遍的一种方法,其中又有格利雅法、直接法、再分配法以及高沸物裂解法,而直接法又是国内外最为广泛应用的一种方法。直接合成法是以硅粉(si)和氯甲烷(ch3cl)或si、ch3cl与氯化氢(hcl)为原料,在反应温度为250~300℃、反应压力为0.5~0.8mpa条件下,与固态铜系催化剂作用生成甲基氯硅烷类混合物,再经过精馏等分离得到一甲基氯硅烷、二甲基氯硅烷等产品,其中,一甲基氯硅烷含量占70%,二甲基氯硅烷占5~7%。直接合成法的缺点之一就是氯甲烷原料本身生产成本高、转化率低,导致直接合成法的转化效率低、成本也相对较高。

5.在半导体材料如碳化硅晶体生长或外延制程中,常用甲烷(ch4)、丙烷(c3h8)、乙烯(c2h4)等轻烃类化合物作为“碳”源,与含“硅”前驱物诸如硅烷(sih4)/氯硅烷(sihmcln)或甲基氯硅烷类有机硅为反应物,同时引入hcl或氯氢化合物,并在载气诸如氢气(h2)的携带下,在反应腔中进行化学气相沉积(cvd)的单晶或外延薄膜生长,在获得单晶或外延材料的同时释放出含有h2、hcl、氯硅烷(sihmcln)、氯甲烷(ch3cl)及甲烷(ch4)/硅烷(sih4)为主要杂质组分,并夹带着一些少量的碳二及碳二以上轻烃(c2+)、一氧化碳(co)、二氧化碳(co2)以及微量的硅粉、碳粉等的尾气。由于尾气中含有较多的不易燃烧的hcl、易燃易爆的h2、ch4/sih4等,半导体材料生产领域常用的燃烧法处理不适用。由于大气排放标准中对尾气中的hcl、氯硅烷、氯甲烷、c2+等有严格的排放限制,因此,工业上一般先采用水喷淋吸收将hcl、氯硅烷及氯甲烷等含氯杂质变成工业盐酸后,再通入空气/水蒸气将有毒的sih4、sihmcln、ch3cl等杂质组分氧化成无害的氧化硅(sio2)、水(h2o)、co2与hcl等,最后进一步水洗脱除hcl等含氯杂质后才能排放。尾气中有价值的h2、hcl及含氯化合物无法回收和返回到cvd制程循环再利用。

6.鉴于氯基sic的cvd晶体及外延薄膜生长过程中所产生的尾气中除h2外含有较多的hcl及含氯化合物,尤其是以甲基氯硅烷为前驱物的cvd制程尾气中含有较多的氯甲烷,而氯甲烷是合成甲基氯硅烷的最重要的原料,因此,利用尾气中这些含氯组分,与硅粉进行直接合成制备甲基氯硅烷,既能有效地解决cvd制程尾气的排放问题,又能将合成的甲基氯硅烷返回到cvd制程循环使用,是一项有利于sic材料绿色发展的工作,本发明的目的便在于此。

技术实现要素:

7.本发明提供一种利用氯基cvd晶体及外延薄膜生长制程尾气全温程变压吸附(ftrpsa)制备甲基氯硅烷类有机硅的方法,全温程变压吸附(英文全称:full temperature range

‑

pressure swing adsorption,简称:ftrpsa)是一种以变压吸附(psa)为基础并可与各种分离技术相耦合的方法,利用不同物料组分本身在不同压力与温度下的吸附分离系数及物理化学性质的差异性,采取中温或中常温变压吸附过程中吸附与解吸易于匹配和平衡的循环操作来分离和调节甲基氯硅烷类有机硅生产所需的氯甲烷(ch3cl)与无水hcl组分及其相应的配比,并与甲基氯硅烷类有机硅生产过程中的精馏与吸收分离单元相耦合,从而实现利用氯基cvd晶体薄膜生长制程尾气制备甲基氯硅烷类有机硅的同时,满足环保排放的要求,为此,本发明采用以下技术方案回收及调节cvd制程尾气中的ch3cl与hcl的配比,实现甲基氯硅烷类有机硅直接的合成:一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,包括如下步骤:(1)原料气,以甲基氯硅烷类的有机硅为“碳(c)、硅(si)、氯(cl)”源,并加入氢气(h2)进行化学气相沉积(cvd)制备基于碳化硅(sic)氯基外延生长制程中的尾气,其主要组成为h2、氯化氢(hcl)、氯甲烷(ch3cl)及甲烷(ch4),少量及微量的氯硅烷(sihmcln)、甲烷氯化物(cms)、一氧化碳(co)、二氧化碳(co2)、碳二及碳二以上轻烃组分(c2+)、甲烷氯化物(cms)、硅烷(sih4)、水(h2o)与二氧化硅(sio2)、si/c微细颗粒,压力为常压或低压,温度为常温。

8.(2)预处理,原料气经增压送入由除尘器、除颗粒过滤器、除油雾捕集器组成的预处理单元,在0.2~0.3mpa压力与常温的操作条件下,先后脱除尘埃、颗粒、油雾、部分高氯硅烷、高氯烷烃及高烃类杂质,形成的净化原料气进入下一个工序——中温变压吸附,其中从除颗粒过滤器中捕集到的硅粉细颗粒,经过清洗返回到后续的直接合成工序循环使用。

9.(3)中温变压吸附,来自预处理的净化原料气,经冷热交换至60~160℃、加压至0.6~0.8mpa后进入由4个及以上的多个吸附塔组成的中温变压吸附工序,吸附温度为60~160℃、吸附压力为0.6~0.8mpa,解吸采用抽真空,从处于吸附状态的吸附塔顶部流出非吸附相的中间气体,经过冷热交换后直接进入下一个工序——中常温变压吸附浓缩,从处于解吸抽真空状态的吸附塔底部流出的吸附相解吸气作为浓缩气体直接进入后续的氯硅烷喷淋吸收工序。

10.(4)中常温变压吸附浓缩,来自中温变压吸附工序的中间气体经过冷热交换至20~60℃后进入由4个及以上的多个吸附塔组成的中常温变压吸附浓缩工序,吸附温度为20~60℃、吸附压力为0.6~0.8mpa,解吸采用抽真空,从处于吸附状态的吸附塔顶部流出非吸附相

的吸附废气,进入洗涤与吸附净化后,或作为燃料气使用,或作为制氢的原料气进行变压吸附提氢,从处于解吸抽真空状态的吸附塔底部流出的吸附相解吸气作为浓缩中间气体直接进入下一个工序——直接合成。

11.(5)直接合成,来自中常温变压吸附浓缩工序的浓缩中间气体及后续工序中分离获得或新补的氯甲烷或无水hcl,按一定比例进入装载有合适配比的预处理工序所收集的硅粉或新补的硅粉与催化剂固态铜粉或铜盐颗粒的流化床反应器中进行甲基氯硅烷直接合成反应,反应温度为250~300℃、反应压力为0.5~0.8mpa,从流化床出来的气固混合物经旋风分离器出去大部分粉尘后去洗涤塔,顶部流出的甲基氯硅烷类有机硅的粗单体,进入下一个工序——粗单体精馏,从洗涤塔底滤出的渣浆外输,或为固渣废弃物,或进一步作为甲基氯硅烷类有机硅生产原料。

12.(6)粗单体精馏,来自直接合成工序的粗单体,进入由主要由脱高沸物塔、脱低沸物塔及二元精馏塔组成的粗单体精馏分离工序,从脱高沸物塔底馏出的高沸物,或作为废弃物送入焚烧炉及洗涤后进行无害化处理达标排放,或输入共沸及高沸精馏塔进一步回收低氯的高沸物作为后续工序的氯硅烷吸收剂使用,高氯的高沸物作为废弃物送入焚烧炉及洗涤后进行无害化达标排放,从脱高沸物塔顶馏出的组分进入脱低沸物塔,塔顶馏出物为低沸物馏分,或直接作为反应气与来自中常温变压吸附浓缩工序的浓缩中间气体按比例或调解比例进行混合后再进入直接合成工序,或进入后续的hcl精制工序进一步回收hcl及ch3cl,脱低沸物塔底的馏出物进入二元精馏塔,从塔顶及塔底分别得到一甲基氯硅烷和二甲基氯硅烷产品(单体),可作为甲基氯硅烷类有机硅“前驱物”循环进入氯基cvd制程使用。

13.(7)氯硅烷喷淋吸收,来自中温变压吸附工序的浓缩气体,经增压至0.3~0.8mpa,并经冷热交换至80~200℃后,从氯硅烷喷淋吸收塔底部进入,采用含有以氯硅烷为主外加少量的无水hcl液体的混合液体作为吸收剂,从喷淋吸收塔顶喷淋而下与浓缩气体进行逆向传质交换,从氯硅烷喷淋吸收塔底部流出富集氯硅烷/hcl的吸收液,进入下一个工序——多级蒸发/压缩/冷凝,同时从塔底流出的少量残留颗粒、高氯硅烷、高氯甲烷及高烃类杂质输出进行环保处理或收集残留颗粒回用,从吸收塔顶部流出不凝气体1,经压缩、冷凝与气液分离后,形成的不凝气体2返回至中温变压吸附工序,进一步回收有效组分,而从气液分离所形成的液体,或作为回流返回到氯硅烷喷淋吸收工序,或与氯硅烷喷淋吸收工序所形成的吸收液混合,进入下一个工序——多级蒸发/压缩/冷凝。

14.(8)多级蒸发/压缩/冷凝,来自氯硅烷喷淋吸收工序的吸收液与来自其压缩、冷凝及气液分离后所形成的液体进行混合进入多级蒸发,并直接或经压缩至0.3~0.8mpa再进入冷凝器,从中得到气相的粗hcl气体,其中主要含有hcl与氯甲烷(ch3cl),并经过hcl精制精馏可分别获得hcl与氯甲烷(ch3cl)产品,其中,hcl或作为吸收剂返回到氯硅烷喷吸收工序中的吸收剂循环使用,或与来自中常温变压吸附浓缩工序的浓缩中间气体混合进入直接合成工序,从冷凝器中得到的液体为粗氯硅烷,进入下一工序——氯硅烷中浅冷精馏。

15.(9)氯硅烷中浅冷精馏,来自多级蒸发/压缩/冷凝工序的粗氯硅烷液体,进入的氯硅烷中浅冷精馏工序,操作温度为

‑

35~10℃、操作压力为0.6~2.0mpa,从精馏塔塔顶流出的不凝气体3,直接作为含有c2+及硅烷为主的燃料气输出,从精馏塔塔底流出氯硅烷液体,或与hcl液体混合作为吸收剂返回至氯硅烷喷淋吸收工序循环使用,或作为氯硅烷“前驱物”返回至氯基cvd制程循环使用。

16.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的原料气,包括其余半导体制程中产生的含氢气、氯化氢、氯硅烷、氯甲烷/甲烷为主要组分的废气或尾气。

17.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的中温变压吸附与中常温变压吸附浓缩工序可集合成二段psa工序,即来自预处理工序的净化原料气,直接或经增压至0.2~0.4mpa、冷热交换至80~160℃后,进入由多塔组成的第一psa吸附塔(1段psa)塔底,从1段psa塔顶流出的非吸附相的中间气体经过冷热交换至40~70℃,再进入由多塔组成的第二psa吸附塔(2段psa),从1段psa塔底解吸(逆放/顺放与抽真空)流出的解吸气经增压直接进入后续的氯硅烷喷淋吸收工序,2段psa的吸附温度为40~70℃、吸附压力为0.2~0.4mpa,从2段psa塔顶流出的吸附废气,经洗涤与吸附净化后,或作为燃料气使用,或作为制氢的原料气进行变压吸附提氢,2段psa的解吸,增设ch3cl/hcl混合气为置换气的置换步骤,然后是逆放/顺放与抽真空,2段psa的吸附塔底流出的吸附相气体为浓缩中间气体直接进入直接合成工序进行合成甲基氯硅烷类有机硅,其中,置换气的用量与ch3cl/hcl比例可以根据直接合成反应所需的ch3cl、hcl与si粉及催化剂铜系固体之间的比例进行调节。

18.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的净化原料气中所含hcl、ch3cl、氯硅烷浓度较高工况下,净化原料气首先进入所述的氯硅烷喷淋吸收工序,从吸收塔顶部流出不凝气体1,直接进入中温变压吸附工序,从吸附塔顶逸出的中间气体,与后续工序中分离获得或新补的氯甲烷或无水hcl,按一定比例直接进入直接合成工序,并与装载有合适配比的预处理工序所收集的硅粉或新补的硅粉与催化剂固态铜粉或铜盐颗粒的流化床反应器中进行甲基氯硅烷直接合成反应,由此可省去中常温变压吸附浓缩工序,从中温变压吸附工序流出的浓缩气体,返回至氯硅烷喷淋吸收工序,从吸收塔底部流出富集氯硅烷/hcl的吸收液,进入多级蒸发/压缩/冷凝工序,同时从塔底流出的少量残留颗粒、高氯硅烷、高氯甲烷及高烃类杂质输出进行环保处理或收集残留颗粒回用。

19.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的直接合成工序中从流化床反应器流出的气固混合物,先经过设置在反应器催化剂床层中的垂直裂解直接通过产生水蒸气而将反应产生的热量移出,再进入经旋风分离器,将反应气带出的少量催化剂颗粒与硅粉收集下来,定期反补到流化床反应器中,经过旋风分离器得到的反应气,经过急冷塔后形成含有甲基氯硅烷类有机硅的粗单体,再进入粗单体精馏工序进行分离提纯。

20.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的直接合成工序经过洗涤或急冷/冷凝产生的粗单体,其中含有少量的co2或c2+工况下,一部分在进入粗单体精馏工序前,需增设一脱碳塔,采用有机胺洗涤吸收,通过洗涤吸收脱碳的粗单体,再进入粗单体精馏工序,而从洗涤或急冷/冷凝流出的一部分粗单体作为反应循环气,无需经过脱碳,直接返回至直接合成工序的反应器中进一步进行反应。

21.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的氯硅烷喷淋吸收工序,在净化原料气中所含hcl、

氯硅烷/氯甲烷浓度较高工况下,增设二次中温氯硅烷吸收工序,即,来自氯硅烷喷淋吸收工序的不凝气体,经压缩、冷凝与气液分离后,形成新的不凝气体直接或加压至0.2~1.0mpa,并经冷热交换至60~120℃后,从增设的二次氯硅烷喷淋吸收工序吸收塔底部进入,采用含有氯硅烷/hcl混合液体作为吸收剂,从二次氯硅烷喷淋吸收塔顶喷淋而下与新的不凝气体进行逆向传质交换,从吸收塔底部流出富集氯硅烷与hcl的吸收液2,与中温(一次)氯硅烷喷淋吸收工序的吸收液1混合后再进入后续的多级蒸发/压缩/冷凝工序,从吸收塔顶部流出不凝气体再进入中常温变压吸附浓缩工序,而省去中温变压吸附工序。

22.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的粗单体精馏工序中,在粗单体含有不凝气体h2并需获得其他甲基氯硅烷类有机硅单体工况下,可以增设轻分塔(产品为轻沸组分)、含氢塔(产品为含氢气体)、共沸塔(产品为共沸物)、三甲塔(产品为三甲基氯硅烷)、高沸塔(产品为高沸物)进行精馏分离操作而获得其他甲基氯硅烷类有机硅单体产品。

23.更进一步的,所述的一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅的方法,其特征在于,所述的中温变压吸附和中常温变压吸附浓缩工序中的变压吸附塔,在吸附压力大于等于0.6mpa的操作条件下,吸附与解吸循环操作过程中的压力变化,通过各吸附塔之间连接的管道上程序控制阀与调节阀,实现缓均控制,防止系统压力变化过大所导致的气流冲刷吸附塔床层及吸附剂粉化产生,使得本工序系统操作稳定与安全。

24.本发明的有益效果是:(1)通过本发明,可以利用氯基sic

‑

cvd晶体或外延薄膜生长制程尾气中的hcl、氯甲烷、氯硅烷等含氯化合物组分及硅粉制备甲基氯硅烷类有机硅单体,并可返回到cvd制程循环使用,既实现尾气综合利用,又减少了尾气排放,弥补了sic氯基外延制程尾气处理技术的空白;(2)本发明利用尾气各组分的物理化学与相对分离系数特性,采用中温或中常温变压吸附与吸收、精馏等分离方法进行有机耦合,先后提取出一定比例的hcl、ch3cl并可在制备甲基氯硅烷单体的同时,所得到的副产物氯硅烷与重组份或富氢的吸附废气,则分别作为吸收剂或燃料气在本系统内循环使用,解决了传统吸附分离工艺难以同时回收与再利用h2、hcl、ch3cl及氯硅烷等的技术瓶颈;(3)本发明的技术方案中,针对氯基sic

‑

cvd制程尾气中hcl、ch3cl及氯硅烷含量的大小工况,可以将氯硅烷喷淋吸收与中温变压吸附或中常温变压吸附浓缩工序进行流程次序的更换,以便应对不同氯基sic

‑

cvd制程尾气中的含氯化合物浓度的波动,这样可以省去中温变压吸附或中常温变压吸附浓缩工序,节省投资与成本;(4)本发明利用各工序的操作温度的差异性,通过安排合理的冷热量交换系统,使得整个操作系统的冷热量得到充分的利用;(5)本发明通过调整新补的氯甲烷或无水hcl,按一定比例直接进入直接合成工序,可灵活地采用气相法或液相法制备有机硅,并通过有机硅多元精馏生产各类有机硅产品,生产成本可进一步降低。

附图说明

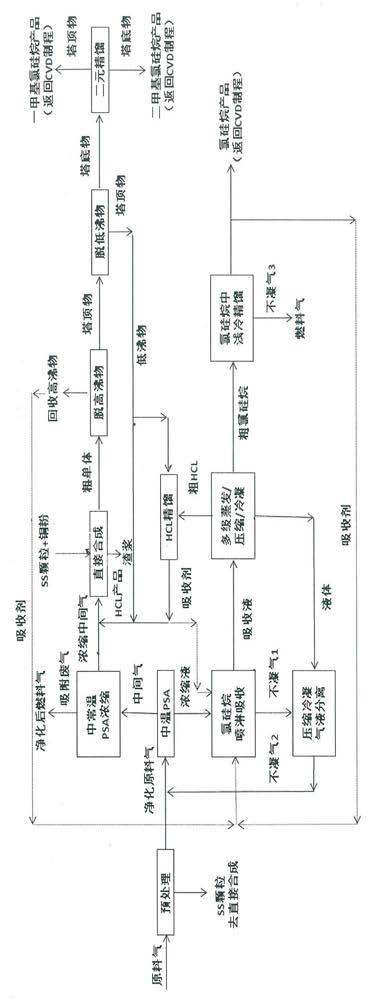

25.图1为本发明实施例1流程示意图。

26.图2为本发明实施例2流程示意图。

27.图3为本发明实施例3流程示意图。

28.图4为本发明实施例4流程示意图。

29.图5为本发明实施例5流程示意图。

具体实施方式

30.为了使本领域的技术人员更好地理解本发明,下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整的描述。

31.实施例1如图1所示,一种利用氯基cvd晶体薄膜生长制程尾气ftrpsa制备甲基氯硅烷类有机硅方法,具体实施步骤包括,(1)原料气,以甲基氯硅烷类的有机硅为“碳(c)、硅(si)、氯(cl)”源,并加入氢气(h2)进行化学气相沉积(cvd)制备基于碳化硅(sic)氯基外延生长制程中的尾气,其主要组成为h2、氯化氢(hcl)、氯甲烷(ch3cl)及甲烷(ch4),少量及微量的氯硅烷(sihmcln)、甲烷氯化物(cms)、一氧化碳(co)、二氧化碳(co2)、碳二及碳二以上轻烃组分(c2+)、甲烷氯化物(cms)、硅烷(sih4)、水(h2o)与二氧化硅(sio2)、si/c微细颗粒,常压常温。

32.(2)预处理,原料气经增压送入由除尘器、除颗粒过滤器、除油雾捕集器组成的预处理单元,在0.2~0.3mpa压力与常温的操作条件下,先后脱除尘埃、颗粒、油雾、部分高氯硅烷、高氯烷烃及高烃类杂质,形成的净化原料气进入中温变压吸附工序,其中从除颗粒过滤器中捕集到的硅粉细颗粒,经过清洗返回到后续的直接合成工序循环使用。

33.(3)中温变压吸附,来自预处理的净化原料气,经冷热交换至60~160℃、加压至0.6~0.8mpa后进入由5个吸附塔组成的中温变压吸附工序,吸附温度为60~160℃、吸附压力为0.6~0.8mpa,解吸采用抽真空,从处于吸附状态的吸附塔顶部流出非吸附相的中间气体,经过冷热交换后直接进入中常温变压吸附浓缩工序,从处于解吸抽真空状态的吸附塔底部流出的吸附相解吸气作为浓缩气体直接进入氯硅烷喷淋吸收工序。

34.(4)中常温变压吸附浓缩,来自中温变压吸附工序的中间气体经过冷热交换至20~60℃后进入由5个吸附塔组成的中常温变压吸附浓缩工序,吸附温度为20~60℃、吸附压力为0.6~0.8mpa,解吸采用抽真空,从处于吸附状态的吸附塔顶部流出非吸附相的吸附废气,进入洗涤与吸附净化后作为燃料气使用,从处于解吸抽真空状态的吸附塔底部流出的吸附相解吸气作为浓缩中间气体直接进入直接合成工序。

35.(5)直接合成,来自中常温变压吸附浓缩工序的浓缩中间气体及后续工序中分离获得或新补的氯甲烷或无水hcl,按一定比例(浓缩中间气:氯甲烷:hcl为1:0.5:0.5)进入装载有合适配比的预处理工序所收集的硅粉或新补的硅粉与催化剂固态铜粉或铜盐颗粒(硅粉:铜粉约为1:0.3~0.5)的流化床反应器中进行甲基氯硅烷直接合成反应,反应温度为250~300℃、反应压力为0.5~0.8mpa,从流化床出来的气固混合物经旋风分离器出去大部分粉尘后去洗涤塔,顶部流出的甲基氯硅烷类有机硅的粗单体,进入粗单体精馏工序,从洗涤塔底滤出的渣浆外输,进一步作为甲基氯硅烷类有机硅生产原料。

36.(6)粗单体精馏,来自直接合成工序的粗单体,进入由主要由脱高沸物塔、脱低沸物塔及二元精馏塔组成的粗单体精馏分离工序,从脱高沸物塔底馏出的高沸物,输入共沸及高沸精馏塔进一步回收低氯的高沸物作为后续工序的氯硅烷吸收剂使用,高氯的高沸物作为废弃物送入焚烧炉及洗涤后进行无害化达标排放,从脱高沸物塔顶馏出的组分进入脱低沸物塔,塔顶馏出物为低沸物馏分,一部分(40%)直接作为反应气与来自中常温变压吸附浓缩工序的浓缩中间气体按比例或调解比例进行混合后再进入直接合成工序,一部分(60%)进入后续的hcl精制工序进一步回收hcl及ch3cl,脱低沸物塔底的馏出物进入二元精馏塔,从塔顶及塔底分别得到一甲基氯硅烷和二甲基氯硅烷产品(单体),可作为甲基氯硅烷类有机硅“前驱物”循环进入氯基cvd制程使用。

37.(7)氯硅烷喷淋吸收,来自中温变压吸附工序的浓缩气体,经增压至0.6~0.8mpa,并经冷热交换至80~160℃后,从氯硅烷喷淋吸收塔底部进入,采用含有以氯硅烷为主外加少量的无水hcl液体的混合液体作为吸收剂,从喷淋吸收塔顶喷淋而下与浓缩气体进行逆向传质交换,从氯硅烷喷淋吸收塔底部流出富集氯硅烷/hcl的吸收液,进入多级蒸发/压缩/冷凝工序,同时从塔底流出的少量残留颗粒、高氯硅烷、高氯甲烷及高烃类杂质输出进行环保处理或收集残留颗粒回用,从吸收塔顶部流出不凝气体1,经压缩、冷凝与气液分离后,形成的不凝气体2返回至中温变压吸附工序,进一步回收有效组分,而从气液分离所形成的液体,一部分(40%)作为回流返回到氯硅烷喷淋吸收工序,一部分(60%)与氯硅烷喷淋吸收工序所形成的吸收液混合,进入多级蒸发/压缩/冷凝工序。

38.(8)多级蒸发/压缩/冷凝,来自氯硅烷喷淋吸收工序的吸收液与来自其压缩、冷凝及气液分离后所形成的液体进行混合进入多级蒸发,再经压缩至0.6~0.8mpa后进入冷凝器,从中得到气相的粗hcl气体,其中主要含有hcl与氯甲烷(ch3cl),并经过hcl精制精馏可分别获得hcl与氯甲烷(ch3cl)产品,其中,一部分(40%)hcl作为吸收剂返回到氯硅烷喷吸收工序中的吸收剂循环使用,一部分(60%)与来自中常温变压吸附浓缩工序的浓缩中间气体混合进入直接合成工序,从冷凝器中得到的液体为粗氯硅烷,进入氯硅烷中浅冷精馏工序。

39.(9)氯硅烷中浅冷精馏,来自多级蒸发/压缩/冷凝工序的粗氯硅烷液体,进入的氯硅烷中浅冷精馏工序,操作温度为

‑

25~

‑

10℃、操作压力为0.6~1.0mpa,从精馏塔塔顶流出的不凝气体3,直接作为含有c2+及硅烷为主的燃料气输出,从精馏塔塔底流出氯硅烷液体,一部分(80%)与hcl液体混合作为吸收剂返回至氯硅烷喷淋吸收工序循环使用,一部分(20%)作为氯硅烷“前驱物”返回至氯基cvd制程循环使用。

40.实施例2如图2所示,在实施例1基础上,中温变压吸附与中常温变压吸附浓缩工序可集合成二段psa工序,即来自预处理工序的净化原料气经增压至0.2~0.4mpa、冷热交换至80~160℃后,进入由5塔组成的第一psa吸附塔(1段psa)塔底,从1段psa塔顶流出的非吸附相的中间气体经过冷热交换至40~70℃,再进入由4塔组成的第二psa吸附塔(2段psa),从1段psa塔底解吸(逆放/顺放与抽真空)流出的解吸气经增压直接进入后续的氯硅烷喷淋吸收工序,2段psa的吸附温度为40~70℃、吸附压力为0.2~0.4mpa,从2段psa塔顶流出的吸附废气,经洗涤与吸附净化后作为燃料气使用,2段psa的解吸步骤,增设ch3cl/hcl混合气为置换气的置换步骤,然后是逆放/顺放与抽真空,2段psa的吸附塔底流出的吸附相气体为浓缩中间气体

直接进入直接合成工序进行合成甲基氯硅烷类有机硅,其中,置换气的用量与ch3cl/hcl比例可以根据直接合成反应所需的ch3cl、hcl与si粉及催化剂铜系固体之间的比例进行调节。

41.实施例3如图3所示,在实施例1基础上,净化原料气中所含hcl、ch3cl、氯硅烷浓度较高工况下,如大于6%,净化原料气首先进入所述的氯硅烷喷淋吸收工序,从吸收塔顶部流出不凝气体1,直接进入中温变压吸附工序,从吸附塔顶逸出的中间气体,与后续工序中分离获得或新补的氯甲烷或无水hcl,按一定比例直接进入直接合成工序,并与装载有合适配比的预处理工序所收集的硅粉及新补的硅粉与催化剂固态铜粉的流化床反应器中进行甲基氯硅烷直接合成反应,由此可省去中常温变压吸附浓缩工序,从中温变压吸附工序流出的浓缩气体,返回至氯硅烷喷淋吸收工序,从吸收塔底部流出富集氯硅烷/hcl的吸收液,进入多级蒸发/压缩/冷凝工序,同时从塔底流出的少量残留颗粒、高氯硅烷、高氯甲烷及高烃类杂质输出进行环保处理或收集残留颗粒回用。

42.实施例4如图4所示,在实施例1基础上,直接合成工序经过洗涤或急冷/冷凝产生的粗单体,其中含有少量的0.1%的co2工况下,一部分(40%)在进入粗单体精馏工序前,需增设一脱碳塔,采用有机胺洗涤吸收,通过洗涤吸收脱碳的粗单体,再进入粗单体精馏工序,而从洗涤或急冷/冷凝流出的一部分(60%)粗单体作为反应循环气,无需经过脱碳,直接返回至直接合成工序的反应器中进一步进行反应。

43.实施例5如图5所示,在实施例1基础上,在净化原料气中所含hcl、氯硅烷/氯甲烷浓度较高工况下,比如大于6%,中温氯硅烷喷淋吸收工序增设二次中温氯硅烷吸收工序,即,来自氯硅烷喷淋吸收工序的不凝气体,经压缩、冷凝与气液分离后,形成新的不凝气体经冷热交换至60~120℃后,从增设的二次氯硅烷喷淋吸收工序吸收塔底部进入,采用含有氯硅烷/hcl混合液体作为吸收剂,从二次氯硅烷喷淋吸收塔顶喷淋而下与新的不凝气体进行逆向传质交换,从吸收塔底部流出富集氯硅烷与hcl的吸收液2,与中温(一次)氯硅烷喷淋吸收工序的吸收液1混合后再进入后续的多级蒸发/压缩/冷凝工序,从吸收塔顶部流出不凝气体再进入中常温变压吸附浓缩工序,而省去中温变压吸附工序。

44.实施例6在实施例1基础上,在粗单体精馏工序中,粗单体含有不凝气体h2并需获得其他甲基氯硅烷类有机硅单体工况下,可以增设轻分塔(产品为轻沸组分)、含氢塔(产品为含氢气体)、共沸塔(产品为共沸物)、三甲塔(产品为三甲基氯硅烷)、高沸塔(产品为高沸物)进行精馏分离操作而获得其他甲基氯硅烷类有机硅单体产品。

45.实施例7在实施例1基础上,从直接合成工序中从流化床反应器流出的气固混合物,先经过设置在反应器催化剂床层中的垂直裂解直接通过产生水蒸气而将反应产生的热量移出,再进入经旋风分离器,将反应气带出的少量催化剂颗粒与硅粉收集下来,定期反补到流化床反应器中,经过旋风分离器得到的反应气,经过急冷塔后形成含有甲基氯硅烷类有机硅的粗单体,再进入粗单体精馏工序进行分离提纯。

46.显而易见的,上面所述的实施例仅仅是本发明实施例中的一部分,而不是全部。基于本发明记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,或在本发明的启示下做出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1