一种涂塑钢管生产工艺的制作方法

1.本发明涉及钢管加工领域,特别涉及的一种涂塑钢管生产工艺。

背景技术:

2.涂塑钢管,又名涂塑管、钢塑复合管、涂塑复合钢管,是以钢管为基体,通过喷、滚、浸、吸工艺在钢管(底管)内表面熔接一层塑料防腐层或在内外表面熔接塑料防腐层的钢塑复合钢管,在熔接塑料防腐层之前,管件的内表面需要经过打磨、清洁等操作,涂塑钢管具有优良的耐腐蚀性和比较小的摩擦阻力,环氧树脂涂塑钢管适用于给排水、海水、温水、油、气体等介质的输送,聚氯乙烯涂塑钢管适用于排水、海水、油、气体等介质的输送,但在涂塑钢管生产过程中会出现以下问题:

3.1、常见清洁结构多针对于直通类型的管件,而面对弯曲管件的清洁则力不足,同时管件内外表面刮除清洁产生的杂质得不到有效的及时处理,管件内部的杂质还易出现重新附着的现象;

4.2、管件内表面清洁结构于管件内部运动时,清洁结构与管件内表面之间的摩擦较大而较易出现运动卡滞以及较大磨损现象,管件外表面在清洁之后较易呈现较为粗糙的状态。

技术实现要素:

5.(一)技术方案

6.为了实现上述目的,本发明采用以下技术方案,一种涂塑钢管生产工艺,其使用一种涂塑钢管生产装置,该涂塑钢管生产装置包括工作台、内清机构和外清单元,采用涂塑钢管生产装置进行涂塑钢管生产时具体生产工艺如下:

7.s1、管件就位:通过人工方式将管件放置在中间座上并使其左端贴于限位板;

8.s2、内清洁准备:通过人工方式向左推动中间件,内圆板带动内刮板随中间件同步运动,内圆板进入管件内一段距离后,通过二号电动滑块带动底座向左运动,底座带动内撑板同步运动,直至内撑板的左端卡入管件内;

9.s3、管件内表面清洁:内圆板在管件内运动的过程中,内刮板同步对管件的内表面进行清洁处理,刮除的杂质可同步被吸附在内磁性层上,随着内圆板在管件内的深入,内撑板逐渐同步伸入管内直至最大限度;

10.s4、外清洁准备:在内撑板对管件内部支撑下,通过一号电动滑块带动中间座向下运动直至中间座的上端面与工作台的上端面齐平,然后通过人工方式向右拉动半圆板直至半圆板卡套在管件上,随后通过一号螺栓连接固定两半圆板,此时外刮板与管件的外表面接触;

11.s5、管件外表面清洁:通过人工方式沿管件向左拉动半圆板整体,半圆板带动外刮板同步运动,外刮板对管件的外表面进行清洁,清洁的杂质被外磁性层同步吸附,同时擦块随半圆板同步运动对管件外表面已清洁段进行擦拭;

12.s6、管件涂塑成型:通过喷、滚、浸、吸工艺在完成整体清洁的管件内外表面熔接一层塑料防腐层,涂塑钢管完成成型。

13.所述的工作台安装在已有工作地面上,工作台的上端设置有内清机构,内清机构的右端设置有外清单元。

14.所述的内清机构包括限位板、一号电动滑块、中间座、二号电动滑块、底座、内撑板、中间件、内圆板、内磁性层和内刮板,限位板设置于工作台左上端,限位板的正右侧设置有矩形通槽,矩形通槽开设在工作台的上端,矩形通槽的左右内侧壁通过滑动配合方式安装有一号电动滑块,一号电动滑块之间安装有中间座,中间座的正右侧设置有二号电动滑块,二号电动滑块通过滑动配合方式安装在工作台的上端,二号电动滑块的上端安装有底座,底座的上端与内撑板的右端相连,内撑板的右端面中部开设有一号通孔,一号通孔内通过滑动配合方式安装有中间件,中间件的左端安装有内圆板,内圆板的中部为向内凹陷结构,内圆板的中部安装有内磁性层,内磁性层的中部安装有内刮板,内刮板为环形结构,通过人工方式将管件放置在中间座上并使其左端贴于限位板,然后通过人工方式向左推动中间件,内圆板带动内刮板随中间件同步运动,内圆板进入管件内一段距离后,通过二号电动滑块带动底座向左运动,底座带动内撑板同步运动,直至内撑板的左端卡入管件内,内圆板在管件内运动的过程中,内刮板同步对管件的内表面进行清洁处理,刮除的杂质可同步被吸附在内磁性层上,随着内圆板在管件内的深入,内撑板逐渐同步伸入管内直至最大限度,管件的内表面完成清洁后,内撑板对管件形成内部支撑,然后通过一号电动滑块带动中间座向下运动直至中间座的上端面与工作台的上端面齐平,之后通过外清单元对管件进行外表面清洁。

15.所述的外清单元包括延伸板、连接件、凸板、半圆板、外磁性层、外刮板、耳板、一号螺栓和擦块,延伸板前后对称安装在内撑板的右端,延伸板位于底座的上方,延伸板外侧端开设有二号通孔,二号通孔内通过滑动配合方式安装有连接件,连接件的左端与凸板的右端面相连,凸板的内侧端安装有半圆板,半圆板的中部有弧型凹槽,弧型凹槽内安装有外磁性层,外磁性层的中部安装有外刮板,外刮板为半圆结构,半圆板的外环面上下两端对称安装有耳板,前后正相对的耳板之间通过螺纹配合方式安装有一号螺栓,半圆板的右端与延伸板的左端之间设置有擦块,擦块为弹性结构,中间座与管件完全相离之后,通过人工方式向右拉动半圆板直至半圆板卡套在管件上,然后通过一号螺栓连接固定两半圆板,此时外刮板与管件的外表面接触,随后通过人工方式沿管件向左拉动半圆板整体,半圆板带动外刮板同步运动,外刮板对管件的外表面进行清洁,清洁产生的杂质被外磁性层同步吸附,与此同时,擦块随半圆板同步运动,并对管件外表面已清洁段进行擦拭。

16.作为本发明的一种优选技术方案,所述的内圆板包括凸型圆台和二号螺栓,凸型圆台呈竖直设置,且凸型圆台的凸起端朝向内侧,凸型圆台之间通过二号螺栓相连,二号螺栓沿凸型圆台周向均匀排布,二号螺栓环绕中间件设置,二号螺栓右端的凸型圆台的右端面与中间件的左端相连,通过人工方式卸下二号螺栓,然后将两凸型圆台分离,然后通过人工方式对外磁性层吸附的杂质进行清除,以保持外磁性层的吸附效果,总言之内圆板整体的组合式结构便于拆卸而及时对清洁产生的杂质进行清除。

17.作为本发明的一种优选技术方案,所述的凸型圆台外侧端的环面安装有耳座对,耳座对沿凸型圆台周向均匀排布,耳座对的中部转动安装有滚轴,内圆板在管件内部运动

的过程中,滚轴随内圆板同步运动,且滚轴贴于管件的内表面滚动,滚轴与管件内表面之间形成的滚动摩擦可减小内圆板的运动阻力,继而可避免因内刮板出现卡滞现象而造成清洁均匀度的下降,同时也可降低管件内表面的磨损程度。

18.作为本发明的一种优选技术方案,所述的半圆板的右端面开设有一号凹槽,一号凹槽为圆弧结构,一号凹槽内通过滑动配合方式安装有圆弧电动滑块,圆弧电动滑块的右端开设有二号凹槽,二号凹槽内卡接有卡块,卡块的右端安装有圆弧板,擦块连接于圆弧板的中部之间,半圆板之间固定并卡套在管件上时,具有弹性的擦块套紧管件,外刮板对管件外表面进行清洁的过程中,通过圆弧电动滑块带动圆弧板做往复顺逆转动,圆弧板带动擦块同步运动,擦块对管件外表面已清洁段的擦拭程度得到提高,进而大大降低了管件外表面呈现粗糙状态的几率,卡块与圆弧电动滑块之间的活动连接方式可便于及时拆卸圆弧板而对擦块进行清理,进而保持擦块的擦拭效果。

19.作为本发明的一种优选技术方案,所述的中间件和连接件均为多根钢丝绳按相应规则编制而成的钢丝缆绳,钢丝缆绳具备的足够韧性和强度可使内刮板和外刮板在适用于直管件清洁的同时又适用于简单弯曲管件内外表面的清洁,进而大大扩大了装置可加工的对象的范围以及提高了装置的利用程度。

20.作为本发明的一种优选技术方案,所述的中间座的上端面和限位板的右端面均安装有橡胶层,橡胶层可对管件起到缓冲保护的作用,以避免管件与中间座、限位板二者接触部位产生变形。

21.作为本发明的一种优选技术方案,所述的限位板套装在圆杆的上端,圆杆的下端与阶梯圆孔的内部下端之间转动连接,阶梯圆孔开设在工作台的上端,阶梯圆孔的内部上端通过螺纹配合方式安装有圆套,圆套的内环面与圆杆之间通过螺纹配合方式相连,通过人工方式向上转动圆套直至其与阶梯圆孔完全相离,此时圆杆与限位板可转动,然后根据弯曲管件的弯曲角度转动限位板,直至限位板与管件弯曲端的端面完全相贴,随后通过人工方式向下转动圆套,通过圆套与圆杆和阶梯圆孔之间的螺纹连接固定圆杆,总言之,限位板、圆杆和圆套之间配合形成可转结构可根据管件的弯曲角度对管件进行适应性完全限位和辅助固定。

22.(二)有益效果

23.1、本发明所述的一种涂塑钢管生产工艺,本发明采用内外双重清洁的设计理念进行涂塑钢管生产,设置的内清机构可使管件于限位固定下接受内部清洁、保持了管件在清洁过程中的稳固程度,以致达到提高清洁效果的目的,内清机构和外清单元均利用的磁性对清洁产生的杂质进行清除的方式可降低杂质重新附着于管件内外表面的几率,同时也可避免杂质与管件内部出现堆积现象;

24.2、本发明所述的中间件和连接件均为多根钢丝绳按相应规则编制而成的钢丝缆绳,钢丝缆绳具备的足够韧性和强度可使内刮板和外刮板在适用于直管件清洁的同时又适用于简单弯曲管件内外表面的清洁,进而大大扩大了装置可加工的对象的范围;

25.3、本发明所述的滚轴与管件内表面之间形成的滚动摩擦可减小内圆板的运动阻力,继而可避免因内刮板出现卡滞现象而造成清洁均匀度的下降,同时也可降低管件内表面的磨损程度;

26.4、本发明所述的擦块、圆弧板和圆弧电动滑块之间的配合可对管件外表面已清洁

段进行往复擦拭,进而大大降低了管件外表面呈现粗糙状态的几率,同时卡块与圆弧电动滑块之间的活动连接方式可便于及时拆卸圆弧板而对擦块进行清理,进而保持擦块的擦拭效果;

27.5、本发明所述的限位板、圆杆和圆套之间配合形成可转结构可根据管件的弯曲角度对管件进行适应性完全限位和辅助固定。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

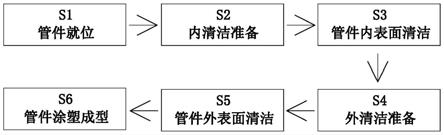

29.图1是本发明的工艺流程图;

30.图2是本发明的立体结构示意图;

31.图3是本发明的第一剖视图;

32.图4是本发明的第二剖视图;

33.图5是本发明的第三剖视图;

34.图6是本发明的第四剖视图;

35.图7是本发明图3的x处的放大结构示意图;

36.图8是本发明图3的y处的放大结构示意图;

37.图9是本发明图4的z处的放大结构示意图;

38.图10是本发明图6的m处的放大结构示意图。

具体实施方式

39.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

40.如图1至图10所示一种涂塑钢管生产工艺,其使用一种涂塑钢管生产装置,该涂塑钢管生产装置包括工作台1、内清机构2和外清单元3,采用涂塑钢管生产装置进行涂塑钢管生产时具体生产工艺如下:

41.s1、管件就位:通过人工方式将管件放置在中间座22上并使其左端贴于限位板20;

42.s2、内清洁准备:通过人工方式向左推动中间件26,内圆板27带动内刮板29随中间件26同步运动,内圆板27进入管件内一段距离后,通过二号电动滑块23带动底座24向左运动,底座24带动内撑板25同步运动,直至内撑板25的左端卡入管件内;

43.s3、管件内表面清洁:内圆板27在管件内运动的过程中,内刮板29同步对管件的内表面进行清洁处理,刮除的杂质可同步被吸附在内磁性层28上,随着内圆板27在管件内的深入,内撑板25逐渐同步伸入管内直至最大限度;

44.s4、外清洁准备:在内撑板25对管件内部支撑下,通过一号电动滑块21带动中间座22向下运动直至中间座22的上端面与工作台1的上端面齐平,然后通过人工方式向右拉动半圆板33直至半圆板33卡套在管件上,随后通过一号螺栓37连接固定两半圆板33,此时外刮板35与管件的外表面接触;

45.s5、管件外表面清洁:通过人工方式沿管件向左拉动半圆板33整体,半圆板33带动外刮板35同步运动,外刮板35对管件的外表面进行清洁,清洁的杂质被外磁性层34同步吸附,同时擦块38随半圆板33同步运动对管件外表面已清洁段进行擦拭;

46.s6、管件涂塑成型:通过喷、滚、浸、吸工艺在完成整体清洁的管件内外表面熔接一层塑料防腐层,涂塑钢管完成成型。

47.所述的工作台1安装在已有工作地面上,工作台1的上端设置有内清机构2,内清机构2的右端设置有外清单元3。

48.所述的内清机构2包括限位板20、一号电动滑块21、中间座22、二号电动滑块23、底座24、内撑板25、中间件26、内圆板27、内磁性层28和内刮板29,限位板20设置于工作台1左上端,限位板20的正右侧设置有矩形通槽,矩形通槽开设在工作台1的上端,矩形通槽的左右内侧壁通过滑动配合方式安装有一号电动滑块21,一号电动滑块21之间安装有中间座22,中间座22的正右侧设置有二号电动滑块23,二号电动滑块23通过滑动配合方式安装在工作台1的上端,二号电动滑块23的上端安装有底座24,底座24的上端与内撑板25的右端相连,内撑板25的右端面中部开设有一号通孔,一号通孔内通过滑动配合方式安装有中间件26,中间件26的左端安装有内圆板27,内圆板27的中部为向内凹陷结构,内圆板27的中部安装有内磁性层28,内磁性层28的中部安装有内刮板29,内刮板29为环形结构,通过人工方式将管件放置在中间座22上并使其左端贴于限位板20,然后通过人工方式向左推动中间件26,中间件26带动内圆板27同步运动,内圆板27带动内刮板29同步运动,在内圆板27进入管件内一段距离后,通过二号电动滑块23带动底座24向左运动,底座24带动内撑板25同步运动,直至内撑板25的左端卡入管件内,内圆板27在管件内运动的过程中,内刮板29同步对管件的内表面进行清洁处理,刮除的杂质可同步被吸附在内磁性层28上,随着内圆板27在管件内的深入,内撑板25逐渐同步伸入管内直至最大限度,管件的内表面完成清洁后,内撑板25对管件形成内部支撑,然后通过一号电动滑块21带动中间座22向下运动直至中间座22的上端面与工作台1的上端面齐平,之后通过外清单元3对管件进行外表面清洁,限位板20可给予管件向右的抵动力而对管件起到限位和辅助固定的作用,以避免管件在清洁过程中出现滑动现象,进而提高清洁效果。

49.所述的凸型圆台272外侧端的环面安装有耳座对273,耳座对273沿凸型圆台272周向均匀排布,耳座对273的中部转动安装有滚轴274,内圆板27在管件内部运动的过程中,滚轴274随内圆板27同步运动,且滚轴274贴于管件的内表面滚动,滚轴274与管件内表面之间形成的滚动摩擦可减小内圆板27的运动阻力,继而可避免因内刮板29出现卡滞现象而造成清洁均匀度的下降,同时也可降低管件内表面的磨损程度。

50.所述的中间座22的上端面和限位板20的右端面均安装有橡胶层,橡胶层可对管件起到缓冲保护的作用,以避免管件与中间座22、限位板20二者接触部位产生变形。

51.所述的中间件26和连接件31均为多根钢丝绳按相应规则编制而成的钢丝缆绳,钢丝缆绳具备的足够韧性和强度可使内刮板29和外刮板35在适用于直管件清洁的同时又适用于简单弯曲管件内外表面的清洁,进而大大扩大了装置可加工的对象的范围以及提高了装置的利用程度。

52.所述的限位板20套装在圆杆200的上端,圆杆200的下端与阶梯圆孔的内部下端之间转动连接,阶梯圆孔开设在工作台1的上端,阶梯圆孔的内部上端通过螺纹配合方式安装有圆套201,圆套201的内环面与圆杆200之间通过螺纹配合方式相连,通过人工方式向上转动圆套201直至其与阶梯圆孔完全相离,此时圆杆200与限位板20可转动,然后根据弯曲管件的弯曲角度转动限位板20,直至限位板20与管件弯曲端的端面完全相贴,随后通过人工

方式向下转动圆套201,通过圆套201与圆杆200和阶梯圆孔之间的螺纹连接固定圆杆200,总言之,限位板20、圆杆200和圆套201之间配合形成可转结构可根据管件的弯曲角度对管件进行适应性完全限位和辅助固定。

53.所述的内圆板27包括凸型圆台272和二号螺栓271,凸型圆台272呈竖直设置,且凸型圆台272的凸起端朝向内侧,凸型圆台272之间通过二号螺栓271相连,二号螺栓271沿凸型圆台272周向均匀排布,二号螺栓271环绕中间件26设置,二号螺栓271右端的凸型圆台272的右端面与中间件26的左端相连,通过人工方式卸下二号螺栓271,然后将两凸型圆台272分离,然后通过人工方式对外磁性层34吸附的杂质进行清除,以保持外磁性层34的吸附效果,总言之内圆板27整体的组合式结构便于拆卸而及时对清洁产生的杂质进行清除。

54.所述的外清单元3包括延伸板30、连接件31、凸板32、半圆板33、外磁性层34、外刮板35、耳板36、一号螺栓37和擦块38,延伸板30前后对称安装在内撑板25的右端,延伸板30位于底座24的上方,延伸板30外侧端开设有二号通孔,二号通孔内通过滑动配合方式安装有连接件31,连接件31的左端与凸板32的右端面相连,凸板32的内侧端安装有半圆板33,半圆板33的中部有弧型凹槽,弧型凹槽内安装有外磁性层34,外磁性层34的中部安装有外刮板35,外刮板35为半圆结构,半圆板33的外环面上下两端对称安装有耳板36,前后正相对的耳板36之间通过螺纹配合方式安装有一号螺栓37,半圆板33的右端与延伸板30的左端之间设置有擦块38,擦块38为弹性结构,中间座22与管件完全相离之后,通过人工方式向右拉动半圆板33直至半圆板33卡套在管件上,然后通过一号螺栓37连接固定两半圆板33,此时外刮板35与管件的外表面接触,随后通过人工方式沿管件向左拉动半圆板33整体,半圆板33带动外刮板35同步运动,外刮板35对管件的外表面进行清洁,清洁产生的杂质被外磁性层34同步吸附,与此同时,擦块38随半圆板33同步运动,并对管件外表面已清洁段进行擦拭,以达到一定抛光的效果,进而提高管件外表面的光滑程度,利用磁性对清洁产生的杂质进行清除的方式可降低杂质重新附着于管件内外表面的几率,同时也可避免杂质与管件内部出现堆积现象。

55.所述的半圆板33的右端面开设有一号凹槽,一号凹槽为圆弧结构,一号凹槽内通过滑动配合方式安装有圆弧电动滑块330,圆弧电动滑块330的右端开设有二号凹槽,二号凹槽内卡接有卡块331,卡块331的右端安装有圆弧板332,擦块38连接于圆弧板332的中部之间,半圆板33之间固定并卡套在管件上时,具有弹性的擦块38套紧管件,外刮板35对管件外表面进行清洁的过程中,通过圆弧电动滑块330带动圆弧板332做往复顺逆转动,圆弧板332带动擦块38同步运动,擦块38对管件外表面已清洁段的擦拭程度得到提高,进而大大降低了管件外表面呈现粗糙状态的几率,卡块331与圆弧电动滑块330之间的活动连接方式可便于及时拆卸圆弧板332而对擦块38进行清理,进而保持擦块38的擦拭效果。

56.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1