一种降解苯系物和乙酸乙酯的催化剂及其制备方法和应用

1.本发明属于低温催化氧化技术领域,具体涉及一种能够在较低温度下降解苯系物和乙酸乙酯的催化剂,及其该催化剂的制备方法和应用。

背景技术:

2.目前,常规的净化去除苯系物主要采用活性碳吸附法、等离子体法和催化氧化法。然而这些方法存在一定的缺点,例如:活性碳的吸附容量及更换问题,过滤层的更换周期及预期效果的问题,以及等离子体产生臭氧等二次污染的问题。

3.近年来,催化氧化技术被证实为一种有效的净化有机物的技术。目前能够达到催化降解苯系物的催化剂为pd、pt等负载型催化剂,其完全转化温度均高于250℃。这些催化剂一般使用温度范围在250~450℃之间,存在需提供较高的能源消耗、设备占地空间较大、成本较高、使用受限的问题。现有的非贵金属催化剂主要有tio2、mno2、ceo2等,其操作反应温度为300~500℃,高于贵金属催化剂。因此需要一种能够在较低温度下(80~150℃)催化降解苯系物的负载型催化剂。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种能够在较低温度下降解苯系物和乙酸乙酯的负载型催化剂。

6.本发明的第二目的在于提供上述催化剂的制备方法。

7.本发明的第三目的在于提供上述催化剂在降解苯系物和乙酸乙酯中的应用。

8.为实现上述目的,本发明的技术方案如下:

9.本发明涉及一种降解苯系物和乙酸乙酯的催化剂,所述催化剂包括载体和负载于载体表面的活性组分和助剂,其中所述活性组分为pd和ru,所述助剂为na和/或k。所述活性组分中,pd能够使参与反应的氧气分子活化,ru促进有机物分子中的c

‑

c键断开,助剂的作用是使pd和ru在载体表面分散均匀。

10.反应方程式如式(1)和(2)所示。

[0011][0012][0013]

优选地,所述催化剂中活性组分的质量百分含量为0.1~1%,更优选1%;所述助剂的质量百分含量为0.5~5%,更优选2%。

[0014]

优选地,所述活性组分中pd与ru的质量比为7:(2

‑

5),更优选7:3。

[0015]

优选地,所述载体选自al2o3、mcm

‑

41、tio2、zsm

‑

5中任意一种,优选al2o3。

[0016]

本发明还涉及所述催化剂的制备方法,包括先制备得到含有助剂的载体,再将活性组分浸渍到载体上,经过干燥和焙烧得到所述催化剂。

[0017]

优选地,所述制备方法包括以下步骤:

[0018]

(1)将拟薄水铝石与碱金属碳酸盐混合后进行焙烧,得到al2o3载体;

[0019]

优选地,所述碱金属碳酸盐为碳酸钠和/或碳酸钾,所述拟薄水铝石与碱金属碳酸盐的质量比为(15~25):1。

[0020]

优选地,所述焙烧包括在350~450℃焙烧1.5~3h,然后升温至600~700℃焙烧5~7h,反应气氛为15%o2/ar。

[0021]

(2)将所述al2o3载体置于水中搅拌至悬浮状后,加入含有活性组分的金属盐得到混合液,将所述混合液在持续搅拌下进行加热,至其中的水完全蒸发,得到催化剂前驱体;

[0022]

优选地,所述含有活性组分的金属盐为硝酸钯和硝酸钌。

[0023]

现有技术中,通常是将含有活性组分和助剂的金属盐共同加入水或酸性溶液中作为浸渍液,然后加入载体进行等体积浸渍,烘干后进行焙烧。本发明在载体制备过程中加入助剂,后续再浸渍活性组分,目的避免助剂将活性组分包裹,降低催化剂活性。另外与现有技术等体积浸渍后烘干相比,本发明的浸渍方式可以简化步骤,减少活性组分的损失,同时使活性组分更为均匀的分散在载体表面。

[0024]

(3)将所述催化剂前驱体依次在600℃~300℃和400~300℃下进行焙烧,得到所述催化剂。

[0025]

优选地,所述催化剂前驱体的焙烧过程包括:

[0026]

(i)在600℃下焙烧6h,这一步对反应气氛没有过多要求,含氧气氛即可,作用为使含有活性组分的金属盐分解,得到钯和钌的氧化物;

[0027]

(ii)将气氛切换为1%co/he,在300℃下焙烧1h,作用为使助剂发挥作用,将钯和钌固定于载体表面,并将钯和钌的氧化物还原为金属;

[0028]

(iii)将气氛切换为15%o2/he,在400℃下焙烧1h,作用为使金属态的钯和钌重新发生氧化反应,并在载体表面重新分布,即进一步延展和分散,改善活性组分的团聚现象;

[0029]

(iiii)将气氛切换为1%co/he,在300℃下焙烧1h,作用为将上一步发生氧化的钯和钌重新还原为单质。

[0030]

本发明还涉及所述催化剂在催化降解苯系物和乙酸乙酯中的应用,所述催化降解温度为80~150℃。现有技术的催化剂使用温度范围一般在250~450℃之间。

[0031]

本发明的有益效果:

[0032]

本发明提供了一种负载型催化剂,其通过先在载体制备过程中加入助剂,再通过浸渍和两次氧化还原反应,使活性组分均匀分散于载体表面,使活性组分以金属态高度分散于载体表面,进而提升了低温催化氧化性能。该催化剂在80~150℃的温度范围内对苯系物和乙酸乙酯的催化氧化转化率接近100%,优于现有催化剂的性能。

具体实施方式

[0033]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0034]

实施例1

[0035]

一种降解苯系物和乙酸乙酯的催化剂,包括载体和负载于载体表面的活性组分和助剂。其中活性组分为pd和ru,两者合计在催化剂中的质量百分含量为1%,pd与ru的质量比为7:3;助剂为na,质量百分含量为2%;载体为al2o3。

[0036]

所述催化剂的制备方法包括以下步骤:

[0037]

(1)将拟薄水铝石与碳酸钠以20:1的质量比混合后,在400℃焙烧2h,然后以5℃/min的速率升温至650℃焙烧6h,反应气氛为15%o2/ar,得到al2o3载体;

[0038]

(2)将所述al2o3载体置于水中搅拌至悬浮状后,加入硝酸钯和硝酸钌得到混合液,硝酸钯和硝酸钌的加入量根据负载量确定。将所述混合液在持续搅拌下进行加热,至其中的水完全蒸发,得到催化剂前驱体;

[0039]

(3)将所述催化剂前驱体依次(i)在600℃下焙烧6h;(ii)将气氛切换为1%co/he,在300℃下焙烧1h;(iii)将气氛切换为15%o2/he,在400℃下焙烧1h;(iiii)将气氛切换为1%co/he,在300℃下焙烧1h,得到催化剂。

[0040]

对比例1

[0041]

将拟薄水铝石在600℃下焙烧6h,然后加水搅拌,加入硝酸钯和硝酸钌后旋转蒸发,100℃下干燥24h,再于500℃下焙烧3h,得到催化剂。

[0042]

co脉冲吸附值测试

[0043]

对步骤(3)中每一次焙烧后的催化剂前驱体,以及对比例得到的催化剂进行co脉冲吸附值测试,具体方法为:取100mg催化剂置于化学吸附仪反应管中,先在250℃的氢气或者co还原气氛中预处理1h,降至室温,将反应气氛转为惰性气体升温至250℃,保持1h,降至40℃后抽真空,以5%co/he的脉冲通入催化剂,记录co脉冲吸附测分散度。结果见表1。

[0044]

表1

[0045]

实施例/对比例co脉冲吸附测分散度步骤(i)得到的催化剂前驱体22%步骤(ii)得到的催化剂前驱体28%步骤(iii)得到的催化剂前驱体44%步骤(iiii)得到的催化剂56%对比例1催化剂36%

[0046]

表1中的co脉冲吸附测分散度能够说明活性组分在载体表面的分布状态。可以看出在每一次氧化或还原焙烧后,分散程度均会进一步提高。实施例1得到的催化剂表面分散度远高于对比例1的催化剂。

[0047]

催化性能测试

[0048]

采用实施例1和对比例制备的催化剂降解苯系物和乙酸乙酯,具体方法为:取100mg催化剂放置于固定床反应器中,常压条件下,通入50

‑

200ppm苯系物或者乙酸乙酯,反应气氛含有20%的氧气,其余为氮气。在体积空速为10000

‑

30000h

‑1,反应温度80

‑

160℃的条件下进行催化氧化反应。

[0049]

表2为本发明提供的催化剂与现有催化剂在80℃,待降解物浓度为50ppm的条件下,对苯系物(实施例中均为邻二甲苯)与乙酸乙酯的催化性能对比。可以看出实施例1提供的催化剂对苯系物和乙酸乙酯的转化率均为100%,并具有较高的单次寿命。对比例1催化剂的转化率较低,且在10%~20%的转化率下,不考虑单次寿命,即催化剂的有效使用期

限。

[0050]

表2

[0051] 苯系物转化率乙酸乙酯转化率单次寿命/h实施例1100%100%422对比例120%10%

‑

[0052]

使用实施例1制备的催化剂降解苯系物和乙酸乙酯,改变反应温度、苯系物反应浓度和乙酸乙酯反应浓度,结果如表3~5所示。可知在80~160℃的温度范围内,本发明得到的催化剂均具有较好的转化率。

[0053]

表3降解物浓度为50ppm,反应温度分别为80/90/100/120/140/160℃

[0054]

反应温度(℃)苯系物转化率乙酸乙酯转化率单次寿命/h80100%100%41090100%100%420100100%100%418120100%100%408140100%100%414160100%100%412

[0055]

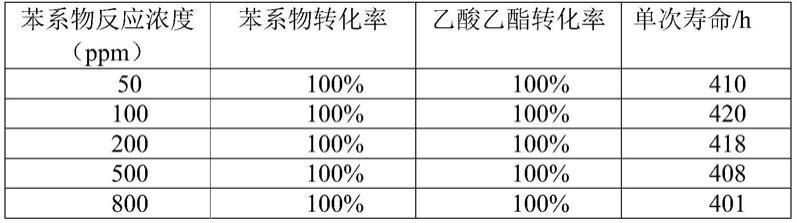

表4 80℃下,苯系物反应浓度分别为50/100/200/500/800ppm

[0056][0057]

表5 80℃下,乙酸乙酯反应浓度分别为100/500/1000/1500ppm

[0058][0059]

实施例2~5

[0060]

改变活性组分负载量(pd和ru的质量比不变),其它原料和制备方法同实施例1。在80℃,待降解物浓度为50ppm的条件下,实施例2~5制备的催化剂降解苯系物和乙酸乙酯仍具有较好的结果,如表6所示。

[0061]

表6活性组分负载量分别为0.2/0.5/0.8/1%

[0062][0063][0064]

实施例6~9

[0065]

改变pd和ru的质量比(活性组分负载量不变),其它原料和制备方法同实施例1。在80℃,待降解物浓度为50ppm的条件下,实施例6~9制备的催化剂的降解效果与实施例1相比有所下降,如表7所示。

[0066]

表7 pd和ru的质量比分别为7:1/7:2/7:5/1:1

[0067][0068]

对比例2~5

[0069]

改变某一步的制备步骤,其它原料和制备方法同实施例1。对比例2~5制备的催化剂在80℃,待降解物浓度为50ppm的条件下,降解效果与实施例1相比下降较大。说明改变活性组分和助剂的负载方式,或未采用二次氧化还原方式进行焙烧,得到的催化剂均不具备在较低温度下的催化反应活性,如表8所示。

[0070]

表8

[0071][0072]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1