一种中空纤维膜组件封端处理结构及其处理方法与流程

1.本发明涉及一种中空纤维膜组件封端处理结构及其处理方法,具体是具体涉及使用模具、低熔点固体(如聚乙二醇200

‑

3000)或可发生相变的流体(如铸膜液)进行预封端处理以及使用聚氨酯处理中空纤维膜丝根部的膜组件封端结构及其处理方法。

背景技术:

2.膜组件是膜应用的组合体,是膜技术的核心。尤其是中空纤维膜组件,其有着填充密度高,工作效率高等优点,在工业上有着大规模的使用。现在通用的膜组件封端方法均为使用环氧树脂将封口的中空纤维膜丝间以及中空纤维膜丝与外部构件浇铸粘结在一起,但由于环氧树脂的流动性比较好,中空纤维膜丝端口封闭不严,在浇铸过程中会渗入中空纤维膜丝孔内,导致膜孔堵塞,使得中空纤维膜丝过滤有效孔降低。

3.工业上制作的中空纤维膜组件一直存在三个问题:一、膜组件的中空纤维膜丝过滤有效孔未知或较难检测;二、膜组件中空纤维膜丝根部在使用过程中由于震动而易损伤;三、中空纤维膜丝在膜组件中分布不均匀(由于随机放置,所以不可能均匀)或使用的模具多为一次性。从而使得膜组件的使用效率降低、寿命减少,增大了生产成本。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种可解决中空纤维膜丝堵塞、中空纤维膜丝根部损伤以及模具可反复使用的膜组件封端处理结构及其处理方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种中空纤维膜组件封端处理结构,所述封端处理结构在模具中完成,所述封端处理结包括在浇铸环氧树脂胶之前设置于模具的隔离层。

7.进一步的,还包括设置于中空纤维膜丝组件端部的封层,将封好的中空纤维膜丝插入预设有隔离层的模具中并固定膜组件的两端;然后浇铸环氧树脂形成环氧树脂胶层。

8.进一步的,所述封层为胶层。

9.进一步的,所述胶层为快干胶形成的胶层。

10.进一步的,隔离层为使用低熔点固体或可发生相变的流体进行预浇铸处理形成的隔离层。

11.进一步的,所述低熔点固体为聚乙二醇200

‑

3000。

12.进一步的,所述可发生相变的流体为铸膜液。

13.进一步的,所述环氧树脂胶层为浇铸的环氧树脂胶。

14.进一步的,还包括在中空纤维膜丝的根部设置的根部强化层。

15.进一步的,所述根部强化层为在浇铸环氧树脂胶之后在中空纤维膜丝的根部浇铸聚氨酯形成的聚氨酯层。

16.一种中空纤维膜组件封端处理方法,包括如下步骤:

17.s1、使用快干胶将中空纤维膜丝端口封住,将封好的中空纤维膜丝插入模具中并

固定膜组件的两端;

18.s2、使用低熔点固体或可发生相变的流体进行预浇铸处理,在模具上方得到隔离层;

19.s3、然后浇铸环氧树脂胶,待环氧树脂固化后脱出模具、打开膜孔、修饰膜丝的端口并使用聚氨酯强化膜丝的根部。

20.与现有技术相比,本发明的有益技术效果:

21.本发明在中空纤维膜丝定位的模具与环氧树脂层间预浇铸一层隔离层,不仅能够使得模具能够重复使用,而且更加保证了中空纤维膜丝畅通性。其次,本发明在膜组件的膜丝根部浇铸聚氨酯层能够避免膜丝易损伤的劣性。本发明操作简单高效、降低了生产成本。

附图说明

22.下面结合附图说明对本发明作进一步说明。

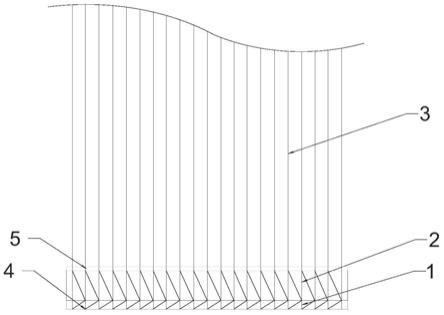

23.图1为本发明中空纤维膜组件封端处理结构的示意图;

24.图2为模具的简要视图;

25.附图标记说明:1—隔离层;2—环氧树脂层;3—中空纤维膜丝;4—模具;5—根部强化层;6—金属/塑料板;7—膜丝定位孔。

26.具体实施例方式

27.如图1所示,一种中空纤维膜组件封端处理结构,包括:

28.设置于中空纤维膜丝端口的封层;

29.将封好的中空纤维膜丝组件插入模具中并固定膜组件的两端后设置的隔离层1;以及以及继续浇筑形成的环氧树脂层2;

30.所述封层为胶层,所述胶层为快干胶形成的胶层。隔离层1为使用低熔点固体或可发生相变的流体进行预浇铸处理形成的隔离层,所述低熔点固体为聚乙二醇200

‑

3000。所述可发生相变的流体为铸膜液。所述环氧树脂胶层2为浇铸的环氧树脂胶。还包括在中空纤维膜丝的根部设置的根部强化层5,所述根部强化层5为在浇铸环氧树脂胶之后在中空纤维膜丝的根部浇铸聚氨酯形成的聚氨酯层。

31.一种中空纤维膜组件封端处理方法,其使用环氧树脂作为粘结剂,将中空纤维膜丝与外部构件离心或静置浇铸粘结在一起,为保证在浇铸粘结过程中不会导致环氧树脂从膜端孔中渗入中空纤维膜丝而降低中空纤维膜丝的有效过滤孔,因此浇铸前对中空纤维膜丝进行封端处理,具体为:

32.为防止膜丝端口未封死,同时能够脱出用于定位中空纤维膜丝的模具,在浇铸环氧树脂前使用低熔点固体(如聚乙二醇200

‑

3000在50~60℃下呈现好的流动态)或可发生相变的流体(如铸膜液)进行预浇铸,在模具的上方预浇铸形成薄的隔离层。使用低熔点固体,在中空纤维膜丝强度允许的温度下可发生固—液相变,即使熔融的流体进入到膜丝的内腔降温固化造成膜丝堵塞,但在浇铸的环氧树脂胶固化后可通过加热或溶解的方法将堵塞膜丝与隔离层中所有的低熔点固体熔融掉(可多次使用,主要是加热后把液体从一个排放口放出来,下次再用),使膜孔全部打开。使用稀膜液预浇铸时,薄隔离层中的膜液与水接触可迅速发生相转化成膜,保证了在浇铸环氧树脂胶时不发生漏胶。得到上述隔离层后浇铸环氧树脂胶,形成环氧树脂胶层;

33.在浇铸环氧树脂胶固化后将其薄膜状的隔离层去除掉(这部分膜丝是无用的,割掉或扯掉即可),膜孔可全部打开。同时在浇铸前先使用快干胶将中空纤维膜丝端口封住,然后再将封好的中空纤维膜丝以成束或其他形式插入模具中并固定膜组件的两端并使用低熔点固体(如聚乙二醇200

‑

3000)或可发生相变的流体(如铸膜液)进行预浇铸处理,在模具上方得到隔离层后浇铸环氧树脂胶。待环氧树脂固化后脱出模具、打开膜孔、修饰膜丝端口并利用聚氨酯强化膜丝的根部(就是浇铸环氧树脂后再浇铸聚氨酯,两种胶)。

34.中空纤维膜丝有效根数占比的测量与计算方法为:

[0035][0036]

下面给出通用的封端方法即对比例1、对比例2、对比例3,以及本发明封端处理方法后膜组件有效根数的数据,即实施例4、实施例例5。

[0037]

对比例1

[0038]

本对比例为常规膜丝,未进行浇铸前封端处理,使用环氧树脂作为粘结剂,将中空纤维膜丝与外结构件离心或静置浇铸粘结在一起,待完全固化后切割,两端中空纤维膜丝孔大部分被堵住,中空纤维膜丝有效根数占比为10~20%。

[0039]

对比例2

[0040]

本对比例为常规的pvdf中空纤维膜丝,进行浇铸前封端处理,使用环氧树脂作为粘结剂,将中空纤维膜丝与外结构件离心或静置浇铸粘结在一起,待完全固化后切割,两端中空纤维膜丝孔部分被堵住,中空纤维膜丝有效根数占比为70~80%。

[0041]

对比例3

[0042]

本对比例为常规的pvdf中空纤维膜丝,进行浇铸前封端处理,使用环氧树脂作为粘结剂,将中空纤维膜丝与外结构件离心或静置浇铸粘结在一起,待未完全固化后切割,两端中空纤维膜丝孔部分被堵住,中空纤维膜丝有效根数占比为80~90%。

[0043]

实施例4

[0044]

本实施例为常规的pvdf中空纤维膜丝,进行浇铸前封端处理,先将低熔点固体(如聚乙二醇400~2000)熔融并在模具上浇铸一层隔离层,然后使用环氧树脂作为粘结剂,将中空纤维膜丝与外结构件离心或静置浇铸粘结在一起,待完全固化后将低熔点固体去除掉,取出模具,两端中空纤维膜丝孔均能打开,中空纤维膜丝有效根数占比为100%。

[0045]

实施例例5

[0046]

本实施例为常规的pvdf中空纤维膜丝,进行浇铸前封端处理,先将比较稀的聚砜膜液在模具上浇铸一层薄的隔离层(进行相转化),然后使用环氧树脂作为粘结剂,将中空纤维膜丝与外结构件离心或静置浇铸粘结在一起,待完全固化后将相转化的膜去除掉,将模具取出,两端中空纤维膜丝孔均能打开,中空纤维膜丝有效根数占比为100%。

[0047]

以上所述的实施例例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1