一种可切割再生炉窑内衬保温材料及其制备方法与流程

1.本发明属于保温材料技术领域,具体涉及一种可切割再生炉窑内衬保温材料及其制备方法。

背景技术:

2.随着社会的发展,在工业生产上保温材料的需求量在不断增长。随着在工厂内使用中的保温材料逐渐老化需要更换或者是直接拆除。这些拆除的废旧保温材料成了固体垃圾。废旧保温材料的处理大多是直接进行填埋处理,这样的处理方式不但占用了土地资源,还造成了环境污染,同时也是一种资源的浪费。所以,探究一种将废旧保温材料进行回收利用的方法是很有必要的。

3.炉窑既是燃烧设备又是传热设备,炉窑中热量损失的途径各不相同。散热损失是炉窑的外壁及各种管道向外散失的热量,保温不好的炉窑往往有比较严重的散热损失。

4.授权公告日为2016年2月3日,授权公告号为cn104261746b的中国发明专利,其公开了一种锅炉内衬保温材料及其制备方法,保温材料包括以下组分:酚醛树脂,石墨,丙烯酰胺,氧化铝,二氧化硅,邻苯二甲酸酐,氯化铝,碳酸钙,水泥粉,丁腈橡胶,2

‑

丙烯酰胺基乙基二甲基氯化铵和水。制备方法为将酚醛树脂、丙烯酰胺、氯化铝、碳酸钙和丁腈橡胶于混合机中进行搅拌混合,然后加入到反应釜中,加热并加入2

‑

丙烯酰胺基乙基二甲基氯化铵,在惰性气体保护的氛围下搅拌反应后自然降至室温;然后将石墨、氧化铝、二氧化硅、邻苯二甲酸酐和水泥粉加入其中,在粉碎机中粉碎后出料,再加入水,室温下混合搅拌机中搅拌混合均匀,最后在300

‑

400℃的条件下固化得到锅炉内衬保温材料。该内衬保温材料的导热系数还略显高。

技术实现要素:

5.本发明要解决的技术问题是提供一种可切割再生炉窑内衬保温材料,用以对废旧保温材料进行重新回收利用,并达到较好的保温效果。

6.为了解决上述技术问题,本发明的技术方案为:

7.一种可切割再生炉窑内衬保温材料,主要由以下重量份数的原料制成:回收的废旧保温棉80~180份、固化剂4~15份、分散剂0.2~4份、水150~240份和水玻璃150~240份。

8.在本发明提供的可切割再生炉窑内衬保温材料中,优选地,主要由以下重量份数的原料制成:回收的废旧保温棉90~130份、固化剂4~10份、分散剂0.5~1份、水180~220份和水玻璃180~220份。

9.在本发明提供的可切割再生炉窑内衬保温材料中,进一步优选地,主要由以下重量份数的原料制成:回收的废旧保温棉100份、固化剂7份、分散剂0.5份、水200份和水玻璃200份。

10.在本发明提供的可切割再生炉窑内衬保温材料中,再进一步优选地,所述回收的

废旧保温棉为水镁石纤维。

11.在本发明提供的可切割再生炉窑内衬保温材料中,更进一步优选地,所述固化剂为聚氨酯、二苯基甲烷二异氰酸酯、二异氰酸酯和聚醚胺中的一种或多种。

12.在本发明提供的可切割再生炉窑内衬保温材料中,优选地,所述分散剂为乙烯基双硬脂酰胺、硬脂酸单甘油酯、三硬脂酸甘油酯、硬脂酸钙或硬脂酸镁中的一种或多种。

13.在本发明提供的可切割再生炉窑内衬保温材料中,进一步优选地,所述固化剂为聚氨酯、二苯基甲烷二异氰酸酯、二异氰酸酯和聚醚胺中的一种或多种。

14.在本发明提供的可切割再生炉窑内衬保温材料中,再进一步优选地,所述分散剂为乙烯基双硬脂酰胺、硬脂酸单甘油酯、三硬脂酸甘油酯、硬脂酸钙或硬脂酸镁中的一种或多种。

15.本发明的另一方面要解决的问题是提供一种可切割再生炉窑内衬保温材料的制备方法,包括如下步骤:

16.s1、按重量份数称取如下原料:回收的废旧保温棉80~180份、固化剂4~15份、分散剂0.2~4份、水150~240份和水玻璃150~240份;

17.s2、将称取的各原料混合均匀,倒入模具成型,干燥24~72小时,切割,即得。

18.采用上述技术方案,由于使用回收的废旧保温棉作为原料进行加工,使得废旧的保温棉得以再生利用、节约了资源、减少了环境污染。采用回收的废旧保温棉、固化剂、分散剂、水和水玻璃的合理配比加工,使得到的保温材料导热系数小于0.036w/(m

·

℃),容重小于265kg/m3,具有a级防火性能。本发明所得的保温材料具有适合用于耐火、高温管道和炉窑内衬的优点。

具体实施方式

19.下面对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.实施例1

21.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维180kg、聚氨酯4kg、硬脂酸镁4kg、水240kg和水玻璃150kg。

22.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥24小时,切割,即得。

23.实施例2

24.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维80kg、二苯基甲烷二异氰酸酯15kg、乙烯基双硬脂酰胺0.2kg、水150kg和水玻璃240kg。

25.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥72小时,切割,即得。

26.实施例3

27.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维100kg、二苯基甲烷二异氰酸酯7kg、三硬脂酸甘油酯0.5kg、水200kg和水玻璃200kg。

28.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各

原料混合均匀,倒入模具成型,干燥50小时,切割,即得。

29.实施例4

30.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维90kg、聚氨酯1kg、二苯基甲烷二异氰酸酯4kg、三硬脂酸甘油酯1kg、水180kg和水玻璃220kg。

31.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥40小时,切割,即得。

32.实施例5

33.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维130kg、聚氨酯1kg、二异氰酸酯1kg、聚醚胺5kg、三硬脂酸甘油酯0.2kg、硬脂酸钙0.7kg、水220kg和水玻璃180kg。

34.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥35小时,切割,即得。

35.实施例6

36.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维110kg、二异氰酸酯0.5kg、聚醚胺5kg、硬脂酸单甘油酯0.1kg、硬脂酸钙0.7kg、水210kg和水玻璃180kg。

37.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥40小时,切割,即得。

38.实施例7

39.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维160kg、聚氨酯4kg、二苯基甲烷二异氰酸酯3kg、二异氰酸酯0.5kg、乙烯基双硬脂酰胺1kg、硬脂酸镁2kg、水200kg和水玻璃180kg。

40.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥45小时,切割,即得。

41.实施例8

42.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维150kg聚醚胺8kg、乙烯基双硬脂酰胺1kg、硬脂酸单甘油酯2kg、水200kg和水玻璃190kg。

43.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥45小时,切割,即得。

44.实施例9

45.一种可切割再生炉窑内衬保温材料,由以下原料制成:回收的废旧水镁石纤维150kg聚醚胺8kg、乙烯基双硬脂酰胺1kg、硬脂酸单甘油酯1kg、乙烯

‑

醋酸乙烯共聚物0.5kg、水200kg和水玻璃190kg。

46.该可切割再生炉窑内衬保温材料的制备方法为:按重量称取各原料,将称取的各原料混合均匀,倒入模具成型,干燥45小时,切割,即得。

47.试验例

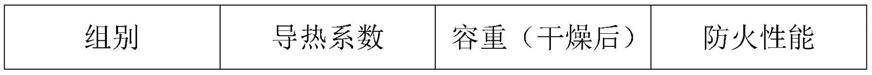

48.为了验证本发明的有益技术效果,特对各实施例所得保温材料的导热系数、容重和防火性能进行检测,结果见表1。

49.表1.各实施例所得保温材料的检测结果

[0050][0051][0052]

由上表可以看出,各实施例所得的保温材料的导热系数小于0.036w/(m

·

℃),其中以实施例9所得的保温材料的导热系数最低为0.020w/(m

·

℃);各实施例所得保温材料的容重均小于265kg/m3,各实施例所得的保温材料的防火性能都为a级防火。

[0053]

以上对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1