一种电加热整体式金属基催化反应器及其制备方法

本发明涉及一种电加热整体式金属基催化反应器及其制备方法,属于气固多相催化技术领域,具体的说是催化剂制备领域。

背景技术:

在吸热类气固多相催化反应中,通常通过利用外加电加热器或者利用燃料燃烧产生的热量的方式给反应器供热,保证催化剂在合适的温度下进行反应,但是以上两种供热方式,反应器催化反应所需要的热量均来自催化剂外部,吸热反应的温度控制受限于热传导过程,导致反应装置启动时间往往较长且催化剂床层受热不均匀,易于形成局部热点或冷点,造成催化剂活性降低甚至无法满足催化要求。

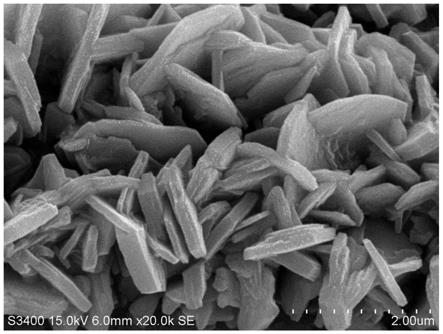

fecral作为一种导电材料在制作电加热炉和电加热管方面得到了广泛的应用,但将fecral作为催化剂的基体材料通过对基体直接通电发热给催化剂供热尚未有相关专利报道。fecral作为一种含有al的合金材料,容易在表面氧化出一层al2o3晶须,这层晶须可以显著提高进一步负载的al2o3载体涂层的连接强度和稳定性,从而使得制备负载量高的催化剂成为可能。采用以fecral作为催化剂基体通过对基体直接通电加热的方法可以显著提高在吸热反应中能量的使用效率,具有非常广泛的应用前景。

技术实现要素:

本发明的目的在于克服吸热反应领域现有技术中传热的限制,填补了fecral基催化剂通电加热快速响应方面的空白,提供一种快响应、高热效率整体式电加热金属基催化剂及其制备方法。

本发明一种电加热整体式金属基催化反应器及其制备方法是通过以下技术方案实现的:

一种电加热整体式金属基催化反应器的制备方法,其特征在于,其包含以下步骤:

一、整体式金属基催化反应器反应基体制备

a.将fecral金属丝制成径向方向上的多层螺旋结构,将fecral金属片制成径向方向上多层螺旋结构或来回折叠式的平面结构,以获得整体式金属基体;

b.将整体式金属基体在空气氛围中于750~1050℃高温处理1~10h,从而在金属表面氧化出一层al2o3晶须;

二、整体式金属基催化反应器反应涂层制备

a.配置浆料:按照质量百分比为al2o370~90%,al溶胶5~20%,增粘剂0.5~1%配制浆料,球磨30~180min,陈化5~12h备用;

b.催化剂干燥、焙烧:采用浸渍提拉法在处理好的基体表面制备涂层,随后80~120℃烘干10~180min,350~650℃焙烧30~360min;

c.在氧化后的金属基体上涂覆一层γ-al2o3载体涂层;

三、整体式金属基催化反应器活性组分负载

a.配制活性组分前驱体溶液:将硝酸铜和硝酸锌按照摩尔比1:1配制,分别溶于去离子水中,配置成摩尔浓度为1~6mol/l的盐溶液,常温搅拌0.1~10h,制备得到浸渍盐溶液;

b.采用过量浸渍方法负载催化剂,将整体式金属基体在盐溶液中浸渍0.5~10h,使用气体将基体表面多余的液体吹掉,在50~150℃烘箱干燥2~15h,接着在n2氛围中以0.5~8℃/min的速率升温至300~450℃焙烧0.5~5h,随后随炉冷却,制得所述整体式催化剂,活性成分的负载量为0.01~50%;

c.整体式催化剂还原,将所得整体式催化剂以0.5~10℃/min的速率升温至350~500℃,在体积分数为5%~20%的h2/n2混合气氛中还原1~5h,制得具有催化活性的整体式电加热金属基催化剂;

四、电加热整体式金属基催化反应器制备

a.催化剂装填;

将制备完成的整体式电加热金属基催化剂通过绝缘体将多层催化剂层隔开,放置于石英管中,再将石英管放置于不锈钢管中,不锈钢管两端作为电源线和热电偶的引入口;

b.电源连接;

将催化剂两端同电源连接,保持连接紧密,即制备完成电加热式整体式催化反应器;

反应物通入电加热催化反应器后,打开电源对电加热金属基催化剂电路施加电流,整体式金属基催化剂基体产生焦耳热直接将催化剂加热到反应所需温度而发生反应。

进一步的,其特征在于,所述的催化剂可以是包含基体、载体和活性组分三部分,载体负载在金属基体上,活性组分担载在载体上,并制备成整体式电加热金属基催化剂;也可以是三部分非整体集成在一起,如载体和活性组分整体制备,而基体独立起到加热作用。

所述的基体材料为导电的fecral金属基体,也可以是304、316、316l等不锈钢,也可以是c载体,泡沫金属等可导电材料,或者多种材料的组合。

进一步的,所述整体式基体中构成螺旋结构或平面结构的金属丝或金属片间存在绝缘体间隔,可以为耐火棉,聚四氟乙烯衬垫,堇青石陶瓷,氧化铝陶瓷管等绝缘材料。

进一步的,所述的活性组分前驱体可以是铜,锌,铂,钯,镁,铁,镍等化学元素硝酸盐的一种,也可以是硫酸盐,氯酸盐的一种,也可以是两种或多种混合,或者同等功能的催化剂活性组分。

进一步的,所述的活性组分的负载方法包含浸渍法,溶胶凝胶法,浆液法、负载法、一体成型法制备,配制活性组分前驱体溶液所用溶剂为去离子水,或者是乙醇等有机溶剂。

进一步的,所述的电源连接方式,可以是导线直接连接,也可以是直接一体式成型,其他在本发明基础上的合理优化,均在本发明保护范围内。

进一步的,所述装填整体式电加热金属基催化剂的容器可以是管式反应器,可以是板式反应器,微反应器或其它类型的反应器,基体材料可以为碳,多孔碳,不锈钢等。

进一步的,所述的隔绝整体式电加热金属基催化剂和反应器的材料可以石英管,陶瓷管,玻璃纤维或其它绝缘材料。

进一步的,所述的通电加热,可以是直接接入电源加热,也可以是通过变压器调压后加热,也可以通过变压器调节电流加热。

进一步的,所述整体式基体中构成螺旋结构或平面结构的金属丝或金属片,可以是直角弯折结构,也可以是直板结构,也可以是波纹结构,也可以是z字型结构,也可以其他合理的优化形式。

进一步的,电加热连接方式是整体式电加热金属基催化剂放置于内壁绝缘的反应器中而制成电加热催化反应器,催化剂两端与电路进行连接,反应物通入电加热催化反应器后,打开电源对电加热金属基催化剂电路施加电流,整体式金属基催化剂基体产生焦耳热直接将催化剂加热到反应所需温度而发生反应,连接方式不限于以上所述,其他借鉴模仿雷同连接方式,也在本发明保护范围。

与现有技术相比,本发明的积极效果是:

制备的整体式催化剂受热均匀,热量使用效率更高,同时催化反应器响应时间被大幅减少,该整体式电加热金属基催化剂可以实现催化剂反应器小型化、集成化和移动化的目的。

附图说明:

图1:整体式金属基体氧化后的sem图;

图2:本发明制备的整体式催化剂热响应对比效果图。

具体实施方式

以下提供本发明一种电加热整体式金属基催化反应器及其制备方法的具体实施方式。

实施例1

本实施例提供了一种电加热整体式金属基催化反应器及其制备方法,包括以下步骤:

(1)整体式金属基催化反应器反应基体制备

a.将fecral金属丝制成径向方向上的多层螺旋结构;

b.将整体式金属基体在空气氛围中于750℃高温处理4h,从而在金属表面氧化出一层al2o3晶须;

(2)整体式金属基催化反应器反应涂层制备

a.配置浆料:按照质量百分比为al2o380%,al溶胶19.5%,增粘剂0.5%配制浆料,球磨30min,陈化12h备用。

b.催化剂干燥、焙烧:采用浸渍提拉法在处理好的基体表面制备涂层,随后120℃烘干180min,550℃焙烧180min。

c.在氧化后的金属基体上涂覆一层γ-al2o3载体涂层;

(3)整体式金属基催化反应器活性组分负载

a.配制活性组分前驱体溶液。将硝酸铜和硝酸锌按照摩尔比1:1溶于去离子水中,配置成摩尔浓度为5mol/l的盐溶液,常温搅拌10h,制备得到浸渍盐溶液;

b.采用过量浸渍方法负载催化剂。将所述整体式金属基体在盐溶液中浸渍1h,使用气体将基体表面多余的液体吹掉,在50℃烘箱干燥2h,接着在n2氛围中以5℃/min的速率升温至400℃焙烧3h,随后随炉冷却,制得所述整体式催化剂;

c.整体式催化剂还原。将所得整体式催化剂以5℃/min的速率升温至500℃,在体积分数为10%的h2/n2混合气氛中还原3h,制得具有催化活性的整体式电加热金属基催化剂。

(4)电加热整体式金属基催化反应器制备

a.催化剂装填;

将制备完成的整体式电加热金属基催化剂通过绝缘体将多层催化剂层隔开,放置于石英管中,再将石英管放置于不锈钢管中,不锈钢管两端作为电源线和热电偶的引入口。

b.电源连接;

将催化剂两端同电源连接,保持连接紧密,即制备完成电加热式整体式催化反应器。

实施例2

本实施例提供了一种电加热整体式金属基催化反应器及其制备方法,包括以下步骤:

(1)整体式金属基催化反应器反应基体制备

a.将fecral金属片制成波纹状的平面结构;

b.将整体式金属基体在空气氛围中于1050℃高温处理1.5h,从而在金属表面氧化出一层al2o3晶须;

(2)整体式金属基催化反应器反应涂层及活性组分一体化制备

a.配置浆料:按照质量百分比为al2o385%,al溶胶14.6%,硝酸铂和硝酸钯按照1:2比例,贵金属浓度为1mol/l,增粘剂0.4%配制浆料,球磨140min,陈化10h备用。

b.催化剂干燥、焙烧:采用浸渍提拉法在处理好的基体表面制备催化剂涂层,随后100℃烘干60min,450℃焙烧270min。

c.整体式催化剂还原。将所得整体式催化剂以5℃/min的速率升温至500℃,在体积分数为10%的h2/n2混合气氛中还原3h,制得具有催化活性的整体式电加热金属基催化剂。

(3)电加热整体式金属基催化反应器制备

a.催化剂装填;

将制备完成的整体式电加热金属基催化剂通过聚四氟乙烯衬垫将多层催化剂层隔开,放置于陶瓷腔体中,再将陶瓷腔体放置于板式反应器中,板式反应器开孔作为电源线和热电偶的引入口。

b.电源连接;

将催化剂两端同电源连接,保持连接紧密,即制备完成电加热式整体式催化反应器。

实施例3

本实施例提供了一种电加热整体式金属基催化反应器及其制备方法,包括以下步骤:

(1)整体式金属基催化反应器反应基体制备

a.将fecral金属片制成直角弯折的平面结构;

b.将整体式金属基体在空气氛围中于900℃高温处理10h,从而在金属表面氧化出一层al2o3晶须;

(2)整体式金属基催化反应器反应涂层制备

a.按照质量百分比为al2o395%,al溶胶4.6%,增粘剂0.4%配制浆料,球磨180min,陈化8h备用。

b.催化剂干燥、焙烧:采用浸渍提拉法在处理好的基体表面制备涂层,随后80℃烘干150min,550℃焙烧70min。

c.在氧化后的金属基体上涂覆一层γ-al2o3载体涂层;

(3)整体式金属基催化反应器活性组分负载

a.配制活性组分前驱体溶液。将硝酸铜和硝酸铁按照摩尔比1:5溶于去离子水中,配置成摩尔浓度为2mol/l的盐溶液,常温搅拌3h,制备得到浸渍盐溶液;

b.采用过量浸渍方法负载催化剂。将所述整体式金属基体在盐溶液中浸渍5h,使用气体将基体表面多余的液体吹掉,在70℃烘箱干燥5h,接着在n2氛围中以0.5℃/min的速率升温至450℃焙烧2h,随后随炉冷却,制得所述整体式催化剂;

c.整体式催化剂还原。将所得整体式催化剂以10℃/min的速率升温至400℃,在体积分数为10%的h2/n2混合气氛中还原5h,制得具有催化活性的整体式电加热金属基催化剂。

(4)电加热整体式金属基催化反应器制备

a.催化剂装填;

将制备完成的整体式电加热金属基催化剂通过聚四氟乙烯衬垫将多层催化剂层隔开,使用玻璃纤维包裹整个金属基催化剂,再将其放置于板式反应器中,板式反应器开孔作为电源线和热电偶的引入口。

b.电源连接;

将催化剂两端同电源连接,保持连接紧密,即制备完成电加热式整体式催化反应器。

将上述电加热催化剂放入石英管内,接通制氢装置中预蒸发器和电加热催化剂的电路,待预蒸发器和反应器内温度达到150℃以上时通入甲醇水溶液进行反应。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围内。

- 还没有人留言评论。精彩留言会获得点赞!