一种催化膜耦合系统及其应用方法与流程

1.本发明属于膜分离污水处理技术领域,具体涉及一种催化膜耦合系统及其应用方法。

背景技术:

2.膜技术由于其设备简单、能耗低、无二次污染等诸多优势,已被广泛用于工业有机废水和市政污水处理。然而膜的分离选择性不高和膜污染严重是应用过程中两个主要的问题,制约了膜技术的发展。首先,在废水处理过程中,为了保证无机盐的透过,小分子有机物的截留效果并不高。另外,膜污染是膜过程中不可避免的问题,它是由膜材料与各种污染物之间的相互作用而产生的,也会导致膜的分离选择性降低,并且限制了膜的长期连续使用,增加了工业生产成本。因此,开发有效的提高分离膜选择性以及增强膜抗污染能力的策略是至关重要的。目前研究较为广泛的提高膜分离选择性的方法主要是通过制备均一孔径的分离膜,或者调控膜表面电荷,利用孔径筛分和道南效应促进物质的分离。膜污染控制方面主要是基于膜表面改性,通过提高膜的亲水性,减少污染物的粘附,或通过降低膜表面能,使吸附的污染物在弱剪切力下容易脱落。然而,这些策略在长期连续型操作时存在局限性,一些增生性污染物仍会在膜面或者膜孔内堆积,造成通量和选择性的下降。

3.cn102000608a公开了一种高分子多相类芬顿催化剂

‑

聚偏二氟乙烯催化膜的应用方法,该催化膜能有效催化过氧化氢降解水中有机污染物,使废水达到回用标准。然而,激发芬顿反应所需的过氧化氢的运输和储存存在严重的安全隐患,并且清洗液中残留的过氧化氢也会对环境造成危害。

4.cn1951828a公开了一种节能高效的光催化与膜过滤水处理系统,在该系统中,待处理水先进入光催化器进行对水中有机物的降解,然后经过处理后的水再进入膜分离器进行分离,膜上截留的催化剂随回流水进入光催化器进行循环处理。该系统中的光催化降解步骤能够减少膜污染的形成。但是在该系统中,光催化器仅仅是作为膜分离单元的预处理单元,不存在催化

‑

分离耦合效应,并且光催化剂本身也会对分离膜造成污染,另外,在长期连续操作过程中,光催化剂和未完全降解的小分子有机物会在膜表面形成更致密且难以去除的污染层。

5.cn105217721a公开了一种光催化复合分离膜水处理系统,该系统的膜分离组件壳体上开设有透光口,有利于光的照入,能有效利用光催化减缓膜污染以及避免光催化剂的流失,提高水处理效率。但是膜分离单元的膜组件对承压能力有一定的要求,导致透光口面积存在局限性,限制了光催化的效率,并且这种将光催化能力和膜分离能力集成在同一张膜上的策略限制了对光催化剂效率和膜分离性能的提高,另外,光催化产生的大量活性氧物种也会氧化聚合物膜,对其造成损伤。

6.因此,开发一种新的膜系统,用于提高水处理效率,降低水中小分子有机物含量,并高效清洗膜污染,成为当前亟待解决的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种催化膜耦合系统及其应用方法,所述系统利用光催化产生过氧化氢氧化剂,然后输送至自清洁膜单元用于膜污染清洗以及降解水中的小分子有机物,使分离膜持续有效稳定运行,提高膜的抗污染性和使用寿命。并且,该系统能够在不影响分离膜性能的前提下,对光催化膜表面及其组件形式进行设计,解决了现有光催化

‑

膜分离耦合技术中光利用率低、光催化剂量子效率低、基膜易造成损伤的问题,具有较好工业化应用前景。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种催化膜耦合系统,所述催化膜耦合系统包括依次循环连接的光催化膜单元、自清洁膜单元以及水再生单元;

10.所述光催化膜单元设置有至少两组光源发生设备,例如2组、3组、4组、5组或6组等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,且每两组所述光源发生设备之间设置有光催化膜组件;

11.所述自清洁膜单元包括类芬顿催化膜组件;

12.所述水再生单元包括纳滤膜组件。

13.本发明中,所述催化膜耦合系统中将光催化膜单元和自清洁膜单元独立设置,避免了对光催化膜材料及组件的设计给分离膜性能造成的负面影响;此外,光催化膜组件和类芬顿催化膜组件联用的策略,不仅解决了单一光催化自清洁膜组件由于承压要求而带来的光不可达问题,而且避免了光生自由基对分离膜材料的损害,提高了分离膜的稳定性;所述系统结构简单,有利于工业化应用。

14.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,所述光催化膜单元还包括与所述光催化膜组件相连的过氧化氢输送设备。

16.本发明中,过氧化氢输送设备用于将光催化膜组件内产生的过氧化氢输送至自清洁膜单元。

17.优选地,所述光催化膜组件包括平板膜组件、管式膜组件或中空纤维膜组件中的任意一种。

18.优选地,所述光催化膜组件的光催化膜包括第一基膜和负载于所述第一基膜上的光催化剂。

19.优选地,所述光催化剂用于制备过氧化氢。

20.本发明中,可用于光催化制备过氧化氢的光催化剂均可使用。例如金属氧化物催化剂(二氧化钛、氧化锌等)和碳基催化剂(氮化碳、氧化石墨烯等)。

21.本发明中,采用光催化膜单元自行产生过氧化氢,降低了单一的类芬顿催化自清洁过程中过氧化氢的运输和储存风险;另外,清洗后还残留有少量过氧化氢以及未被降解的有机物的溶液经水再生单元进行净化处理后送回至光催化膜单元,减少膜清洗废水的排放。

22.优选地,所述第一基膜包括陶瓷膜。

23.本发明中,除了选择陶瓷膜作为基膜之外,还可以选用金属作为负载催化剂的基

底,例如不锈钢基底。

24.优选地,所述第一基膜的孔径为0.1

‑

5μm,例如0.1μm、1μm、2μm、3μm、4μm或5μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述光源发生设备包括紫外光发生设备或全波段光源发生设备。

26.本发明中,不对光源发生设备的具体安置以及过氧化氢输送设备做过多限定,本领域技术人员能够根据工艺需要进行合理地选择。

27.作为本发明优选的技术方案,所述自清洁膜单元还包括与所述类芬顿催化膜组件相连的清洗液输送设备。

28.本发明中,清洗液输送设备用于将自清洁膜单元中进行膜污染清洗后产生的清洗液输送至水再生单元。清洗液输送设备为本领域用于输送清洗液的常规设备。本发明在此不对清洗液输送设备做过多限定,本领域技术人员能够根据工艺需要进行合理地选择。

29.优选地,所述类芬顿催化膜包括卷式膜组件、碟管式膜组件或管式膜组件中的任意一种。

30.优选地,所述类芬顿催化膜组件的类芬顿催化膜包括第二基膜和负载于所述第二基膜上的类芬顿催化剂;

31.优选地,所述第二基膜的材质包括磺化聚砜、聚酰胺、聚砜、聚醚砜、磺化聚醚砜或聚偏氟乙烯中的任意一种。

32.优选地,所述第二基膜的截留分子量为0.1

‑

30kda,例如0.1kda、0.2kda、0.4kda、0.8kda、1kda、2kda、4kda、8kda、10kda、15kda、20kda、25kda或30kda等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,所述水再生单元包括与所述纳滤膜组件相连的再生水输送设备。

34.本发明中,再生水输送设备用于将水再生单元中的再生水输送回光催化膜单元。

35.优选地,所述纳滤膜组件包括卷式膜组件。

36.优选地,所述纳滤膜组件中的纳滤膜材质包括聚酰胺、聚醚砜或磺化聚醚砜中的任意一种。

37.优选地,所述纳滤膜的截留分子量为100

‑

500da,例如100da、150da、200da、250da、300da、350da、400da、450da或500da等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.另一方面,本发明提供了一种上述的系统的应用方法,所述应用方法包括以下步骤:

39.(1)向光催化膜单元通入水,开启光源,发生光催化反应,得到含有过氧化氢的反应液;

40.(2)将步骤(1)得到的含有过氧化氢的反应液通入自清洁膜单元进行清洗,得到清洗液;

41.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,并调节ph,得到再生水;所述再生水返回到步骤(1)中循环使用。

42.本发明中,所述方法在自清洁膜单元发生类芬顿催化反应,生成具有强氧化性的自由基;具有强氧化性的自由基与类芬顿催化膜表面或孔内附着的有机污染物发生氧化还

原反应,即可有效降解膜上的污染物;所述方法工艺流程简单,降低了生产成本,适用于工业化生产。

43.作为本发明优选的技术方案,步骤(1)所述反应液的ph为2

‑

4,例如2、2.5、3、3.5或4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2.7

‑

3.2。

44.优选地,步骤(1)所述反应液中过氧化氢的浓度为0.1

‑

1mmol/l,例如0.1mmol/l、0.2mmol/l、0.3mmol/l、0.4mmol/l、0.5mmol/l、0.6mmol/l、0.7mmol/l、0.8mmol/l、0.9mmol/l或1mmol/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.作为本发明优选的技术方案,步骤(2)所述自清洁膜单元的自清洁过程包括离线自清洁或在线自清洁。

46.优选地,所述自清洁膜单元的自清洁过程为离线自清洁时,步骤(2)通入所述反应液前先排空所述自清洁膜单元中的料液。

47.优选地,所述自清洁膜单元的自清洁过程为在线自清洁时,步骤(2)通入所述反应液时所述自清洁膜单元进行正常的过滤操作。

48.优选地,步骤(2)所述自清洁膜单元的自清洁过程为离线自清洁时,所述反应液中过氧化氢的浓度为0.4

‑

0.6mmol/l,例如0.4mmol/l、0.45mmol/l、0.5mmol/l、0.55mmol/l或0.6mmol/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,步骤(2)所述自清洁膜单元的自清洁过程为在线自清洁时,所述反应液中过氧化氢的浓度为0.1

‑

0.3mmol/l,例如0.1mmol/l、0.15mmol/l、0.2mmol/l、0.25mmol/l或0.3mmol/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.作为本发明优选的技术方案,步骤(2)所述自清洁膜单元进行自清洁时的绝对压力为0.05

‑

0.2mpa,例如0.05mpa、0.08mpa、0.1mpa、0.12mpa、0.15mpa、0.18mpa或0.2mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.1

‑

0.15mpa。

51.优选地,步骤(2)所述自清洁膜单元进行自清洁的时间为30

‑

60min,例如30min、35min、40min、45min、50min、55min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为35

‑

45min。

52.优选地,步骤(2)所述自清洁膜单元进行自清洁的温度为20

‑

60℃,例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃等,优选为30

‑

40℃。

53.作为本发明优选的技术方案,步骤(3)所述纳滤净化的操作压力为0.5

‑

2mpa,例如0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1mpa、1.2mpa、1.5mpa、1.8mpa或2mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.7

‑

0.8mpa。

54.优选地,步骤(3)所述纳滤净化的温度为15

‑

35℃,例如15℃、18℃、20℃、22℃、25℃、28℃、30℃、32℃或35℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为20

‑

30℃。

55.作为本发明优选的技术方案,步骤(3)调节所述ph至3

‑

5,例如3、3.5、4、4.5或5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.与现有技术相比,本发明具有以下有益效果:

57.(1)本发明所述催化膜耦合系统采用光催化膜和类芬顿催化膜耦合联用工艺,相比于单一的光催化自清洁膜来说,不仅解决了承压分离膜组件的光不可达问题,而且避免了分离膜材料被光催化产生的自由基所损害的问题,提高了分离膜的稳定性(连续过滤操作10h,对甲基蓝的去除率提高50%以上),同时,在不影响膜分离性能的前提下对光催化膜及其组件进行设计,具有提高光催化效率的潜力;

58.(2)本发明所述催化膜耦合系统采用光催化膜和类芬顿催化膜耦合联用工艺,相比于单一的类芬顿催化自清洁膜来说,降低了过氧化氢的运输和储存成本,同时清洗后残留的少量过氧化氢以及未被降解的有机物的溶液经水再生单元进行净化处理后送回至光催化膜单元,减少膜清洗废水的排放达95%以上;

59.(3)本发明所述催化膜耦合系统采用光催化膜和类芬顿催化膜耦合联用工艺,与常规的分离碱清洗工艺来说,清洗效率提高了40%以上,清洗废水减排达92%以上。

附图说明

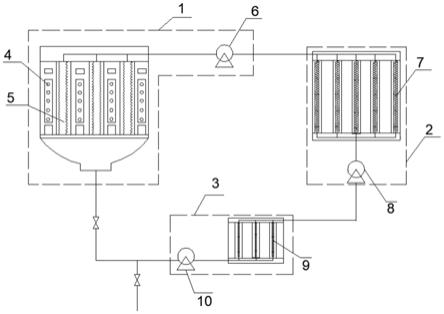

60.图1是本发明实施例提供的催化膜耦合系统的结构示意图;

61.其中,1

‑

光催化膜单元,2

‑

自清洁膜单元,3

‑

水再生单元,4

‑

光源发生设备,5

‑

光催化膜组件,6

‑

过氧化氢输送设备,7

‑

类芬顿催化膜组件,8

‑

清洗液输送设备,9

‑

纳滤膜组件,10

‑

再生水输送设备。

具体实施方式

62.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

63.以下为本发明典型但非限制性实施例:

64.实施例1:

65.本实施例提供了一种催化膜耦合系统,所述系统的结构示意图如图1所示,所述系统包括依次循环连接的光催化膜单元1、自清洁膜单元2以及水再生单元3。

66.所述光催化膜单元1设置有4组光源发生设备4,且每两组所述光源发生设备4之间设置有光催化膜组件5,还包括与所述光催化膜组件5相连的过氧化氢输送设备6;所述光催化膜组件5为平板膜组件;所述光源发生设备4为全波段光源发生设备4;所述光催化膜组件5中所用的光催化膜包括第一基膜和负载于所述第一基膜上的二氧化钛,所述第一基膜为陶瓷膜deb100,孔径为0.1μm。

67.所述自清洁膜单元2包括类芬顿催化膜组件7以及与其相连的清洗液输送设备8;所述类芬顿催化膜组件7为卷式膜组件;所述类芬顿催化膜组件7中所用的类芬顿催化膜包括第二基膜和负载于所述第二基膜上的类芬顿催化剂fe3o4,所述第二基膜的材质为聚酰胺,截留分子量为0.1kda。

68.所述水再生单元3包括纳滤膜组件9以及与其相连的再生水输送设备10;所述纳滤膜组件9为卷式膜组件;所述纳滤膜组件9中所用纳滤膜的材质为聚醚砜,截留分子量为100da。

69.实施例2:

70.本实施例提供了一种催化膜耦合系统,所述系统包括依次循环连接的光催化膜单元1、自清洁膜单元2以及水再生单元3。

71.所述光催化膜单元1设置有5组光源发生设备4,且每两组所述光源发生设备4之间设置有光催化膜组件5,还包括与所述光催化膜组件5相连的过氧化氢输送设备6;所述光催化膜组件5为管式膜组件;所述光源发生设备4为全波段光源发生设备4;所述光催化膜组件5中所用的光催化膜包括第一基膜和负载于所述第一基膜上的氮化碳纳米催化剂,所述第一基膜为陶瓷膜dea100,孔径为0.22μm。

72.所述自清洁膜单元2包括类芬顿催化膜组件7以及与其相连的清洗液输送设备8;所述类芬顿催化膜组件7为碟管式膜组件;所述类芬顿催化膜组件7中所用的类芬顿催化膜包括第二基膜和负载于所述第二基膜上的类芬顿催化剂feooh,所述第二基膜的材质为聚酰胺,截留分子量为5kda。

73.所述水再生单元3包括纳滤膜组件9以及与其相连的再生水输送设备10;所述纳滤膜组件9为卷式膜组件;所述纳滤膜组件9中所用纳滤膜的材质为聚醚砜,截留分子量为250da。

74.实施例3:

75.本实施例提供了一种催化膜耦合系统,所述系统包括依次循环连接的光催化膜单元1、自清洁膜单元2以及水再生单元3。

76.所述光催化膜单元1设置有3组光源发生设备4,且每两组所述光源发生设备4之间设置有光催化膜组件5,还包括与所述光催化膜组件5相连的过氧化氢输送设备6;所述光催化膜组件5为中空纤维膜组件;所述光源发生设备4为紫外光发生设备;所述光催化膜组件5中所用的光催化膜包括第一基膜和负载于所述第一基膜上的氧化锌,所述第一基膜为陶瓷膜deb100,孔径为5μm。

77.所述自清洁膜单元2包括类芬顿催化膜组件7以及与其相连的清洗液输送设备8;所述类芬顿催化膜组件7为管式膜组件;所述类芬顿催化膜组件7中所用的类芬顿催化膜包括第二基膜和负载于所述第二基膜上的类芬顿催化剂feooh,所述第二基膜的材质为聚醚砜,截留分子量为30kda。

78.所述水再生单元3包括纳滤膜组件9以及与其相连的再生水输送设备10;所述纳滤膜组件9为卷式膜组件;所述纳滤膜组件9中所用纳滤膜的材质为磺化聚醚砜,截留分子量为500da。

79.实施例4:

80.本实施例提供了一种催化膜耦合系统,所述系统包括依次循环连接的光催化膜单元1、自清洁膜单元2以及水再生单元3。

81.所述光催化膜单元1设置有6组光源发生设备4,且每两组所述光源发生设备4之间设置有光催化膜组件5,还包括与所述光催化膜组件5相连的过氧化氢输送设备6;所述光催化膜组件5为中空纤维膜组件;所述光源发生设备4为紫外光发生设备;所述光催化膜组件5中所用的光催化膜包括第一基膜和负载于所述第一基膜上的氮化碳,所述第一基膜为陶瓷膜dcd100,孔径为0.45μm。

82.所述自清洁膜单元2包括类芬顿催化膜组件7以及与其相连的清洗液输送设备8;所述类芬顿催化膜组件7为管式膜组件;所述类芬顿催化膜组件7中所用的类芬顿催化膜包

括第二基膜和负载于所述第二基膜上的类芬顿催化剂fe3o4,所述第二基膜的材质为聚醚砜,截留分子量为25kda。

83.所述水再生单元3包括纳滤膜组件9以及与其相连的再生水输送设备10;所述纳滤膜组件9为卷式膜组件;所述纳滤膜组件9中所用纳滤膜的材质为磺化聚醚砜,截留分子量为450da。

84.实施例5:

85.本实施例提供了一种催化膜耦合系统,所述系统包括依次循环连接的光催化膜单元1、自清洁膜单元2以及水再生单元3。

86.所述光催化膜单元1设置有4组光源发生设备4,且每两组所述光源发生设备4之间设置有光催化膜组件5,还包括与所述光催化膜组件5相连的过氧化氢输送设备6;所述光催化膜组件5为平板膜组件;所述光源发生设备4为全波段光源发生设备4;所述光催化膜组件5中所用的光催化膜包括第一基膜和负载于所述第一基膜上的二氧化钛,所述第一基膜为陶瓷膜dea100,孔径为0.15μm。

87.所述自清洁膜单元2包括类芬顿催化膜组件7以及与其相连的清洗液输送设备8;所述类芬顿催化膜组件7为卷式膜组件;所述类芬顿催化膜组件7中所用的类芬顿催化膜包括第二基膜和负载于所述第二基膜上的类芬顿催化剂feooh,所述第二基膜的材质为聚砜,截留分子量为0.5kda。

88.所述水再生单元3包括纳滤膜组件9以及与其相连的再生水输送设备10;所述纳滤膜组件9为卷式膜组件;所述纳滤膜组件9中所用纳滤膜的材质为磺化聚醚砜,截留分子量为150da。

89.对比例1:

90.本对比例提供了一种整合式类芬顿光催化系统,所述系统参照实施例1中的系统,区别仅在于:没有光催化膜单元1,即直接将自清洁膜单元2与水再生单元3循环连接,且将光催化膜单元1中的光源发生设备4设置于自清洁膜单元2中,使得在应用过程中给予类芬顿催化膜与光催化膜相同的光照强度。

91.对比例2:

92.本对比例提供了一种单一型类芬顿光催化系统,所述系统参照实施例1中的系统,区别仅在于:没有光催化膜单元1。

93.对比例3:

94.本对比例提供了一种碱清洗膜污染系统,所述系统参照实施例1中的系统,区别仅在于:没有光催化膜单元1,且自清洁膜单元2所用的分离膜上没有类芬顿催化剂。

95.应用例1:

96.本应用例提供了一种实施例1中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

97.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,光照30min,生成ph为2的含过氧化氢的反应液;

98.(2)排空类芬顿催化膜组件7中的料液,将步骤(1)得到的ph为2的含过氧化氢的反应液通入自清洁膜单元2进行清洗,清洗时的过氧化氢浓度为0.15mmol/l,温度为25℃,操作压力为0.05mpa,清洗30min,得到清洗液;

99.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为1.2mpa,温度为15℃,并调节ph至3,得到再生水;所述再生水返回到步骤(1)中循环使用。

100.清洗完成后类芬顿催化膜的通量恢复98%;连续过滤操作10h,对甲基蓝的去除率仍然高达95%。

101.应用例2:

102.本应用例提供了一种实施例1中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

103.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,光照40min,生成ph为4的含过氧化氢的反应液;

104.(2)排空类芬顿催化膜组件7中的料液,将步骤(1)得到的ph为4的含过氧化氢的反应液通入自清洁膜单元2进行清洗,清洗时的过氧化氢浓度为1mmol/l,温度为55℃,操作压力为0.2mpa,清洗60min,得到清洗液;

105.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为1mpa,温度为30℃,并调节ph至5,得到再生水;所述再生水返回到步骤(1)中循环使用。

106.清洗完成后类芬顿催化膜的通量恢复97.6%;连续过滤操作10h,对甲基蓝的去除率仍然高达93%。

107.应用例3:

108.本应用例提供了一种实施例1中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

109.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,光照40min,生成ph为3的含过氧化氢的反应液;

110.(2)排空类芬顿催化膜组件7中的料液,将步骤(1)得到的ph为3的含过氧化氢的反应液通入自清洁膜单元2进行清洗,清洗时的过氧化氢浓度为0.5mmol/l,温度为40℃,操作压力为0.1mpa,清洗40min,得到清洗液;

111.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为0.8mpa,温度为25℃,并调节ph至4.5,得到再生水;所述再生水返回到步骤(1)中循环使用。

112.清洗完成后类芬顿催化膜的通量恢复99.4%;连续过滤操作10h,对甲基蓝的去除率仍然高达98%。

113.应用例4:

114.本应用例提供了一种实施例2中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

115.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,进行持续光照,生成ph为3.2的含过氧化氢的反应液;

116.(2)将步骤(1)得到的ph为3.2的含过氧化氢的反应液通入正在进行过滤操作的类芬顿催化膜组件7进行清洗,清洗时的过氧化氢浓度为0.42mmol/l,温度为35℃,操作压力为0.08mpa,得到清洗液;

117.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为0.5mpa,温度为20℃,并调节ph至4,得到再生水;所述再生水返回到步骤(1)中循环使用。

118.对甲基蓝的去除效率维持在99%;水处理废液减排达95%。

119.应用例5:

120.本应用例提供了一种实施例2中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

121.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,进行持续光照,生成ph为3.6的含过氧化氢的反应液;

122.(2)将步骤(1)得到的ph为3.6的含过氧化氢的反应液通入正在进行过滤操作的类芬顿催化膜组件7进行清洗,清洗时的过氧化氢浓度为0.8mmol/l,温度为30℃,操作压力为0.15mpa,得到清洗液;

123.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为2mpa,温度为25℃,并调节ph至5,得到再生水;所述再生水返回到步骤(1)中循环使用。

124.对甲基蓝的去除效率维持在96%。

125.应用例6:

126.本应用例提供了一种实施例2中所述催化膜耦合系统的应用方法,所述应用方法包括以下步骤:

127.(1)向光催化膜单元1通入水,开启全波段光源发生设备4,进行持续光照,生成ph为4的含过氧化氢的反应液;

128.(2)将步骤(1)得到的ph为4的含过氧化氢的反应液通入正在进行过滤操作的类芬顿催化膜组件7进行清洗,清洗时的过氧化氢浓度为0.7mmol/l,温度为55℃,操作压力为0.16mpa,得到清洗液;

129.(3)将步骤(2)得到的清洗液通入再生水单元进行纳滤净化,纳滤净化的操作压力为0.9mpa,温度为20℃,并调节ph至4.8,得到再生水;所述再生水返回到步骤(1)中循环使用。

130.对甲基蓝的去除效率维持在92%;水处理废液减排达90%。

131.对比应用例1:

132.本对比应用例提供了对比例1所述系统的应用方法,所述应用方法参照应用例1中的方法,区别仅在于:没有步骤(1),而步骤(2)中通入与应用例1中相同浓度、ph的过氧化氢溶液进行清洗,并开启光源发生设备4,对类芬顿光催化膜组件5光照30min。

133.与应用例1相比,由于需满足光源的耐压性和可达性要求,系统加工成本增加了50%,清洗完成后类芬顿光催化膜的通量恢复增加130%,连续操作10h后,对甲基蓝的去除率下降了40%。

134.对比应用例2:

135.本对比应用例提供了对比例2所述系统的应用方法,所述应用方法参照应用例1中的方法,区别仅在于:没有步骤(1),而步骤(2)中通入与应用例1中相同浓度、ph的过氧化氢溶液进行清洗。

136.与应用例1相比,过氧化氢购买、储存、配置和输送成本导致运行成本增加20%,清洗完成后类芬顿光催化膜的通量仅恢复85%。

137.对比应用例3:

138.本对比应用例提供了对比例3所述系统的应用方法,所述应用方法参照应用例1中

的方法,区别仅在于:没有步骤(1),而步骤(2)中通入ph为11的氢氧化钠溶液进行清洗。

139.与应用例1相比,清洗完成后分离膜的通量仅恢复77%。

140.综合上述实施例、对比例、应用例以及对比应用例可以看出,本发明将光催化膜单元和自清洁膜单元分开,不仅解决了承压分离膜组件的光不可及问题,而且避免了分离膜材料被光催化产生的自由基所损害的问题,能够实现在不影响分离膜性能的前提下,对光催化剂进行改性以提高光催化效率;本发明利用光催化生产含有过氧化氢的反应液,降低了过氧化氢的运输和储存成本,同时清洗后残留的少量过氧化氢以及未被降解的小分子有机物的溶液输送被到水再生单元,进行再生处理后再次输送至光催化膜单元,减少废水的排放。

141.申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2023年06月08日 17:31111

0访客 来自[中国] 2023年06月08日 17:31111

1