一种具有防堵塞结构的微通道反应器的制作方法

1.本发明涉及化工制药设备领域,尤其涉及一种具有防堵塞结构的微通道反应器。

背景技术:

2.微通道反应器是一种借助于特殊微加工技术以固体基质制造的可用于进行化学反应的三维结构元件。微通道反应器通常具有较小尺寸和形态多样化的通道,流体在这些通道中流动,并在这些通道中发生所要求的反应。在微构造的化学设备中具有非常大的比表面积,相比于反应釜,微通道反应器有着更好地传热和传质能力。

3.现有技术中,在设计微通道结构时主要考虑的是一味地增加混合效果,从而将微通道结构设计得十分复杂。例如申请号为cn201820003421.3的中国专利公开了一种微通道反应器。该微通道反应器包括液滴产生区、液滴内流体对流混合区、液滴预交联固化区;其中,所述液滴内流体对流混合区的通道包括直线通道和非直线通道,所述非直线通道可以为s型弯曲通道、z型通道或其他不规则形状的弯曲通道。如此设计虽然提高了混合效果,但是同时也不仅增加了体系的压力,还增加了反应中生成的少量固体堵塞通道的风险。这大大减少了微通道反应器的应用场景。

4.因此,在确保混合效果的基础上,如何及时、有效地冲刷走现有技术微通道反应器中反应介质混合后产生的少量或微量固体以防止通道被堵塞,成为亟需解决的难题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种具有防堵塞结构的微通道反应器,本发明的微通道反应能够在确保反应介质混合效果的前提下,有效及时地将反应介质混合后生成的少量或微量固体冲刷走,防止通道被堵塞。

6.本发明的具体技术方案为:一种具有防堵塞结构的微通道反应器,包括依次密封叠层的上盖板、上换热板、隔板、反应通道板、下换热板和下盖板。其中:所述反应通道板朝向所述隔板的一面上设有依次连通的反应通道入口区域、流体通道和反应通道出口。

7.所述反应通道入口区域内包括第一反应通道入口、第二反应通道入口、第一分流块和第二分流块;所述第一反应通道入口、第二反应通道入口贯穿所述隔板、上换热板和上盖板;所述第一分流块将第一反应通道入口至流体通道之间的路径分隔为并联的支路径a和支路径b,第一分流块和第二分流块将第二反应通道入口至流体通道之间的路径分为并联的支路径c和支路径d;所述支路径a和支路径c预先汇流后与同样预先汇流的支路径b和支路径d再次汇流后与到达流体通道的起点处;且各支路径在汇流前的部分区段为缩径段;第一反应通道入口、第二反应通道入口和流体通道的起点处位于一条直线上,且以所述直线为对称线,支路径a和支路径b、支路径c和支路径d分别镜像对称。

8.所述流体通道呈流线型的弯曲状,且流体通道上设有若干岛状分流块。

9.本发明微通道反应器的发明点在于:

(1)本发明在流路交汇处采用了缩径设计,可瞬时增加流体流速,当多股流体混合的瞬间,会产生微量或少量的固体,该入口设计能将固体及时地冲走,避免堆积在入口处从而堵塞通道。

10.(2)本发明在反应通道板的反应通道入口区域,将第一反应通道入口、第二反应通道入口和流体通道的起点处设计为位于一条直线上,并以该直线作为对称线,将第一、二反应通道入口后续的流道各自分为对称的两路,四股流体最终于流体通道的起点处汇流。需要说明的是,本发明并非是将第一反应通道入口、第二反应通道入口分流后的四股流体直接汇流,而是先两股汇流后再将汇流后的两股再次汇流。其好处在于:首先,对称设计可以使两路流体分配均匀;其次,在不减小总通量的前提下,将流道设计的更小,增加了混合接触比表面积,也大大增加了即时线速度,可在交汇处实现急速混合的效果。同时,更快的流速增强了冲刷力度,使生成的少量固体被及时地冲刷走,快速分散在流体里,不会形成聚集效果,从而防止堵塞通道。

11.作为优选,所述流体通道包括若干呈弯曲状串联的一级流道;所述一级流道又包括若干呈弯曲状串联的二级流道;前后相邻的一级流道之间、前后相邻的二级流道之间的弯曲方向相反;且相邻一级流道之间的夹角小于相邻二级流道之间的夹角。

12.本发明的流体通道为弯曲的河道流线型设计,避免了流体死角,模拟了河流冲刷的特性,可有效及时地将固体冲刷走而不会粘附于流道内壁上。

13.进一步地,本发明的流体通道由一级流道和二级流道组成,且前后相邻的一级流道之间、前后相邻的二级流道之间的弯曲方向相反;且相邻一级流道之间的夹角小于相邻二级流道之间的夹角。

14.作为优选,相邻一级流道之间的夹角为0

‑

10度,相邻二级流道之间的夹角范围为115

‑

125度。

15.如此设计的优点是:一级流道夹角为0

‑

10度,使所有一级流道平行,最大化地利用面积。二级流道设计夹角为115

‑

125度,在综合考虑流体压降和混合的情况下,通过仿真结果优化得到。

16.本发明团队通过研究发现,在上述角度设计下,效果较佳,流体通道不易堵塞,且反应介质混合效果佳。

17.作为优选,相邻二级流道之间的每一个衔接处均设有所述岛状分流块;岛状分流块将所述衔接处的流道分割为路程长短不一且并联的两路;岛状分流块呈半月型,其中靠近路程较长一路的一侧为弧形边,靠近路程较短一路的一侧为直线边。

18.作为优选,所述路程较长一路的流道宽度大于所述路程较短一路的流道宽度。

19.本发明在相邻二级流道之间的每一个衔接处均设有岛状分流块,并将其设计为半月型,且靠近路程较长一路的一侧为弧形边,另一侧为直线边。其用意在于:岛状分流块将流体分割成2路后,靠近圆弧边的通道宽,路程长,可产生较大的离心力,而靠近直线边的通道路程窄而短,可增加即时速度。本发明团队发现,通过这种设计,可有效增加流体通道中反应介质的混合效果。

20.此外,本发明团队还发现,由于路程较长的一路更容易发生微量固体堵塞,而本发明岛状分流块在靠近这一路的一侧为流线型(弧形),能够避起到防堵塞的效果。

21.作为优选,一级流道的数量范围为10

‑

15条,每一条一级流道中二级流道的数量范

围为5

‑

10条。

22.作为优选,所述上换热板和下换热板各自由换热板a和换热板b叠加而成;所述换热板a和换热板b上设有相同弯曲状的换热通道。

23.作为优选,所述换热板a和换热板b的换热通道上均设有扰流条,且换热板a上的扰流条和换热板b上的扰流条叠加后呈交叉网状。

24.换热板a和换热板b叠加后,两层扰流条将换热通道分隔为交叉网状通道,使换热媒介在流动时进行翻滚,提高换热效果。

25.作为优选,所述隔板上对应所述换热通道两端的位置分别设有与外界相通的镂空的换热媒介入口和换热媒介出口。

26.作为优选,所述上盖板、上换热板、隔板、反应通道板、下换热板和下盖板的材质为不锈钢316l,表面均经过抛光处理。

27.与现有技术对比,本发明的有益效果是:(1)本发明在流路交汇处采用了缩径设计,可瞬时增加流体流速,当多股流体混合的瞬间,会产生微量或少量的固体,该入口设计能将固体及时地冲走,避免堆积在入口处从而堵塞通道。

28.(2)本发明在反应通道板的反应通道入口区域,将第一反应通道入口、第二反应通道入口和流体通道的起点处设计为位于一条直线上,并以该直线作为对称线,将第一、二反应通道入口后续的流道各自分为对称的两路,先两股汇流后再将汇流后的两股再次汇流。首先,对称设计可以使两路流体分配均匀;其次,在不减小总通量的前提下,将流道设计的更小,增加了混合接触比表面积,也大大增加了即时线速度,可在交汇处实现急速混合的效果。

29.(3)本发明的流体通道为弯曲的河道流线型设计,避免了流体死角,模拟了河流冲刷的特性,可有效及时地将固体冲刷走而不会粘附于流道内壁上。本发明的流体通道由一级流道和二级流道组成,且前后相邻的一级流道之间、前后相邻的二级流道之间的弯曲方向相反;且一级流道夹角为0

‑

10度,使所有一级流道平行,最大化地利用面积。二级流道设计夹角为115

‑

125度,在综合考虑流体压降和混合的情况下,通过仿真结果优化得到。二级流道弯曲方向相反,通过不停地左右扰动,增加了混合效果。

30.(4)本发明在相邻二级流道之间的每一个衔接处均设有岛状分流块,并将其设计为半月型,且靠近路程较长一路的一侧为弧形边,另一侧为直线边。其用意在于:岛状分流块将流体分割成2路后,靠近圆弧边的通道宽,路程长,可产生较大的离心力,而靠近直线边的通道路程窄而短,可增加即时速度。本发明团队发现,通过这种设计,可有效增加流体通道中反应介质的混合效果。

31.(5)本发明中,换热板a和换热板b叠加后,两层扰流条将换热通道分隔为交叉网状通道,使换热媒介在流动时进行翻滚,提高换热效果。

附图说明

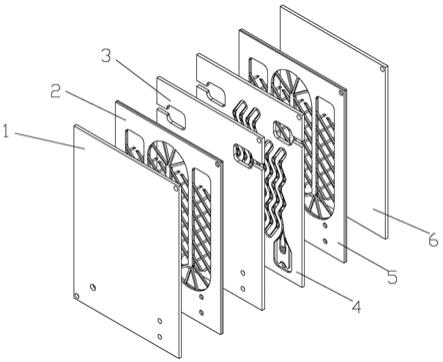

32.图1为本发明微通道反应器的拆分部件组成示意图;图2为本发明微通道反应器的整装结构示意图;图3为本发明微通道反应器的反应通道板的结构示意图;

图4为本发明微通道反应器的反应通道入口区域的结构示意图;图5为本发明微通道反应器的流体通道的局部结构示意图;图6为本发明微通道反应器的换热板a的结构示意图;图7为本发明微通道反应器的换热板b的结构示意图;图8为本发明微通道反应器的换热板a和换热板b叠加后的结构示意图;图9为本发明微通道反应器的隔板的结构示意图;图10为本发明微通道反应器的上盖板的结构示意图;图11为本发明微通道反应器的下上盖板的结构示意图。

33.附图标记为:上盖板1、上换热板2、隔板3、反应通道板4、下换热板5、下盖板6、换热板a 21、换热板b 22、换热通道23、扰流条24、换热媒介入口25、换热媒介出口26、反应通道出口401、第一反应通道入口402、第二反应通道入口403、第一分流块404、第二分流块405、支路径a 406、支路径b 407、支路径c 408、支路径d 409、缩径段410、岛状分流块411、一级流道412、二级流道413。

具体实施方式

34.下面结合实施例对本发明作进一步的描述。

35.实施例1如图1

‑

11所示,一种具有防堵塞结构的微通道反应器,包括依次密封叠层的上盖板1、上换热板2、隔板3、反应通道板4、下换热板5和下盖板6。整个微通道反应器通过扩散焊焊接成一个整体。上盖板、上换热板、隔板、反应通道板、下换热板和下盖板的材质为不锈钢316l,表面均经过抛光处理。其中:如图3所示,所述反应通道板朝向所述隔板的一面上设有依次连通的反应通道入口区域、流体通道和反应通道出口401。所述反应通道入口区域内包括第一反应通道入口402、第二反应通道入口403、第一分流块404和第二分流块405。如图1和图10所示,所述第一反应通道入口、第二反应通道入口贯穿所述隔板、上换热板和上盖板;如图4所示,所述第一分流块将第一反应通道入口至流体通道之间的路径分隔为并联的支路径a 406和支路径b 407,第一分流块和第二分流块将第二反应通道入口至流体通道之间的路径分为并联的支路径c 408和支路径d 409;所述支路径a和支路径c预先汇流后与同样预先汇流的支路径b和支路径d再次汇流后与到达流体通道的起点处;且各支路径在汇流前的部分区段为缩径段410;第一反应通道入口、第二反应通道入口和流体通道的起点处位于一条直线上,且以所述直线为对称线,支路径a和支路径b、支路径c和支路径d分别镜像对称。

36.如图3和图5所示,所述流体通道呈流线型的弯曲状,包括若干(优选为12条)呈弯曲状串联的一级流道412;每一所述一级流道又包括若干(优选6

‑

9条)呈弯曲状串联的二级流道413;前后相邻的一级流道之间、前后相邻的二级流道之间的弯曲方向相反;且相邻一级流道之间的夹角小于相邻二级流道之间的夹角。具体地,相邻一级流道之间的夹角为0度,相邻二级流道之间的夹角范围为120度。相邻二级流道之间的每一个衔接处均设有所述岛状分流块411;岛状分流块将所述衔接处的流道分割为路程长短不一且并联的两路;岛状分流块呈半月型,其中靠近路程较长一路的一侧为弧形边,靠近路程较短一路的一侧为直线边。并且,路程较长一路的流道宽度大于路程较短一路的流道宽度。

37.如图1、图6

‑

8所示,所述上换热板和下换热板各自由换热板a 21和换热板b 22叠加而成;所述换热板a和换热板b上设有相同弯曲状的换热通道23。换热板a和换热板b的换热通道上均设有扰流条24,且换热板a上的扰流条和换热板b上的扰流条叠加后呈交叉网状。

38.如图9所述,所述隔板上对应所述换热通道两端的位置分别设有与外界相通的镂空的换热媒介入口25和换热媒介出口26。

39.实施例2实施例2与实施例1的区别在于:一级流道的数量为10条;每一条一级流道上二级流道的数量为7

‑

10条。相邻一级流道之间的夹角为5度,相邻二级流道之间的夹角范围为115度。

40.实施例3实施例2与实施例1的区别在于:一级流道的数量为15条;每一条一级流道上二级流道的数量为5

‑

8条。相邻一级流道之间的夹角为10度,相邻二级流道之间的夹角范围为125度。

41.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

42.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1