新能源汽车电机铁芯制造用喷胶嘴及其喷胶方法与流程

1.本发明涉及一种粘胶铁芯制造过程中使用的喷胶技术领域,尤其是新能源汽车电机铁芯制造用喷胶嘴及其喷胶方法。

背景技术:

2.常规电机铁芯大部分采用自扣叠铆的方式进行,自扣叠铆方式进行制造电机铁芯在噪音及振动方面也较为严重,而且部分电机铁芯产品需要绕线,因此必须使用粘胶铁芯,或者电机需要由较好的使用性能而采取粘胶方式得到的铁芯,然而粘胶铁芯的制造是通过连续模进行冲裁后进行粘接成型,因此制作过程中喷胶的喷嘴结构设计是尤为重要的,尤其是在进行新能源汽车电机铁芯的冲片,基于新能源汽车电机中的定子铁芯片上的槽形非常之多,但时为了确保粘接强度,必须确保各槽形之间的部位均需要进行喷胶,由于新能源汽车电机体积较大,因此相应的其铁芯也相对较大,致使新能源汽车电机铁芯连续冲裁模上需要设置多达200多个的喷胶口,现有技术中的喷胶阀结构已无法满足在新能源汽车电机铁芯连续冲裁模上进行安装,同时也难以达到200多个的喷胶口协同一致控制喷胶。

技术实现要素:

3.本发明的目的是为了解决上述技术的不足而设计的一种新能源汽车电机铁芯制造用喷胶嘴及其喷胶方法。

4.本发明所设计的技术方案:新能源汽车电机铁芯制造用喷胶嘴,包括喷阀筒和阀芯,喷阀筒包括喷胶通道,阀芯置于喷胶通道内,阀芯与喷胶通道之间存有第一间隙,喷胶通道包括锥形腔和与锥形腔连通的进胶通道,阀芯包括圆锥阀芯,圆锥阀芯置于锥形腔内,且圆锥阀芯的圆锥面与锥形腔的内壁紧贴,圆锥阀芯的上端部伸出锥形腔的上端口,且圆锥阀芯的上端部伸出高度为h1;圆锥阀芯下移,使圆锥头的锥面与喷阀筒中的锥形腔内壁之间形成喷胶腔,锥形腔的上端口直径为b1,圆锥头的上端直径为b2,喷胶腔的喷胶口截面积=b1

‑

b2。

5.作为优选,锥形腔的锥面夹角为β,圆锥阀芯的锥面夹角为α,α≥60

°

,β=α。

6.作为优选,进胶通道的上端口直径为w2,圆锥阀芯的下端直径为w1,w2>w1,且w2

‑

w1≥0.4mm。

7.作为优选,进胶通道(112)的下端口直径为w3,w3>w2,且w3

–

w2≥0.3mm。

8.作为优选,阀芯还包括位于圆锥阀芯下端的柱体,柱体上套有弹簧,柱体外径为d1,弹簧内径为d2,d1≤d2,且d2

‑

d1≤0.3mm,弹簧预压力≥阀芯重量。

9.作为优选,柱体高度为h2,h2>4倍的弹簧节径长度。

10.作为优选,弹簧外壁与进胶通道内壁之间具有第二间隙。

11.作为优选,圆锥阀芯的上端设置有球形面。

12.作为优选,阀芯包括纳米氧化锆陶瓷阀芯。

13.作为另一方面,本发明所设计的新能源汽车电机铁芯制造用喷胶方法,包括采用

以上所述喷胶嘴,并利用所述喷胶嘴喷出胶黏剂,其具体喷胶步骤如下:

14.喷胶量控制,圆锥阀芯的上端部伸出高度为h1,当喷阀的圆锥阀芯在每一次条料下压的作用下下移,使进胶通道上的锥形腔上端口打开,圆锥阀芯的锥面与喷阀筒中的锥形腔内壁之间形成喷胶腔,且喷胶腔的喷胶口截面积=b1

‑

b2,冲压速度为v=n次/min,空气压力为y=kx+a,(y2‑

y1)=k(x2‑

x1)+a,a为比例阀分配气压,(y2‑

y1)为最高空气压力与最低空气压力的差值,(x2‑

x1)为最高冲压速度与最低冲压速度的差值,以得到冲压速度对应胶黏剂由喷胶腔喷出所需的空气压力;

15.胶黏剂喷出,根据圆锥头每一次下移至下极限位置后再上升至上极限位置的时间作为预设的冲压速度,在冲压速度下,利用喷胶量控制步骤中得到的空气压力作用下将喷胶腔内的胶黏剂喷出对应所需的胶量。

16.本发明所设计的新能源汽车电机铁芯制造用喷胶嘴及其喷胶方法,其当喷胶口数量需要多达200多个时亦可进行有效安装,并且各喷胶口均可达到协同一致控制喷胶,同时可根据相应铁芯片的尺寸来同步控制相应的喷胶量和冲压速度,喷胶量根据冲压速度得到。

附图说明

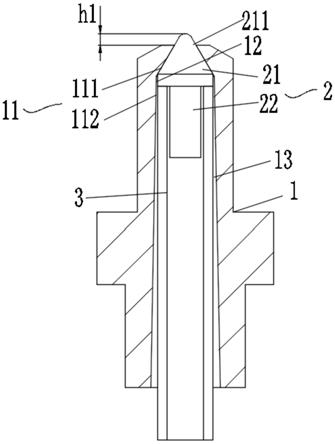

17.图1是喷胶嘴结构示意图;

18.图2是阀芯结构示意图;

19.图3是喷阀筒结构示意图;

20.图4是喷胶嘴的局部放大图;

21.图5是弹簧结构简图;

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例:

24.如图1

‑

4所示,本实施例所描述的新能源汽车电机铁芯制造用喷胶嘴,包括喷阀筒1和阀芯2,喷阀筒1包括喷胶通道11,阀芯2置于喷胶通道11内,阀芯2与喷胶通道11之间存有第一间隙12,喷胶通道11包括锥形腔111和与锥形腔111连通的进胶通道112,阀芯2包括圆锥阀芯21,圆锥阀芯21置于锥形腔111内,且圆锥阀芯21的圆锥面与锥形腔111的内壁紧贴,圆锥阀芯21的上端部211伸出锥形腔111的上端口,且圆锥阀芯21的上端部211伸出高度为h1;圆锥阀芯21下移,使圆锥头的锥面与喷阀筒1中的锥形腔111内壁之间形成喷胶腔20,锥形腔111的上端口直径为b1,圆锥头的上端直径为b2,喷胶腔20的喷胶口113截面积=b1

‑

b2,在此情况下出胶量与连续冲裁模的冲压速度呈线性关系,因此出料胶量随冲压速度、喷胶腔20的喷胶口113截面积和圆锥阀芯21的上端部211伸出高度决定,从而纵使在连续冲裁模上设置200多个该喷胶嘴,亦可实现在条料下移后,条料同步下压200多个圆锥阀芯21即可进行打开锥形腔111的上端口进行喷胶,以达到各喷胶口进行有效的协同一致控制喷胶,

提升使用性能。

25.在本实施例中,锥形腔111的锥面夹角为β,圆锥阀芯21的锥面夹角为α,α≥60

°

,β=α;其中,采用的是自闭式结构,锥形腔111的锥面与圆锥阀芯21的锥面相互配合吻合度必须达到≥85%,当按压往上返回时,圆锥阀芯21的锥面随之往上复位,自闭效果更好,确保无胶水溢出;并且锥面(类似于漏斗型),符合液体流动学原理,也不会因为一点点的磨损而引起此结构的失效,提升使用寿命。

26.在本实施例中,进胶通道112的上端口直径为w2,圆锥阀芯21的下端直径为w1,w2>w1,且w2

‑

w1≥0.4mm;

27.进胶通道112的下端口直径为w3>进胶通道112的上端口直径为w2,w3>w2,且w3

‑

w2≥0.3mm。

28.上述中对于进胶通道112和圆锥阀芯21的设置保证阀芯与喷胶筒之间存在第一间隙,使胶水正常喷射流通;同时保证阀芯与喷胶筒之间的第一间隙在适宜的流量下喷射胶水,并且保证了喷胶筒的强度。

29.在本实施例中,阀芯2还包括位于圆锥阀芯21下端的柱体22,柱体22上套有弹簧3,柱体22外径为d1,弹簧3内径为d2,d1≤d2,d2

‑

d1≤0.3mm,弹簧3预压力≥阀芯2重量,其柱体22起到对弹簧3进行定位作用,并且弹簧3的两端分别抵触在圆锥阀芯21的下端面和连续冲裁模具上,弹簧3在圆锥阀芯21中受力下移后发生压缩,当圆锥阀芯21不受力情况下,圆锥阀芯21在弹簧3弹力的作用下发生复位。

30.优选地,弹簧3外壁与进胶通道112内壁之间具有第二间隙13,第二间隙13便于胶黏剂快速经进胶通道112进入锥形腔111,使得喷胶效果更佳,提升出胶速度。

31.优选地,柱体22高度为h2,h2>4倍的弹簧3节径长度(即弹簧节距),通过弹簧的内径对阀芯进行有效定位;确保阀芯有效地垂直上下运动。

32.优选地,阀芯2包括纳米氧化锆陶瓷阀芯2,该材质的阀芯2使得耐磨性好、硬度高、表面光洁度佳,具有低吸附性,同时纳米氧化锆材料是惰性物质,表面含硅酸盐很少,玻璃相少,难以与其他物质发生化学反应;纳米氧化锆材料致密度到达99.6%,晶粒细小,异物极难进入晶界,因此纳米氧化锆材料结构稳定,制造喷嘴使用寿命长,因此选用纳米氧化锆陶瓷材料制作喷胶嘴中的阀芯2。

33.在本实施例中,圆锥阀芯21的上端设置有球形面,其中球形面的半径sr取决于圆锥阀芯21的上端部211伸出高度h1的高度值,或者亦可将圆锥阀芯21的上端球形面替换为平面,且平面边缘倒圆角设置,对于平面结构,且平面边缘倒圆角设置的结构,在喷射胶水时,胶水喷射的形状为环形状态;对于球形面设置目的为:使得所喷射出来的胶水,中间不会存在太多的空白区,因此喷胶效果均匀,并且优于平面结构,且平面边缘倒圆角设置的结构。

34.在另一实施例中所描述的新能源汽车电机铁芯制造用喷胶方法,包括采用以上所述的喷胶嘴,并利用所述喷胶嘴喷出胶黏剂,其具体喷胶步骤如下:

35.喷胶量控制,当喷阀的圆锥阀芯21在每一次条料受冲压的作用下下移,使进胶通道112上的锥形腔111上端口打开,圆锥阀芯21的锥面与喷阀筒1中的锥形腔111内壁之间形成喷胶腔20,其中所预设的冲压速度为v=n次/min,空气压力为y=kx+a,(y2‑

y1)=k(x2‑

x1)+a,a为比例阀分配气压,(y2‑

y1)为最高空气压力与最低空气压力的差值,(x2‑

x1)为最高冲

压速度与最低冲压速度的差值,以得到冲压速度对应胶黏剂由喷胶腔20喷出所需的空气压力;其中,出胶量为0.5mg时,圆锥阀芯21的上端部211伸出高度h1=0.15mm,出胶阀的截面积b1

‑

b2=0.38mm2。

36.胶黏剂喷出,根据圆锥头每一次下移至下极限位置后再上升至上极限位置的时间作为预设的冲压速度,在冲压速度下,利用喷胶量控制步骤中得到的空气压力作用下将喷胶腔20内的胶黏剂喷出对应所需的胶量。

37.基于上述,冲压速度所对应的喷胶所需的空气压力的线性关系如下所示:

38.比例阀分配气压a一般为5kpa;

39.冲压速度v一般为100

‑

250次/min;

40.最高冲压速度为300spm,最低冲压速度的差值为10spm;

41.最高空气压力为20kpa,最低空气压力为5kpa。

42.冲压速度喷胶所需的空气压力100次/min10.17kpa180次/min14.306kpa250次/min17.925kpa

43.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1