一种含有纳米氧化锌的脱硫剂及其生产工艺的制作方法

1.本发明属于石油化工脱硫技术领域,具体地,涉及一种含有纳米氧化锌的脱硫剂及其生产工艺。

背景技术:

2.氧化锌脱硫剂是以氧化锌为主要组分,添加粘合剂、促进剂等组分制备的精细脱硫剂。脱硫精度高、使用简便,广泛应用于合成氨、制氢、合成甲醇、煤化工、石化等行业,以脱除天然气、石油馏分、油田气、炼厂气、合成气(co+h2)、二氧化碳等原料中的硫化氢及某些有机硫。

3.金属氧化物如氧化锌、氧化锰等具有良好的脱硫性能,但是目前脱硫过程中的温度为400

‑

500℃,意味着对脱硫环境的耐热强度、抗氧化能力等方面有较高的使用要求,而纯的金属氧化物存在易烧结,利用率低的缺点,无法在该温度下进行良好的脱硫。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种含有纳米氧化锌的脱硫剂及其生产工艺。

5.本发明的目的可以通过以下技术方案实现:

6.一种含有纳米氧化锌的脱硫剂,包括如下重量份原料:100

‑

120份活性组分和45

‑

55份质量分数2%粘结剂溶液,所述活性组分由活性纳米氧化锌、碳酸锌和活性填料按照100∶1

‑

30∶10

‑

20的重量比混合而成;

7.所述活性填料包括如下步骤制成:

8.步骤s1、将十六烷基三甲基氯化铵和乙二胺四乙酸四钠盐依次加入去离子水中,450

‑

550r/min高速搅拌30min,缓慢加入硅酸钠,继续搅拌30min后转移至高压反应釜中,升温至100℃,在此温度下晶化48h,制得粗品,过滤,用去离子水洗涤三次后烘干,以5℃/min的速率升温至550℃,煅烧6h,制得载体,控制十六烷基三甲基氯化铵、乙二胺四乙酸四钠盐、去离子水和硅酸钠的用量比为12.5

‑

12.8g∶45

‑

45.5g∶300ml∶16.30

‑

16.35;

9.步骤s1中采用十六烷基三甲基氯化铵和乙二胺四乙酸四钠盐作为模板剂,加入硅酸钠作为硅源,制备出粗品,之后高温煅烧,制备出载体,模板剂分解,制备出的载体为三维蠕虫状孔道结构;

10.步骤s2、将质量分数50%硝酸猛溶液和六水合硝酸铈依次加入去离子水中,匀速搅拌直至溶解,滴加质量分数30%稀硝酸溶液,匀速搅拌并加入柠檬酸,继续搅1h,加入载体,形成混合液,45

‑

60℃水浴加热,匀速搅拌直至形成均一溶胶,继续保温1h,制得凝胶,控制硝酸猛溶液、六水合硝酸铈、去离子水、稀硝酸溶液和柠檬酸的重量比为7.35

‑

7.38g∶2.20

‑

2.25g∶30ml∶0.3

‑

0.5ml∶5.5

‑

5.8g,载体的用量为硝酸猛溶液和六水合硝酸铈重量和的三分之一;

11.步骤s3、将凝胶在室温下陈化3天,之后置于60℃发泡箱中发泡处理3h,之后升温

至110

‑

120℃,保温并处理7h,最后在600℃下煅烧6h,制得活性填料。

12.步骤s2中采用硝酸猛溶液和六水合硝酸铈作为原料,加入柠檬酸作为络合剂,加入载体制备出凝胶,最后煅烧处理,制得活性填料,从结构上看该活性填料为具有三维蠕虫状孔道结构的载体负载氧化锰的复合物,该载体具有三维蠕虫状孔道结构,使其在负载氧化锰之后仍然具有足够的比表面积和孔道为其脱硫时提供足够的反应空间和扩散条件,而且公知常识可知纯的金属氧化物具有良好的脱硫性能,但是存在易烧结,利用率低的缺点,所以制备出载体对其进行负载,能够良好的解决该缺点。

13.进一步地,所述质量分数2%粘结剂溶液为质量分数2%的羧甲基纤维素钠水溶液。

14.进一步地,所述活性纳米氧化锌的比表面积为70

‑

80m2/g。

15.一种含有纳米氧化锌的脱硫剂的生产工艺,包括如下步骤:

16.第一步、将活性组分加入粘结剂溶液中,搅拌均匀,制得混合料;

17.第二步、将混合料置于四柱式液压挤条机中,在2000kn的压力下挤出、成型,制得成型料;

18.第三步、将制得的成型料在室温下静置12

‑

24h,进行固化养生,制得坯料;

19.第四步、采用上下红外加热的方式,将制得的坯料在500℃下焙烧3

‑

5h,制得脱硫剂。

20.本发明的有益效果:

21.本发明脱硫剂以活性组分和粘结剂等作为原料,焙烧制成,羧甲基纤维素钠作为粘结剂,焙烧后,羧甲基纤维素钠烧失,不影响氧化锌的含量,活性组分中活性纳米氧化锌、碳酸锌和活性填料对气体中硫组分具有良好的脱除效果,活性填料具有三维蠕虫状孔道结构的载体负载氧化锰的复合物,该载体具有三维蠕虫状孔道结构,使其在负载氧化锰之后仍然具有足够的比表面积和孔道为其脱硫时提供足够的反应空间和扩散条件,而且纯的金属氧化物具有良好的脱硫性能,但是存在易烧结,利用率低的缺点,所以制备出载体对其进行负载,能够良好的解决该缺点,当与活性纳米氧化锌、碳酸锌和活性填料进行烧结后,一部分活性纳米氧化锌通过碳酸锌作为新的载体,提高活性纳米氧化锌的反应界面,另一部分活性纳米氧化锌能够与三维蠕虫状孔道结构的载体中多余的位点进行复合烧结,形成三元结构,与负载的氧化锰协同提高对硫的脱除性能。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

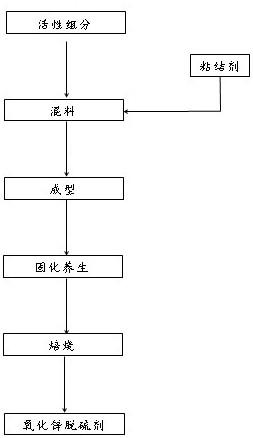

23.图1为本发明一种含有纳米氧化锌的脱硫剂的生产工艺流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1

26.活性填料包括如下步骤制成:

27.步骤s1、将十六烷基三甲基氯化铵和乙二胺四乙酸四钠盐依次加入去离子水中,450r/min高速搅拌30min,缓慢加入硅酸钠,继续搅拌30min后转移至高压反应釜中,升温至100℃,在此温度下晶化48h,制得粗品,过滤,用去离子水洗涤三次后烘干,以5℃/min的速率升温至550℃,煅烧6h,制得载体,控制十六烷基三甲基氯化铵、乙二胺四乙酸四钠盐、去离子水和硅酸钠的用量比为12.5g∶45g∶300ml∶16.30;

28.步骤s2、将质量分数50%硝酸猛溶液和六水合硝酸铈依次加入去离子水中,匀速搅拌直至溶解,滴加质量分数30%稀硝酸溶液,匀速搅拌并加入柠檬酸,继续搅1h,加入载体,形成混合液,45℃水浴加热,匀速搅拌直至形成均一溶胶,继续保温1h,制得凝胶,控制硝酸猛溶液、六水合硝酸铈、去离子水、稀硝酸溶液和柠檬酸的重量比为7.35g∶2.20g∶30ml∶0.3ml∶5.5g,载体的用量为硝酸猛溶液和六水合硝酸铈重量和的三分之一;

29.步骤s3、将凝胶在室温下陈化3天,之后置于60℃发泡箱中发泡处理3h,之后升温至110℃,保温并处理7h,最后在600℃下煅烧6h,制得活性填料。

30.实施例2

31.活性填料包括如下步骤制成:

32.步骤s1、将十六烷基三甲基氯化铵和乙二胺四乙酸四钠盐依次加入去离子水中,500r/min高速搅拌30min,缓慢加入硅酸钠,继续搅拌30min后转移至高压反应釜中,升温至100℃,在此温度下晶化48h,制得粗品,过滤,用去离子水洗涤三次后烘干,以5℃/min的速率升温至550℃,煅烧6h,制得载体,控制十六烷基三甲基氯化铵、乙二胺四乙酸四钠盐、去离子水和硅酸钠的用量比为12.68g∶45.3g∶300ml∶16.33;

33.步骤s2、将质量分数50%硝酸猛溶液和六水合硝酸铈依次加入去离子水中,匀速搅拌直至溶解,滴加质量分数30%稀硝酸溶液,匀速搅拌并加入柠檬酸,继续搅1h,加入载体,形成混合液,50℃水浴加热,匀速搅拌直至形成均一溶胶,继续保温1h,制得凝胶,控制硝酸猛溶液、六水合硝酸铈、去离子水、稀硝酸溶液和柠檬酸的重量比为7.36g∶2.23g∶30ml∶0.4ml∶5.6g,载体的用量为硝酸猛溶液和六水合硝酸铈重量和的三分之一;

34.步骤s3、将凝胶在室温下陈化3天,之后置于60℃发泡箱中发泡处理3h,之后升温至115℃,保温并处理7h,最后在600℃下煅烧6h,制得活性填料。

35.实施例3

36.活性填料包括如下步骤制成:

37.步骤s1、将十六烷基三甲基氯化铵和乙二胺四乙酸四钠盐依次加入去离子水中,550r/min高速搅拌30min,缓慢加入硅酸钠,继续搅拌30min后转移至高压反应釜中,升温至100℃,在此温度下晶化48h,制得粗品,过滤,用去离子水洗涤三次后烘干,以5℃/min的速率升温至550℃,煅烧6h,制得载体,控制十六烷基三甲基氯化铵、乙二胺四乙酸四钠盐、去离子水和硅酸钠的用量比为12.8g∶45.5g∶300ml∶16.35;

38.步骤s2、将质量分数50%硝酸猛溶液和六水合硝酸铈依次加入去离子水中,匀速搅拌直至溶解,滴加质量分数30%稀硝酸溶液,匀速搅拌并加入柠檬酸,继续搅1h,加入载

体,形成混合液,60℃水浴加热,匀速搅拌直至形成均一溶胶,继续保温1h,制得凝胶,控制硝酸猛溶液、六水合硝酸铈、去离子水、稀硝酸溶液和柠檬酸的重量比为7.38g∶2.25g∶30ml∶0.5ml∶5.8g,载体的用量为硝酸猛溶液和六水合硝酸铈重量和的三分之一;

39.步骤s3、将凝胶在室温下陈化3天,之后置于60℃发泡箱中发泡处理3h,之后升温至110

‑

120℃,保温并处理7h,最后在600℃下煅烧6h,制得活性填料。

40.对比例4

41.请参阅图1所示,本发明为一种含有纳米氧化锌的脱硫剂,包括如下重量份原料:100份活性组分和45份质量分数2%粘结剂溶液,所述活性组分由活性纳米氧化锌、碳酸锌和实施例1制备出的活性填料按照100∶1∶10的重量比混合而成;

42.该含有纳米氧化锌的脱硫剂包括如下步骤制成:

43.第一步、将活性组分加入质量分数2%粘结剂溶液中搅拌均匀,制得混合料;

44.第二步、将混合料置于四柱式液压挤条机中,在2000kn的压力下挤出、成型,制得成型料;

45.第三步、将制得的成型料在室温下静置12h,进行固化养生,制得坯料;

46.第四步、采用上下红外加热的方式,将制得的坯料在500℃下焙烧3h,制得脱硫剂。

47.对比例5

48.请参阅图1所示,本发明为一种含有纳米氧化锌的脱硫剂,包括如下重量份原料:110份活性组分和50份质量分数2%粘结剂溶液,所述活性组分由活性纳米氧化锌、碳酸锌和实施例1制备出的活性填料按照100∶20∶15的重量比混合而成;

49.该含有纳米氧化锌的脱硫剂包括如下步骤制成:

50.第一步、将活性组分加入质量分数2%粘结剂溶液中,搅拌均匀,制得混合料;

51.第二步、将混合料置于四柱式液压挤条机中,在2000kn的压力下挤出、成型,制得成型料;

52.第三步、将制得的成型料在室温下静置18h,进行固化养生,制得坯料;

53.第四步、采用上下红外加热的方式,将制得的坯料在500℃下焙烧3h,制得脱硫剂。

54.对比例6

55.请参阅图1所示,本发明为一种含有纳米氧化锌的脱硫剂,包括如下重量份原料:120份活性组分和55份质量分数2%粘结剂溶液,所述活性组分由活性纳米氧化锌、碳酸锌和实施例1制备出的活性填料按照100∶30∶20的重量比混合而成;

56.该含有纳米氧化锌的脱硫剂包括如下步骤制成:

57.第一步、将活性组分加入质量分数2%粘结剂溶液中,搅拌均匀,制得混合料;

58.第二步、将混合料置于四柱式液压挤条机中,在2000kn的压力下挤出、成型,制得成型料;

59.第三步、将制得的成型料在室温下静置24h,进行固化养生,制得坯料;

60.第四步、采用上下红外加热的方式,将制得的坯料在500℃下焙烧5h,制得脱硫剂。

61.对比例1

62.本对比例与实施例1相比,用活性纳米氧化锌代替活性组分。

63.对比例2

64.本对比例为市售某公司生产的脱硫剂。

65.对实施例4

‑

6和对比例1

‑

2的脱除硫容、有机硫和总硫容进行测定,结果如下表1、表2和表3所示:

66.原料气用40000ppm的h2s、150ppm的cos、乙硫醇100ppm、丙硫醇100ppm、甲硫醚100ppm(其余为高纯n2),空速5000h

‑1,温度220℃,常压,脱硫剂装填量0.8g,脱硫剂反应终点分别以出口尾气硫含量控制为10ppb,尾气中硫含量分析采用色谱法。

67.硫容计算公式:

68.s=(v*c)/m

69.s:硫容,%;

70.v:气体的体积;

71.c:气体中h2s的浓度,mg/m3;

72.m:脱硫剂的装剂量;

73.(1)混合气体中h2s气体的脱除;

74.表1

[0075][0076][0077]

从上表1中能够看出实施例1

‑

3对h2s具有良好的脱除效果。

[0078]

(2)混合气体中有机硫的脱除:

[0079]

表2

[0080] 温度/℃穿透硫容/%出口精度/ppb实施例422026.7110实施例522026.7310实施例622026.7510对比例122025.1110对比例222022.3110

[0081]

从上表2中能够看出实施例1

‑

3对混合气体中有机硫具有良好的脱除效果。

[0082]

(3)气体中总硫的脱除;

[0083]

表3

[0084] 温度/℃穿透硫容/%出口精度/ppb实施例422046.3110实施例522046.2810实施例622046.2510

对比例122033.1010对比例222031.2510

[0085]

从上表3中能够看书本技术实施例4

‑

6对气体中总硫具有良好的脱除效果。

[0086]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0087]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1