一种氧化催化剂的制备方法及其在合成2,5-呋喃二羧酸中的用途与流程

1.本技术涉及化学化工领域,具体地,涉及一种氧化催化剂的制备方法及其在合成2,5-呋喃二羧酸中的用途。

背景技术:

2.目前世界范围内所需的燃料和化学品主要来源于化石燃料,而化石燃料成本的增加,供应量的减少以及对环境的影响使人们对可持续的替代能源和化工原料产生了广泛的兴趣,生物质资源是地球上储量最为丰富的可再生资源之一,其中,木质纤维素资源作为最常见的一类生物质资源,其通过转化能够制得高附加值的化学品。在众多的生物质衍生化学品中,5-羟甲基糠醛(hmf)选择氧化制备的2,5-呋喃二羧酸(fdca),被美国能源部列为从生物质中获得的12种高附加值化学品之一,其与对苯二甲酸有着相似的化学结构和物理性质,被认为是石油基单体对苯二甲酸(pta)的绿色可再生的替代化学品,可以与乙二醇发生聚酯反应制备pef材料,不仅再生回收,而且具有更好的气体阻隔性和机械强度,能够广泛应用于薄膜、包装软材料、塑料瓶等领域。

3.在hmf选择氧化制备fdca的过程中,采用过氧化氢、高锰酸钾等化学氧化剂或者采用绿色的分子氧作为氧化剂的研究各有不同,同时也有关于有碱和无碱体系的研究对比。中国专利文献cn110841673a采用一种锰磷复合氧化物作为载体负载铂,能够在无碱条件下催化氧化制备fdca,在优选的条件下fdca的收率能达到99%,但反应时间达到24小时,且反应物hmf的浓度仅为1%左右,催化剂活性和反应物单程处理量较低,不适于工业大规模生产。通过研究对比,由于5-羟甲基糠醛化学性质活泼,在高温或者强酸强碱下都非常不稳定,此外2,5-呋喃二羧酸溶解度较低,容易毒化活性中心。

4.因此,本领域亟需进一步催化剂活性和循环稳定性,提高5-羟甲基糠醛转化率和2,5-呋喃二羧酸的选择性。

技术实现要素:

5.本公开的目的在于提供一种高效稳定的催化剂,高选择性地合成2,5-呋喃二羧酸。

6.为了实现上述目的,本公开的第一方面提供了一种氧化催化剂的制备方法,该制备方法包括:

7.s1、使用含有硼元素和磷元素的水溶液浸渍含碳材料,并在惰性气体中进行第一焙烧,得到硼磷掺杂的碳载体;

8.s2、将所述硼磷掺杂的碳载体与活性金属组分化合物溶液混合,得到第一混合物;

9.s3、将所述第一混合物进行第一干燥和第一还原。

10.可选地,所述含碳材料的比表面积为200-2500m2/g,优选为800-1800m2/g;可选地,所述含碳材料选自活性炭、炭黑、碳纳米管、石墨烯和氧化石墨烯中的至少一种,优选为活

20;5-羟甲基糠醛与所述氧化催化剂中的活性金属组分的摩尔比为100-600:1,优选为150-480:1。

24.可选地,在步骤ss2中,所述氧化反应的条件包括:氧气分压为0.05mpa-2mpa,优选为0.5mpa-1mpa;反应温度为50℃-170℃,优选为90℃-120℃;反应时间为0.5h-16h,优选为1h-5h。

25.通过上述技术方案,本公开具有如下有益效果。

26.(1)本公开通过对含碳材料进行磷硼双掺杂处理,能提高载体的亲水性,同时有利于贵金属纳米颗粒的分散,一方面能够得到较高负载量的贵金属催化剂,且能保持活性金属的利用率,提高催化剂的活性,同时可以进一步降低催化剂的用量,降低成本;另一方面,有利于反应物在活性金属表面的吸附,促进多相催化反应的进行,并减少副反应的发生。因此,采用该催化剂,能够促进高浓度反应物催化转化得到高选择性的目标产物。

27.(2)通过对含碳材料进行磷硼掺杂处理,以该碳材料作为载体负载贵金属催化剂能够显著提高催化剂的活性和稳定性,能在无碱条件下,催化氧化得到高选择性的2,5-呋喃二羧酸,在釜式反应中,循环10次以上仍能够保持较高的活性,且催化剂在循环使用过程中未检测到金属组分的流失。

28.(3)本公开通过对催化剂的改进,无需使用碱性助剂,简化了产物的后处理步骤,避免后续酸化过程产生大量废水的情况,同时可采用纯水为溶剂,简化溶剂回收处理步骤,降低能耗,具有广阔的工业应用前景。

29.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

30.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

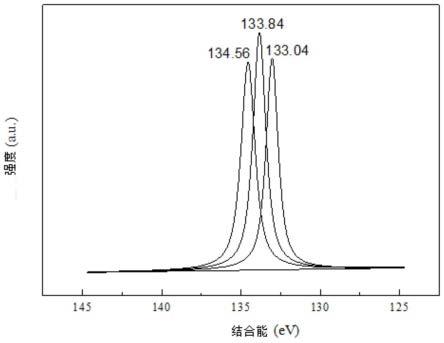

31.图1是实施例1的硼磷掺杂的碳载体的磷的xps谱图;

32.图2是实施例1的硼磷掺杂的碳载体的硼的xps谱图;

33.图3是实施例2的硼磷掺杂的碳载体的磷的xps谱图;

34.图4是实施例2的硼磷掺杂的碳载体的硼的xps谱图。

具体实施方式

35.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

36.本公开的第一方面提供了一种氧化催化剂的制备方法,该制备方法包括:

37.s1、使用含有硼元素和磷元素的水溶液浸渍含碳材料,并在惰性气体中进行第一焙烧,得到硼磷掺杂的碳载体;

38.s2、将所述硼磷掺杂的碳载体与活性金属组分化合物溶液混合,得到第一混合物;

39.s3、将所述第一混合物进行第一干燥和第一还原。

40.本公开的方法采用磷硼共掺杂的碳材料作为载体,负载贵金属纳米颗粒制备的催化剂,提高金属纳米颗粒的利用率,显著提高催化剂的催化活性和稳定性,能够在无碱条件下,高选择性地催化得到2,5-呋喃二羧酸。

41.根据本公开的第一方面,所述含碳材料的比表面积可以为200-2500m2/g,优选为800-1800m2/g;可选地,所述含碳材料选自活性炭、炭黑、碳纳米管、石墨烯和氧化石墨烯中的至少一种,优选为活性炭和/或炭黑;所述含碳材料与所述硼元素的质量比可以为2000:1-5:1,优选为1000:1-10:1;所述含碳材料与所述磷元素的质量比可以为2000:1-5:1,优选为1000:1-10:1;可选地,所述含有硼元素和磷元素的水溶液为含有硼元素的水溶液和含有磷元素的水溶液的混合溶液;所述含有硼元素的水溶液选自硼酸溶液和/或硼酸盐溶液;所述含有磷元素的水溶液选自磷酸溶液、磷酸盐溶液、焦磷酸盐溶液、多聚磷酸盐溶液、磷酸氢盐溶液、磷酸二氢盐溶液、亚磷酸盐溶液和次磷酸盐溶液中的至少一种。

42.根据本公开的第一方面,所述活性金属组分化合物可以选自第viii族金属的可溶性金属化合物;可选地,所述第viii族金属的可溶性金属化合物为第viii族金属的硝酸盐、醋酸盐、可溶性碳酸盐、氯化物以及可溶性络合物中的至少一种;所述第viii族金属可以选自铑元素、钯元素、铂元素和钌元素中的至少一种;优选地,所述活性金属组分化合物为第viii族金属的氯化物;进一步优选地,所述活性金属组分化合物为氯化钌。

43.根据本公开的第一方面,以催化剂的质量为基准,活性金属组分元素的质量分数可以为1%-40%,优选为10%-30%。

44.根据本公开的第一方面,在步骤s1中,所述浸渍的条件可以包括:浸渍温度为15-40℃,优选为20-30℃;浸渍时间为12-40小时,优选为18-30小时;所述第一焙烧的条件可以包括:焙烧温度为400-900℃,优选为500-800℃;焙烧时间为1-12小时,优选为3-8小时;

45.在步骤s2中,所述混合可以为等容浸渍混合;所述混合的条件可以包括:混合温度为15-40℃,优选为20-30℃;混合时间为5-24小时,优选为8-20小时;

46.在步骤s3中,所述第一干燥的条件可以包括:干燥温度为60-140℃,优选为90-120℃;干燥时间为6-24小时,优选为10-18小时;所述第一还原的条件可以包括:在含有氢气的还原气氛下进行;优选地,所述还原气氛中含有10-100体积%的氢气和0-90体积%的惰性气体;还原温度为150-600℃,优选为250-550℃;还原时间为2-6小时,优选为2.5-4.5小时。

47.本公开的第二方面提供了一种氧化催化剂,所述氧化催化剂包括硼磷掺杂的碳载体和活性金属组分;所述硼磷掺杂的碳载体的比表面积为200-2500m2/g;所述硼磷掺杂的碳载体中,硼的质量分数为0.01-5重量%,磷的质量分数为0.01-5重量%,氧的质量分数为3-13重量%;以氧化催化剂重量为基准,所述活性金属组分的含量为1-40重量%。

48.根据本公开的第二方面,所述硼磷掺杂的碳载体的xps分析的p

2p

谱峰中,在134.5-135.1ev之间有第一峰,在125-145ev之间具有第二峰和第三峰;所述硼磷掺杂的碳载体的xps分析的b

1s

谱峰中,在190-191ev之间有第一峰;在185-200ev之间具有第二峰和第三峰。

49.根据本公开的第二方面,所述活性金属组分化合物可以选自第viii族金属的氧化物;优选地,所述第viii族金属的氧化物为铑、钯、铂和钌中的至少一种的氧化物;进一步优选地,所述第viii族金属的氧化物为钌的氧化物。

50.本公开的第三方面提供了一种2,5-呋喃二羧酸的制备方法,该制备方法包括:

51.ss1、将5-羟甲基糠醛溶解于水中,得到5-羟甲基糠醛溶液;

52.ss2、在所述5-羟甲基糠醛溶液中加入氧化催化剂,在氧气存在的条件下进行氧化反应;

53.其中,所述氧化催化剂为上述的制备方法制备得到的氧化催化剂或上述的氧化催

化剂。

54.本公开提供的2,5-呋喃二羧酸的制备方法采用硼磷掺杂的碳载体制备得到的氧化催化剂进行氧化反应,并使用水为溶剂,可以减弱反应溶剂体系对催化剂活性的影响,在不适用有机溶剂的情况下能够达到使用有机溶剂的效果,从而简化反应后续溶剂回收流程。因此,本公开的2,5-呋喃二羧酸的制备方法一方面可以显著提高5-羟甲基糠醛的单程处理量,保证在高浓度反应物条件下得到高选择性的目标产物;另一方面可以省略溶剂回收步骤,简化了产物的后处理步骤,避免后续酸化过程产生大量废水的情况。

55.根据本公开的第三方面,5-羟甲基糠醛与所述5-羟甲基糠醛溶液的质量比可以为1:2-50,优选为1:5-20;5-羟甲基糠醛与所述氧化催化剂中的活性金属组分的摩尔比可以为100-600:1,优选为150-480:1。

56.根据本公开的第三方面,在步骤ss2中,所述氧化反应的条件可以包括:氧气分压为0.05mpa-2mpa,优选为0.5mpa-1mpa;反应温度为50℃-170℃,优选为90℃-120℃;反应时间为0.5h-16h,优选为1h-5h。

57.以下通过实施例进一步详细说明本公开。实施例中所用到的原材料均可通过商购途径获得。其中,活性炭为椰壳炭,厂家来源包括北京大力宏业科技有限公司和卡尔冈炭素(苏州)有限公司(牌号107c);炭黑包括ec-300j、ec-600jd、ecp-600jd、vxc72、black pearls 2000。

58.实施例1

59.本实施例用于说明本公开硼磷掺杂的碳载体的制备方法。

60.将1g black pearls 2000加入25ml磷酸二氢钠浓度为0.2wt%、硼酸钠浓度为0.16wt%的水溶液浸渍18h;在100℃下于烘箱中烘干;然后放入管式炉内,以8℃/min的速率将管式炉升温至650℃,恒温处理3h;自然降温后得到硼磷掺杂的碳载体,编号为碳载体a。

61.xps分析碳载体a的硼质量分数为0.3%;xps分析的磷质量分数为0.2%;比表面积为1468m2/g。图1为实施例1的硼磷掺杂的碳载体的磷的xps谱图。图2为实施例1的硼磷掺杂的碳载体的硼的xps谱图。

62.实施例2

63.本实施例用于说明本公开硼磷掺杂的碳载体的制备方法。

64.向1g ketjenblack ecp600jd中加入10ml无水乙醇,然后加入25ml磷酸浓度为0.9wt%、硼酸浓度为1.1wt%的水溶液浸渍20h;在100℃下于烘箱中烘干;然后放入管式炉内,以5℃/min的速率将管式炉升温至450℃,恒温处理3h;自然降温后得到硼磷掺杂的碳载体,编号为碳载体b。

65.xps分析碳载体b的硼质量分数为2.1%;xps分析的磷质量分数为0.9%;比表面积为1341m2/g。图3为实施例2的硼磷掺杂的碳载体的磷的xps谱图。图4为实施例2的硼磷掺杂的碳载体的硼的xps谱图。

66.实施例3

67.本实施例用于说明本公开硼磷掺杂的碳载体的制备方法。

68.向1g卡尔冈炭素活性炭107c在15ml磷酸浓度为2.1wt%、硼酸钠浓度为2.6wt%的水溶液中浸渍24h;在100℃下于烘箱中烘干;然后放入管式炉内,以10℃/min的速率将管式

炉升温至850℃,恒温处理2h;自然降温后得到硼磷掺杂的碳载体,编号为碳载体c。

69.xps分析碳载体c的硼质量分数为1.8%;xps分析的磷质量分数为1.1%;比表面积为1126m2/g。

70.实施例4

71.本实施例用于说明本公开铂碳催化剂的制备方法。

72.采用等体积浸渍法将h2ptcl6水溶液与碳载体a,室温搅拌浸渍10h,其中,h2ptcl6水溶液中金属pt与载体a的质量比为0.20:1。然后将混合物在120℃干燥12h,得到催化剂前驱体。将催化剂前驱体置于管式炉中,在30体积%h2/70体积%n2气氛中500℃下还原4h,得到活性组分含量为19.6wt%的铂碳催化剂。

73.实施例5

74.本实施例用于说明本公开铂碳催化剂的制备方法。

75.按照实施例4的方法制备铂碳催化剂,区别仅在于:使用实施例2制备的碳载体b,且h2ptcl6水溶液中金属铂碳与载体b的质量比为0.09:1,得到活性组分含量为8.7wt%的铂碳催化剂。

76.实施例6

77.本实施例用于说明本公开铂碳催化剂的制备方法。

78.按照实施例4的方法制备铂碳催化剂,区别仅在于:使用实施例3制备的碳载体c,且h2ptcl6水溶液中金属pt与载体c的质量比为0.35:1,得到活性组分含量为34.2wt%的铂碳催化剂。

79.实施例7

80.本实施例用于说明本公开钌碳催化剂的制备方法。

81.采按照实施例4的方法制备钌碳催化剂,区别仅在于:使用实施例1制备的碳载体a,金属前驱体使用rucl3水溶液,得到活性组分含量为19.6wt%的钌碳催化剂。

82.实施例8

83.本实施例用于说明本公开钯碳催化剂的制备方法。

84.采按照实施例4的方法制备钯碳催化剂,区别仅在于:使用实施例1制备的碳载体a,金属前驱体使用pdcl2水溶液,得到活性组分含量为19.6wt%的铑碳催化剂。

85.实施例9

86.本实施例用于说明本公开的制备2,5-呋喃二羧酸的方法。

87.将1.5g 5-羟甲基糠醛加入50ml不锈钢高压反应釜中,10g溶剂去离子水,再将0.034g实施例4得到的铂碳催化剂加入反应液中,无需加入碱性助剂,充入氧气至1.5mpa,密封反应釜,采用自动控温程序升温将反应温度升至100℃,不断搅拌下在此温度保持6h,反应过程中保持压力不变。反应结束后,冷却至室温。经过过滤、洗涤后收集反应液。反应液用去离子水稀释,定容至100ml,取样进行高效液相色谱分析。催化反应结果列于表1中。催化剂经过12次循环使用,5-羟甲基糠醛的转化率为100%,2,5-呋喃二羧酸的选择性为93.1%。

88.实施例10

89.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,催化剂选择实施例5的铂碳催化剂,催化剂加入量为0.076g。催化反应结果列于表1中。

90.实施例11

91.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,催化剂选择实施例6的铂碳催化剂,催化剂加入量为0.019g。催化反应结果列于表1中。

92.实施例12

93.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,催化剂选择实施例7的钌碳催化剂,催化剂加入量为0.018g。催化反应结果列于表1中。

94.实施例13

95.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,催化剂选择实施例8的钯碳催化剂,催化剂加入量为0.018g。催化反应结果列于表1中。

96.实施例14

97.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,反应物5-羟甲基糠醛的质量为0.5g,反应时间为3h。催化反应结果列于表1中。

98.对比例1

99.按照实施例4的方法制备铂碳催化剂,不同的是,载体采用未进行掺杂处理的black pearls 2000。采用该催化剂,按照实施例9的方法制备2,5-呋喃二羧酸,催化反应结果列于表1中。

100.对比例2

101.按照实施例4的方法制备铂碳催化剂,不同的是,载体采用未进行掺杂处理的卡尔冈炭素活性炭107c。采用该催化剂,按照实施例9的方法制备2,5-呋喃二羧酸,催化反应结果列于表1中。

102.对比例3

103.根据实施例9的方法制备2,5-呋喃二羧酸,不同的是,反应溶剂为水和1,4-二氧六环的混合溶剂(体积比为1:1)。催化反应结果列于表1中。

104.对比例4

105.根据实施例4的方法制备铂碳催化剂,不同的是,载体制备过程中未添加硼酸钠。根据实施例9的方法制备2,5-呋喃二羧酸,反应溶剂为去离子水,催化反应结果列于表1中。催化剂经过12次循环使用,5-羟甲基糠醛的转化率为93.7%,2,5-呋喃二羧酸的选择性为79.6%。

106.对比例5

107.根据实施例4的方法制备铂碳催化剂,不同的是,载体制备过程中未添加磷酸二氢钠。根据实施例9的方法制备2,5-呋喃二羧酸,反应溶剂为去离子水,催化反应结果列于表1中。催化剂经过12次循环使用,5-羟甲基糠醛的转化率为90.4%,2,5-呋喃二羧酸的选择性为73.8%。

108.表1

[0109][0110]

通过表1可以看出,目标产物为2,5-呋喃二羧酸,中间产物为部分氧化的5-甲酰基-2-呋喃甲酸。将实施例9与对比例1-2的结果比较可知,在利用5-羟甲基糠醛合成2,5-呋喃二羧酸时,将含碳材料经过磷硼掺杂处理,得到磷硼掺杂的碳载体,然后利用由此得到的贵金属催化剂,即使在高浓度5-羟甲基糠醛存在下,也能够明显提高2,5-呋喃二羧酸的选择性。将实施例9与对比例3的结果比较可知,含碳材料通过磷硼双掺杂处理后,能减弱反应溶剂体系对催化剂活性的影响,从而简化反应后续溶剂回收流程。将实施例9与对比例4-5的结果比较可知,实施例9使用磷硼双掺杂的碳载体制备得到的催化剂,在同样以水作为反应溶剂的情况下,相比于使用磷掺杂的碳载体制备的催化剂和使用硼掺杂的碳载体制备的催化剂,具有更高的2,5-呋喃二羧酸选择性。

[0111]

另外,按照实施例9的方法进行循环反应,催化剂经过12次循环使用,5-羟甲基糠醛的转化率%均为100%,2,5-呋喃二羧酸的选择性仍基本能在93%以上,说明在本公开的方法中相应催化剂具有提高的稳定性和循环使用性能。

[0112]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0113]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0114]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1