一种分子筛SCR催化剂及制备方法与流程

一种分子筛scr催化剂及制备方法

技术领域

1.本发明涉及催化剂制备技术领域,特别涉及一种分子筛scr催化剂及制备方法。

背景技术:

2.大气中的氮氧化物(no

x

,no+no2)是主要污染物之一,是造成酸雨、光化学烟雾以及雾霾等恶劣天气的重要元凶,直接威胁着生态环境,对人类的健康造成严重的危害,而其最直接最主要的来源为化石燃料的燃烧;随着汽车业的不断发展,各类机动车量急剧增加,发动机燃油消耗排放的尾气中包含no

x

,这也是导致空气污染严重的重要原因,因此对机动车排气中no

x

的催化净化吸引了全世界的广泛关注,尤其对于柴油车这类no

x

排放大户的关注更甚。柴油重型车辆的排放即将在2021年的7月1号开始执行国vi(a)标准,将在2023年7月1号执行国vi(b)标准,对no

x

的转化能力要求也越来越严格。

3.氨选择性催化还原技术(nh3‑

scr)是目前已商业化的最为有效的烟气脱硝技术之一,其原理是利用nh3作为还原剂将有毒的no

x

选择性还原为无毒的n2和h2o。柴油车尾气no

x

净化催化剂主要采用钒基催化剂、铜基催化剂,其中铜基催化剂具有更好的低温性能和温度窗口,没有生物毒性,在环保方面更具优势,因此逐渐成为柴油机尾气净化的主流催化剂。自cn 102974391 a公开了一种金属负载的cha小孔分子筛用于nh3‑

scr具有良好性能后,大量基于小孔分子筛的nh3‑

scr催化剂被陆续开发出来。具有小孔结构的cu

‑

ssz

‑

13对于nh3‑

scr表现出优异的催化活性,具有较高二氧化硅和三氧化二铝摩尔比(硅铝比≥25)的分子筛用于cu

‑

scr催化剂表现出更好的水热稳定性,已被成功地商业化应用,但这种仍然存在反应温度窗口不够和抗碳氢化合物能力较差等问题,容易发生碳氢中毒,同时其生产成本较高,在实际应用中有诸多限制。

4.为了提高催化剂的低温活性,通常通过提高铜含量改善低温,但是随着铜含量的增加,催化剂的高温性能和水热稳定性随之变差,仍然难以满足越来越严格的排放法规要求。专利cn 102215960 a的专利公开了一种硅铝比小于15的cu基cha分子筛催化剂,该催化剂在200℃的no

x

转化率达可到70%左右。但是柴油车在实际工况下,其排温可低于200℃以下,对no

x

转化率仍达不到新标准对no

x

排放的要求。专利cn 111135860 a公开了一种利用cu

‑

tepa作为模板,直接让cu在分子筛合成过程中加入硅铝比为3

‑

5的cu

‑

ssz

‑

13,然后通过铵盐或者稀酸溶液将部分非骨架cu洗涤掉后再交换稀土金属,得到了具有较好水热稳定性的低硅铝比cu

‑

ssz

‑

13催化剂,虽制备的催化剂具有很好的温度窗口和水热稳定性,但以cu

‑

tepa为模板剂水热合成cu

‑

ssz

‑

13的技术要求较高,放大生产时产品结晶度的批次一致性很难保证,一般厂家也很难具备相应的生产技术条件,且生产过程中使用铵盐或者稀酸溶液洗涤,这个过程不仅复杂,还会产生大量的工业废水。因此,降低原材料的来源要求,在提高催化剂反应温度窗口的同时保持较高的水热稳定性能是本领域的难题。

技术实现要素:

5.本发明的目的在于克服现有技术中铜基催化剂在低温下转化率较低和高温性能

下降以及容易发生碳氢中毒的问题,提供了一种分子筛scr催化剂及制备方法,采用较低硅铝比的小孔分子筛材料,通过第二活性组分钇的添加,制备得到的催化剂在低温和高温下对no

x

表现出优异地催化活性,具有宽活性温度窗口、高水热稳定性能以及良好的抗碳氢中毒的能力。

6.为了实现上述发明目的,本发明提供了以下技术方案:

7.一种分子筛scr催化剂及制备方法,包括以下步骤:

8.(1)铜溶液配置:将去离子水加热至20~90℃,加入可溶性铜盐和添加剂搅拌溶解,配置成铜溶液;

9.(2)离子交换:将去离子水加热至20~90℃,加入可溶性钇盐搅拌溶解,保持温度20~90℃下加入硅铝比≤24的分子筛并持续搅拌;保持温度20~90℃下加入步骤(1)配置的铜溶液并持续搅拌进行离子交换;

10.(3)制浆:将步骤(2)制得的溶液降温,加入粘接剂搅拌、球磨,静置,得到浆料;

11.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到催化剂载体上,干燥,焙烧,得到分子筛scr催化剂。

12.本发明提供了分子筛scr催化剂及制备方法,分子筛scr催化剂包括第一活性组分cu、第二活性组分y、小孔分子筛和催化剂载体,添加剂可以改变溶液中的cu离子电位,提高cu离子在分子筛表面的“附着”率,提升浆料的均匀性,在制备过程中采用制浆

‑

涂覆一步法,将第一活性组分、添加剂、小孔分子筛、第二活性组分、粘接剂和水混合成浆料,涂覆,干燥,得到分子筛scr催化剂。

13.作为本发明的优选方案,所述分子筛为h

‑

ssz

‑

13、h

‑

ssz

‑

39中的一种或两种的混合物;更优选地,所述分子筛的硅铝比为(6~22):1。

14.作为本发明的优选方案,步骤(1)中,将去离子水加热至60~90℃;步骤s2中,将去离子水加热至60~90℃,加入可溶性钇盐搅拌溶解,保持温度60~90℃下加入硅铝比≤24的分子筛并持续搅拌;保持温度60~90℃下加入步骤(1)配置的铜溶液并持续搅拌进行离子交换。

15.作为本发明的优选方案,所述可溶性铜盐包括硫酸铜、硝酸铜、乙酸铜和氯化铜中的一种或多种;所述添加剂为柠檬酸、甘氨酸、腐殖酸和葡萄糖酸内酯中的一种;所述可溶性钇盐包括硝酸钇。

16.作为本发明的优选方案,步骤(1)中,以所述可溶性铜盐中铜元素计,所述添加剂和铜元素质量比为(0.2~2.5):1。

17.作为本发明的优选方案,所述催化剂中,第一活性组分以铜元素计算,铜元素和分子筛的质量比<10wt%;第二活性组分以钇元素计算,钇元素和分子筛的质量比<2.5wt%。更优选地,第一活性组分以铜元素计算,铜元素和分子筛的质量比<6.8wt%,第二活性组分以钇元素计算,钇元素和分子筛的质量比<0.5wt%。

18.作为本发明的优选方案,步骤(2)中,所述可溶性钇盐进行离子交换温度为70~80℃,所述可溶性铜盐进行离子交换的温度为70~80℃。

19.作为本发明的优选方案,步骤(2)中,加入分子筛后进行钇离子交换的时间为1~3h;加入步骤(1)配置的铜溶液后进行进行铜离子交换的时间为2~4h。

20.作为本发明的优选方案,所述粘接剂是硅溶胶、铝溶胶和锆溶胶中的一种或多种,

所述粘接剂煅烧成氧化物后的质量为分子筛质量的2~20wt%;更优选地,所述粘接剂煅烧成氧化物后的质量为分子筛质量的5~15wt%。

21.作为本发明的优选方案,所述催化剂载体为堇青石载体、碳化硅载体和金属载体中的一种。

22.作为本发明的优选方案,步骤(3)中,所述静置时间为1~2h。

23.作为本发明的优选方案,步骤(3)中,浆料的固含量为30~60%。

24.作为本发明的优选方案,步骤(4)中,浆料的涂覆量为50~200g/l。

25.作为本发明的优选方案,步骤(4)中,所述干燥为在干燥机上快速干燥,采用涂覆后快速干燥的方法,降低了浆料在干燥过程中酸性增强对分子筛骨架的脱铝影响,有利于提高催化剂的低温催化性能和稳定性。

26.作为本发明的优选方案,步骤(4)中,所述焙烧温度为350~450℃,时间为2~4h。

27.本发明的另一方面提供了一种分子筛scr催化剂,所述催化剂采用上述的制备方法制备得到。

28.与现有技术相比,本发明的有益效果:

29.本发明所述的分子筛scr催化剂制备方法采用较低硅铝比的小孔分子筛材料,通过第二活性组分钇的添加,添加剂可以调节第一活性组分cu在分子筛表面的分散性和催化剂的酸密度,提升催化剂的催化活性以及抗碳氢性能,实现了在较低硅铝比下,催化剂在低温和高温下对no

x

有优异地催化活性,具有宽活性温度窗口、高水热稳定性能以及较好的抗碳氢化合物能力;同时,本发明采用制浆

‑

涂覆一步法,缩短和简化了制备工艺流程,成本大幅降低。

附图说明

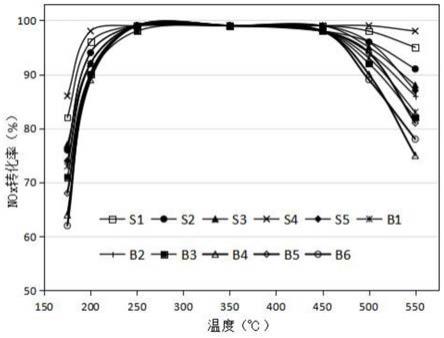

30.图1为本发明实施例和比较例催化剂对no

x

转化率图;

31.图2为本发明实施例和比较例催化剂对hc转化率图;

32.图3为经过750℃@50h水热老化后对no

x

转化率图。

具体实施方式

33.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

34.实施例1

35.(1)铜溶液的配置:将50g去离子水加热至60℃,加入19.03g三水硝酸铜、6.05g柠檬酸搅拌溶解,配置成铜溶液。

36.(2)离子交换:将200g去离子水加热至80℃,加入6.03g六水硝酸钇搅拌溶解完全,保持温度80℃下加入140g硅铝比为13的h

‑

ssz

‑

13并不断搅拌3h进行离子交换,保持温度80℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌4h。

37.(3)制浆:将步骤(2)中离子交换后的溶液降至室温,加入28g浓度为30%的硅溶液,搅拌、球磨,静置1h,得到浆料;

38.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到堇青石载体上,涂覆量为140g/l,用干

燥机在130℃下进行快速干燥,然后在500℃空气中焙烧3h,得到分子筛scr催化剂s1。

39.本发明中使用的堇青石载体的规格均为圆柱形目数为400cpsi的通透式载体。

40.实施例2

41.(1)铜溶液的配置:将100g去离子水加热至80℃,加入20.30g乙酸铜、8.60g柠檬酸和的水在80℃下搅拌溶解,配置成铜溶液。

42.(2)离子交换:将220g去离子水加热至80℃,加入3.88g六水硝酸钇搅拌溶解完全,保持温度80℃下加入硅铝比为16、180g h

‑

ssz

‑

13并不断搅拌1h进行离子交换,保持温度70℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌3h。

43.(3)制浆:将步骤(2)中离子交换后的溶液降至室温,加入36g浓度为30%的硅溶液,搅拌、球磨,静置1h,得到浆料;

44.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到堇青石载体上,涂覆量为140g/l,用干燥机在130℃下进行快速干燥,然后在450℃空气中焙烧2h,得到分子筛scr催化剂s2。

45.实施例3

46.(1)铜溶液的配置:将55g去离子水加热至70℃,加入21.88g五水硫酸铜、7.88g甘氨酸搅拌溶解,配置成铜溶液。

47.(2)离子交换:将300g去离子水加热至70℃,加入8.62g六水硝酸钇搅拌溶解完全,保持温度70℃下加入硅铝比为20、200g h

‑

ssz

‑

13并不断搅拌6h进行离子交换,保持温度80℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌4h。

48.(3)制浆:将步骤(2)中离子交换后的溶液降至室温,加入57g浓度为21%的锆溶胶,搅拌、球磨,静置2h,得到浆料;

49.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到堇青石载体上,涂覆量为140g/l,用干燥机在120℃下进行快速干燥,然后在500℃空气中焙烧3h,得到分子筛scr催化剂s3。

50.实施例4

51.(1)铜溶液的配置:将50g去离子水加热至60℃,加入30.80g三水硝酸铜、9.79g柠檬酸搅拌溶解,配置成铜溶液。

52.(2)离子交换:将200g去离子水加热至80℃,加入10.34g六水硝酸钇搅拌溶解完全,保持温度80℃下加入硅铝比为8.5、160g h

‑

ssz

‑

13不断搅拌4h进行离子交换,保持温度80℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌2h。

53.(3)制浆:将步骤(2)中离子交换后的溶液降至室温,加入32g浓度为30%的硅溶液,搅拌、球磨,静置1h,得到浆料;

54.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到堇青石载体上,涂覆量为140g/l,用干燥机在130℃下进行快速干燥,然后在500℃空气中焙烧3h,得到分子筛scr催化剂s4。

55.实施例5

56.(1)铜溶液的配置:将70g去离子水加热至80℃,加入16g乙酸铜、6.14g柠檬酸搅拌溶解,配置成铜溶液。

57.(2)离子交换:将240g去离子水加热至80℃,加入0.62g六水硝酸钇搅拌溶解完全,保持温度80℃下加入硅铝比为17、160g h

‑

ssz

‑

39不断搅拌1h进行离子交换,保持温度80℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌4h。

58.(3)制浆:将步骤(2)中离子交换后的溶液降至室温,加入32g浓度为30%的硅溶液,搅拌、球磨,静置1h,得到浆料;

59.(4)涂覆焙烧:将步骤(3)制备的浆料涂覆到堇青石载体上,涂覆量为140g/l,用干燥机在130℃下进行快速干燥,然后在500℃空气中焙烧3h,得到分子筛scr催化剂s5。

60.比较例1

61.(1)离子交换:将250g去离子水加热至80℃持续搅拌,加入140g硅铝比为13的h

‑

ssz

‑

13并不断搅拌,加入19.03g三水硝酸铜进行离子交换4h。

62.其他制备步骤同实施例1的步骤(3)和(4),得到分子筛scr催化剂b1。

63.比较例2

64.(1)铜溶液的配置:将50g去离子水加热至60℃,加入19.03g三水硝酸铜、6.05g柠檬酸搅拌溶解,配置成铜溶液。

65.(2)离子交换:将200g去离子水加热至80℃持续搅拌,加入140g硅铝比为13的h

‑

ssz

‑

13,持续搅拌下加入步骤(1)配置的铜溶液并搅拌4h。

66.其他制备步骤同实施例1的步骤(3)和(4),得到分子筛scr催化剂b2。

67.比较例3

68.(1)铜溶液的配置:将55g去离子水加热至80℃,加入21.88g五水硫酸铜、7.88g甘氨酸搅拌溶解,配置成铜溶液。

69.(2)离子交换:将305g去离子水加热至80℃,加入硅铝比为20、200g h

‑

ssz

‑

13并不断搅拌,加入步骤(1)配置的铜溶液并搅拌4h。

70.其他制备步骤同实施例3的步骤(3)和(4),得到分子筛scr催化剂b3。

71.比较例4

72.(1)铜溶液的配置:将50g去离子水加热至60℃,加入30.80g三水硝酸铜、9.79g柠檬酸搅拌溶解,配置成铜溶液。

73.(2)离子交换:将250g去离子水加热至80℃,加入硅铝比为8.5、160g h

‑

ssz

‑

13不断搅拌,加入30.80g三水硝酸铜并搅拌2h。

74.其他制备步骤同实施例5的步骤(3)和(4),得到分子筛scr催化剂b4。

75.比较例5

76.(1)离子交换制粉:将210g去离子水加热至80℃,加入140g硅铝比为13的h

‑

ssz

‑

13和19.03g三水硝酸铜并不断搅拌6h,然后过滤洗涤、干燥成粉,所得产物中cu含量为3.6wt%。

77.(2)制浆:将120g步骤(1)中离子交换后的粉末、180g的水、6.03g硝酸钇以及28g浓度为30%的硅溶液,搅拌、球磨,静置1h,得到浆料;

78.其他制备步骤同实施例1的步骤(3)和(4),得到分子筛scr催化剂b5。

79.比较例6

80.(1)铜溶液的配置:将50g去离子水加热至60℃,加入19.03g三水硝酸铜、6.05g柠檬酸搅拌溶解,配置成铜溶液。

81.(2)离子交换:将200g去离子水加热至80℃,加入6.03g六水硝酸钇搅拌溶解完全,保持温度80℃下加入140g硅铝比为27的h

‑

ssz

‑

13并不断搅拌3h进行离子交换,保持温度80℃下持续搅拌加入步骤(1)配置的铜溶液,并不断搅拌4h。

82.其他制备步骤同实施例1的步骤(3)和(4),得到分子筛scr催化剂b6。

83.将实施例1~5中制备的分子筛scr催化剂s1~s5、比较例1~6中制备的分子筛scr催化剂b1

‑

b6在固定床反应器上进行no

x

转化率测试和hc转化率测试。测试no

x

转化率时模拟气体组成为:[no]=[nh3]=250ppm,[o2]=10%,[h2o]=8%,n2作为平衡气;测试hc转化率时模拟气体组成为:[no]=[nh3]=250ppm,[c3h3]=250ppm,[o2]=10%,[h2o]=8%,n2作为平衡气,测试no

x

转化率和hc转化率过程中,空速为60000h

‑1,反应温度为175~550℃;所用气体组分均使用红外检测。no

x

转化率测试结果统计在表1中,hc转化率测试结果统计在表2中,转化率的单位%。将实施例1、实施例3、比较例1

‑

2、比较例5

‑

6制备的催化剂在750℃下水热老化50h,老化完成后在上述测试条件下测试no

x

转化率,测试结果统计在表3中。将表1、表2和表3分别制备成图1、图2和图3。

[0084]

表1分子筛scr催化剂s1~s5、b1~b6对no

x

转化率

[0085][0086][0087]

表2分子筛scr催化剂s1~s5、b1~b6对hc转化率

[0088]

序号175℃200℃250℃350℃450℃500℃550℃s175939897989692s276949999989691s367909897989484s466889696969592s563909896999485b168909695969181b270929695969283b365889694969080b452869795968774b561879694969280b654879797978778

[0089]

表3分子筛scr催化剂s1、s3、b1

‑

2、b5

‑

6在750℃@50h老化后对no

x

转化率

[0090]

序号175℃200℃250℃350℃450℃500℃550℃s162879899989585s370949799979187

b153829799978973b257859799979174b558849899989380b654809098867565

[0091]

通过图1中可以看出,在低温175℃下,分子筛scr催化剂s1~s6对no

x

的转化率为74~86%,在高温550℃时,分子筛scr催化剂s1~s6对no

x

的转化率为87~98%;在175℃下实施例1对比于比较例1~2、比较例5~6活性提升6~20%,在550℃下实施例1对比于比较例1~2、比较例5~6活性提升9~17%,说明催化剂在低温和高温下对no

x

均具有很好的催化活性,比较例1未添加添加剂,比较例2

‑

4未添加第二活性组分y,比较例5中y未采用离子交换的方法加入,比较例6中采用硅铝比为27的分子筛,对no

x

的转化率较低。在图2中,催化剂在250ppm c3h6气氛下进行性能测试,在低温175℃下,分子筛scr催化剂s1~s6对hc的转化率为63~76%,在高温550℃时,分子筛scr催化剂s1~s6对hc的转化率为84~92%;在175℃下实施例1对比于比较例1~2、比较例5~6活性提升5~21%,在550℃下实施例1对比于比较例1~2、比较例5~6活性提升9~14%,说明本发明的催化剂具有很好的抗碳氢中毒的能力。

[0092]

从图3看,催化剂在750℃下水热老化50h后,相较于比较例1

‑

2、比较例5

‑

6,实施例1和实施例3老化后的nox转化性能和反应温度窗口都明显更优,说明本发明制备的分子筛scr催化剂有良好的水热稳定性。

[0093]

本发明采用较低硅铝比的小孔分子筛材料,通过第二活性组分钇的添加,添加剂可以调节第一活性组分cu在分子筛表面的分散性和催化剂的酸密度,提升催化剂的催化活性以及抗碳氢性能,实现了在较低硅铝比下,催化剂在低温和高温下对no

x

有优异地催化活性,具有宽活性温度窗口、高水热稳定性能以及较好的抗碳氢化合物能力。

[0094]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1