硫酸法钛白煅烧窑尾气预热综合利用的工艺及其装置的制作方法

1.本发明属于钛白粉生产领域,具体涉及一种钛白粉生产煅烧工序中高温废气的综合利用方法和装置。

背景技术:

2.钛白粉(tio2)是目前广泛使用的最主要的白色颜料,大量应用于涂料、造纸、油墨等领域,目前全球钛白粉年产能在500万吨以上,国内钛白粉年产能在200万吨以上,售价约为15000

‑

22000元/吨。在生产方法上,国内除锦州钛白粉厂采用氯化法外,其余全部采用硫酸法进行生产。硫酸法生产过程主要包括酸解、结晶、过滤、浓缩、水解、水洗、盐处理、煅烧、初粉碎、包膜、干燥、后粉碎等工序,其中浓缩工序采用单效或双效薄膜蒸发,煅烧工序由于工艺需要,需将回转窑内外排的烟气温度控制在300

‑

400℃,由尾气带走的热量占总输入热量的近40%。国内少部分生产厂家采用导热管与烟气直接接触,将部分热量传递至的余热锅炉生产蒸汽,另大部分钛白粉生产厂家因此种工艺不成熟而未对其进行回收。

3.在现阶段后处理汽流粉碎工序中,目前国内外生产厂家基本采用过热蒸汽作为粉碎工质,当过热蒸汽控制压力在1.6~2.0mpa之间,温度在290℃~310℃之间时,汽流粉碎能生产出纯度高、分散性好,较为理想的钛白粉产品。汽流粉碎工序后产生的尾气温度基本仍有120~150℃,工艺系统基本采用空塔直接喷淋降温的方式使尾气降温至60~70℃后再进入洗涤塔等后续设备。但是,这种处理方法会造成大量的热量浪费,热量得不到有效利用,而且喷淋所需的冷却水量也消耗巨大。

4.同时,由于尾气通常含有硫氧化物、水蒸气、粉尘等混合物,尾气中因为含有硫氧化物,使其露点温度升高,一般在200℃左右,露点温度的升高使尾气中硫氧化物容易与水蒸气结合成酸雾,导致金属设备的加剧腐蚀;如果要将余热回收设备的受热面温度控制在酸露点以上,则尾气温度只能降到330℃左右,余热利用不充分,而且当钛白粉生产用回转窑炉负荷波动时,换热设备仍然存在露点腐蚀的风险。

5.考虑对金属设备的腐蚀问题,将尾气直接通入废酸,利用废酸将尾气中的硫氧化物吸收,同时利用尾气热量将废酸浓缩,降温后的尾气经过除雾装置进行排放。上述处理方式将尾气余热用于浓缩废酸,经济价值不大,热量浪费严重。

6.有的企业尝试利用煅烧尾气余热产生蒸汽。其主要采用导热油工质换热技术与重力热管换热技术:导热油工质换热技术是利用尾气余热加热导热油,控制尾气温度降至210℃,进入后续工艺,加热后的导热油再将热量用于产生水蒸气;由于导热油工质换热技术换热能力有限,开始尝试重力单层管热管相变换热技术,换热效率大大提高,但是重力热管相变换热中相变工质的迁移方向沿管道轴线方向,所以各段温度均匀性差,温度应力影响管道寿命,同时一旦生产过程中尾气温度波动低于其露点温度,这种单层管重力热管相变换热容易遭受尾气酸蚀影响寿命,对尾气温度的稳定性要求高。另外,导热油工质换热技术中有限的换热技术导致设备体积庞大,重力单层热管相变换热技术由于自身缺陷,各段温度均匀性差,使尾气余热回收难以达到理想效果。

7.另外,有的厂家针对煅烧尾气处理设备为:旋风收尘、文丘里喷淋系统、水洗塔、电除雾、烟囱等。回转窑内排出的煅烧尾气一般先在烟道内,通过惯性和重力沉降,或经过旋风收尘,除去大部分粗颗粒粉尘,然后先进入文丘里洗涤器,在文丘里管的喉管中气体被加速,水被高速气流击碎进行有效碰撞,当气、液进入文丘里管扩大段后而减速,使水滴与尘埃、气体再次碰撞冷却,部分so3变成酸雾,粉尘被水滴捕获,凝聚成大颗粒随水排入回收池。此时,煅烧尾气温度降低至60

‑

70℃,之后进入洗涤塔,使气体温度降至50℃以下进入电除雾器,在高压静电场作用下,酸雾和极少量的粉尘被除去。符合排放标准的煅烧尾气经风机送人烟囱排放。这种传统方法存在的问题,一是煅烧尾气余热没有利用,二是达标排放有时难以做到,即使达标,指标也是紧靠上限。

8.有的钛白生产厂家采取加热负压蒸发形式,控制物料沸点在65

±

5℃所对应的真空度,利用管壳式换热器采用一次蒸汽作为热源,不断通过间壁加热使得物料获得蒸发的热源,达到所需的浓度,蒸发出的二次蒸汽用循环水进行冷凝来确保真空。设备为一般形式的一效或双效蒸发器,水环真空泵作为真空源。该过程为加热蒸发,目前国内大多采用单效升膜或双效强制循环的加热蒸发浓缩,其中单效浓缩蒸汽消耗大,双效浓缩受制于冷凝水温度,物料蒸发过程温度高,不利于质量的稳定。另有新工艺mvr浓缩,mvr系统能耗下降但设备维护维修费用较高。

9.部分生产厂家采用余热锅炉生产蒸汽,实现方式为将回转窑300

‑

400℃烟气导入热管换热器的吸热腔室,导热管与烟气直接接触吸收热量,同时将烟气温度降低至不低于烟气露点温度的一个固定值,一般设定为200

±

20℃,然后将所吸收热量传递至热管换热器的放热腔室加热去离子水,将去离子水加热到所需温度产生蒸汽后并入蒸汽管网使用。因煅烧尾气中含有粉尘状钛白粉以及大量的so2、so3气体,难点在于对整个列管无论是热管还是鳍片列管亦或者导热油列管表面温度的控制,在正常生产中一旦表面产生冷凝水,会立即吸收so3在列管表面形成硫酸,随之蒸发变浓,腐蚀列管,同时会粘附尾气中的tio2粉尘,在极短的时间内形成较厚的垢层阻碍换热,使得效率急速下降,同时由于tio2回转窑是连续性煅烧工艺,一般停车间隔在一年以上,很难有机会对其进行清理,故而本余热锅炉回收工艺在国内安装的厂家基本处于拆除或者停用状态。

10.针对煅烧尾气处理存在的问题,本技术对回转窑高温废气的余热回收提供了一种可持续运行低故障率高效率的途径,解决现有的能源浪费问题,同时整合硫酸法钛白粉生产中的蒸发工序,降低能源消耗。

技术实现要素:

11.鉴于背景技术存在的问题,为了充分回收利用回转窑高温废气的余热,本发明提供了一种可持续运行、低故障率、高效率,同时整合硫酸法钛白粉生产中的蒸发工序,降低能源消耗的硫酸法钛白煅烧窑尾气预热综合利用的工艺及其装置。

12.为了实现上述目的,在本发明的第一方面,本发明提供了一种硫酸法钛白煅烧窑尾气预热综合利用的工艺,其工艺步骤为:

13.步骤一,硫酸法钛白煅烧窑产生的300

‑

400℃高温废气经过除尘器除去大部分粗颗粒粉尘,

14.步骤二,粗除尘后的废气进入文丘里,与进入文丘里的65

‑

75℃喷淋水进行直接接

触换热,将喷淋水加热至90

‑

105℃;文丘里管采用耐温耐腐材质;

15.步骤三,加热后的喷淋水进入到闪蒸装置,闪蒸装置内绝压控制为0.030

‑

0.032mpa,喷淋水进入闪蒸器后由于在该压力下过热蒸发;喷淋水温降至65

‑

75℃;

16.步骤四,将步骤三中降温后的喷淋水泵入文丘里换热,形成喷淋水持续循环换热过程;

17.步骤五,闪蒸装置内喷淋水蒸发出的70

‑

80℃负压蒸汽进入浓缩装置,浓缩装置具有管壳式加热器壳程,与管程内的45

‑

55℃低温硫酸钛溶液进行冷凝换热;浓缩管壳式加热器内循环的硫酸钛溶液被来自闪蒸装置的蒸汽加热至60

‑

70℃;

18.步骤六,浓缩管壳式加热器排出的残余不凝气体混合少量蒸汽经过余气冷凝装置后由真空泵抽走排入大气;

19.步骤七,步骤五换热后的硫酸钛溶液进入硫酸法钛白工艺中的硫酸钛浓缩蒸发器。

20.其中,步骤二中所述文丘里管为碳化硅文丘里管。

21.进入文丘里的喷淋水水温为70℃;喷淋水在文丘里内被加热至95℃,闪蒸装置蒸发出的负压蒸汽为70℃,50℃低温硫酸钛溶液被来自闪蒸装置的蒸汽加热至65℃。

22.步骤七中的浓缩为单效强制循环浓缩。

23.由排空口自动阀开度控制闪蒸装置内真空符合0.031mpa的工艺要求。

24.步骤五中闪蒸装置所供出的60

‑

80℃蒸汽用作加热水,或用mvr高速离心压缩机压缩成正压蒸汽。

25.本发明的另一方面,提供一种实现权利要求1所述工艺的装置,其特征在于:

26.硫酸法钛白煅烧窑连接除尘器,除尘器连接文丘里,文丘里换热部分采用大流量同向喷淋,为直接接触式换热,文丘里采用碳化硅材质,耐温耐腐,文丘里下设置气液分离器,分离后的液体经液体泵进入闪蒸装置,烟气去往硫酸法钛白生产工艺中的常规尾气处理系统;

27.闪蒸装置采用耐温玻璃钢材质闪蒸罐,喷淋水经三条切线进水管进入闪蒸罐,闪蒸罐下方设置大气腿用于抵消负压排出降温后的喷淋水,喷淋水由大气腿进入底层集水槽,随后泵入文氏管换热循环喷淋;

28.闪蒸装置连接浓缩装置,浓缩装置为单效强制循环真空浓缩装置,该浓缩装置的列管加热器壳程连通闪蒸装置排出的负压蒸汽,列管内循环硫酸钛溶液。

29.其中,所述常规尾气处理系统包括除雾装置。

30.本发明中,经过三个热量传递过程,将回转窑烟气热量最终转化为硫酸钛浓缩蒸发的热源,达到回收煅烧窑尾气余热的工艺目的。

31.文丘里:文丘里换热部分采用大流量同向喷淋实现烟气与喷淋水的换热过程,为直接接触式换热,文丘里采用碳化硅材质,耐温耐腐,文丘里下设置气液分离器,液体泵送去往闪蒸装置,烟气去往原尾气处理系统。

32.闪蒸装置:采用耐温玻璃钢材质闪蒸罐,喷淋水经三条切线进水管进入闪蒸罐,在管内绝热蒸发,下方设置大气腿用于抵消负压排出降温后的喷淋水,喷淋水由大气腿进入底层集水槽,随后泵入文氏管换热循环喷淋。

33.浓缩装置:此系统为单效强制循环真空浓缩系统,列管加热器壳程进负压蒸汽,列

管内循环硫酸钛溶液,蒸发温度控制50℃左右。

34.本发明的有益效果如下:

35.1、采用文丘里换热及闪蒸装置,转窑高温烟气与喷淋水直接换热,喷淋水蒸发将回转窑尾气热量转化为变为相对清洁负压蒸汽,负压蒸汽冷凝释放热量的热量转换过程,同时利用为硫酸法钛白粉生产过程中的浓缩工序,最简洁并最大化的利用了余热。

36.2、烟气换热部分摒除间壁换热,避免了换热器表面结露结垢导致的频繁清理停车。

37.3、相对余热锅炉为避免结露设定的换热后烟气温度不得低于200℃的换热量,本发明运行可将烟气降至100℃以下,大大提高了回收的热量总量,同时,煅烧窑进料水分占比一般在45%

‑

55%,烟气中含有大量水蒸气,该方法还可回收部分水蒸气的汽化潜热,总回收热量大幅提高。

附图说明

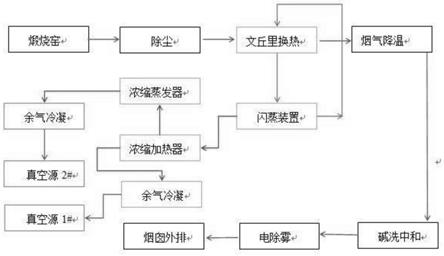

38.图1为回转窑尾气处理一般流程图;

39.图2本技术余热回收技术流程图

具体实施方式

40.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

41.煅烧窑产生的300

‑

400℃高温废气经过粗除尘后进入碳化硅文丘里,与进入文丘里的70℃左右喷淋水进行直接接触换热,将喷淋水加热至95℃后回到闪蒸装置,闪蒸装置内绝压控制为0.031mpa,95℃喷淋水进入闪蒸器后由于在该压力下过热,在此沸腾蒸发,喷淋水显热被相变气化所吸收,喷淋水温度降至65℃左右后继续泵入文丘里换热,该过程为持续循环过程。

42.闪蒸装置内喷淋水蒸发出的70℃左右负压蒸汽进入浓缩管壳式加热器壳程,与管程内的50℃左右低温钛液进行冷凝换热,残余不凝气体混合少量蒸汽经过余气冷凝装置后由真空源1#水环真空泵抽走排入大气。真空源1#由排空口自动阀开度控制闪蒸装置内真空符合0.031mpa的工艺要求。

43.浓缩加热器内循环的硫酸钛溶液被来自闪蒸装置的70℃蒸汽加热至65℃左右进入浓缩蒸发器,在蒸发器内绝热蒸发浓缩,其为单效强制循环浓缩原理,热源采用来自闪蒸装置的70℃负压蒸汽。

44.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。不能以此限定本发明实施的范围,故其等同组件的置换,或依本发明专利保护范围所作的等同变化与修改,皆应仍属本发明权利要求书涵盖之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1