高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法及应用与流程

1.本发明涉及新材料和环保领域,特别涉及高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法及应用。

背景技术:

2.二氧化钛是惰性无毒的物质,中国、美国、欧盟、日本等国家和地区的药食管理部门都批准它作为食品添加剂;二氧化钛制成的光催化剂,可以利用太阳光源来活化空气中的氧气和水,产生足够量的氢氧根自由基,起到消毒杀菌、降解挥发性有机物等作用,对改善人们生活、保护人体健康意义重大。

3.由于纯的二氧化钛只能用紫外光子激活,而紫外光只占太阳光总能量的不到5%,通过对二氧化钛晶体的掺杂、将二氧化钛的光激发波长推移到可见光区,以提高二氧化钛的光催化能力成为了目前非常热门的研究方向之一。

4.已经被报道的掺杂方法,有金属掺杂、非金属掺杂、金属与非金属共掺杂(包括半导体掺杂)等;然而,除了本身就具备杀菌作用的金、银纳米颗粒外,其它金属的最佳有效掺杂量都无法超过2%,包括三价钛、铜、钒、铬、锰、铁、镍、铈、镧、铒、镱、硫化镉、硫化钼、硫化镍、氧化亚铜、氧化铁、氧化钨、钙钛矿、氮-铁、氮-钴等;掺杂掺入的金属中心,其正面作用是降低二氧化钛的能带和减少电子-空穴的再聚合,增加二氧化钛被可见光激活的比率;但是,二氧化钛中的其它金属中心又是光催化产生的电荷载体的湮灭中心,因此,在已经被报道的合成技术路线中,金属中心的含量达到一定浓度时,二氧化钛作为光催化剂的整体催化能力反而降低;迄今为止,本领域的研究人员认为,以摩尔分数计,最佳光催化效果的金属掺杂量是3%,例如,铜掺杂二氧化钛,3%浓度时杀菌效果最强,但是,3.3%铜掺杂量的光催化剂的活力半衰期是3%铜掺杂量的11倍。

5.而非金属掺杂,如石墨烯、碳纳米管、氮、硼、磷、氟、硫、等,它们被掺杂进入二氧化钛中的正面作用也是降低二氧化钛的能带和减少电子-空穴的再聚合,而非金属掺杂中心的反面作用,一是因为产生新导体带和/或新价键能级,掺杂后的二氧化钛光催化剂的氧化还原电位降低,这不仅导致其催化活性降低、同时导致二氧化钛的晶型从锐钛矿转化为金红石,而金红石晶型的二氧化钛的光催化能力很小;故而,迄今为止,最佳的非金属掺杂量只达到2.5%。

6.不包括金和银这两种金属,3%的金属掺杂量和2.5%的非金属掺杂量,是本领域迄今为止能够得到的最高掺杂量;如果是金属-非金属共掺杂,相应的掺杂量还低;例如铁-氮共掺杂,以摩尔分数计,最佳的掺杂量是2.5%的氮和1.5%的铁;对比其它非金属,硫掺杂的二氧化钛光催化剂被发现拥有最好的热稳定性、和非常大的可见光活化催化能力(参阅文献j.phys.chem.c.2008年,112期,7644-7652页),已知催化效果最好的铁-硫共掺杂二氧化钛光催化剂,掺杂量是1.5%的铁和0.7%硫(参阅文献applied catalysis b:environmental,2012年,117-118期,310-316页);这些已知合成方法得到的最佳掺杂量,对

于二氧化钛可见光催化剂的产业化应用,还是太低;需要发明出能够制备更高掺杂量的二氧化钛光催化剂的制备新技术。

技术实现要素:

7.本发明的目的是提供一种高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法及应用,以解决二氧化钛光催化剂的金属、非金属掺杂量低,可见光活化催化能力、杀菌和灭活病毒效果较差等问题。

8.为了达到上述目的,本发明采用如下方案:

9.高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法,通过采用有机醇钛为钛源,采用纳米金属粉为金属源,采用dmso作为反应溶剂,通入h2s作为辅助剂,经搅拌反应,完成二氧化钛光催化剂的初步成型,再将初步成型的二氧化钛光催化剂在含2~3v%h2s的氩气中淬火3次以上,得到高掺杂量的金属、硫共掺杂的二氧化钛光催化剂。

10.优选为,所述纳米金属粉包括纳米铁粉、纳米镍粉。

11.优选为,所述纳米金属粉的粒径为35~45nm。

12.优选为,所述有机醇钛包括丁醇钛c

16h36

o4ti。

13.优选为,所述得到的高掺杂量的金属、硫共掺杂二氧化钛光催化剂中,以摩尔分数计,金属的掺杂量为0.2~6.3%,硫的掺杂量为4.5~5.0%。

14.优选为,以摩尔分数计,所述金属的掺杂量为5%,所述硫的掺杂量为4.5%。

15.优选为,包括以下步骤:

16.(1)在氮气保护下,在1000mldmso中,加入102g的丁醇钛c

16h36

o4ti和48~1515mg纳米金属粉;搅拌90min以上,转入到铁氟龙高压釜中,通入2g以上h2s,密封,在180~220℃下,搅拌反应20h以上;

17.(2)将步骤(1)得到的混合物冷却到室温后,离心分离得到固体产物;

18.(3)将步骤(2)得到的固体产物分别用蒸馏水和乙醇洗涤后放在含2~3v%h2s的氩气中,加热到100~110℃,冷却到室温,重复3次以上,得到高掺杂量的金属、硫共掺杂的二氧化钛光催化剂。

19.高掺杂量的金属、硫共掺杂的二氧化钛光催化剂在杀灭病菌、灭活病毒、降解有机污染物方面的应用。

20.与现有技术相比,本发明的有益效果:

21.本发明制备高掺杂量的金属、硫共掺杂的二氧化钛光催化剂,相比于已知的光催化效果最好的二氧化钛光催化剂,金属、非金属掺杂量明显提高,光催化效果明显提高;相比于已知的光催化效果最好的金属掺杂量最高的金属掺杂的二氧化钛光催化剂,金属掺杂量明显提高;相比于已知的光催化效果最好的非金属掺杂量最高的非金属掺杂的二氧化钛光催化剂,非金属掺杂量明显提高,具有非常好的热稳定性和非常大的可见光活化催化能力,具有非常好的杀菌和灭活病毒效果,可以应用于杀灭病菌、灭活病毒、降解有机污染物。

附图说明

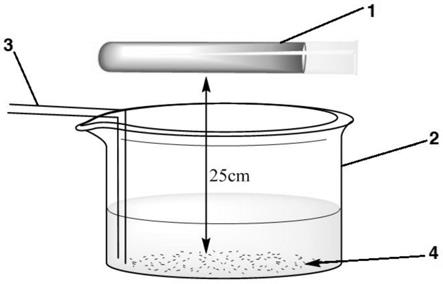

22.图1为本发明的高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法及应用的甲基橙降解实验的实验装置示意图。

23.图2为本发明的高掺杂量的金属、硫共掺杂的二氧化钛光催化剂的制备方法及应用的实施例4的甲基橙降解效果对比实验折线图。

具体实施方式

24.以下结合附图实施例对本发明作进一步详细描述。

25.实施例1

26.fe、s掺杂的二氧化钛光催化剂的合成:

27.氮气保护下,在1000ml的dmso中,加入102g丁醇钛c

16h36

o4ti,48~1440mg的纳米铁粉,所述铁粉的粒径为35nm;不断搅拌90min以后,转入到合适体积的铁氟龙高压釜中,通入2g h2s,密封,在180℃下,搅拌反应20h;冷却到室温后,离心分离得到固体产物;

28.固体产物分别用足量的蒸馏水和乙醇洗涤两次后,在含2v%h2s的氩气中,将所述固体产物加热到100℃,再冷却到室温,重复3次,得到淡黄色的fe、s共掺杂的二氧化钛光催化剂。

29.本实施例中,实验共分为13组,每组中纳米铁粉的加入量分别为48mg、164mg、280mg、396mg、512mg、628mg、744mg、860mg、976mg、1092mg、1208mg、1324mg、1440mg;其它反应条件相同。

30.元素分析结果显示,得到的13组fe、s共掺杂的二氧化钛光催化剂中,以摩尔分数计,fe的掺杂量分别为0.2%,0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%;硫的掺杂量为4.5%;相比于文献揭示的已知的光催化效果最好的金属、非金属共掺杂的二氧化钛光催化剂(以摩尔分数计,含fe 1.5%,含s 0.7%;),金属、非金属掺杂量明显提高;相比于已知的光催化效果最好的金属掺杂量最高的二氧化钛光催化剂(以摩尔分数计,含金属3%),金属掺杂量明显提高;相比于已知的光催化效果最好的非金属掺杂量最高的二氧化钛光催化剂(以摩尔分数计,含非金属2.5%),非金属掺杂量明显提高;对得到的二氧化钛光催化剂的晶体结构分析结果显示,没有包含可以检测到的金红石结构,说明非金属s的掺入在增加二氧化钛光催化剂的催化活性的同时,没有对二氧化钛光催化剂的催化活性起反作用。

31.实施例2

32.ni、s掺杂的二氧化钛光催化剂的合成:

33.氮气保护下,在1000ml的dmso中,加入102g的丁醇钛c

16h36

o4ti,50.5~1515mg纳米镍粉,所述纳米镍粉的粒径为45nm;不断搅拌90min以后,转入到合适体积的铁氟龙高压釜中,通入3gh2s,密封,在180℃下,搅拌反应22h;冷却到室温后,离心分离得到固体产物;

34.固体产物分别用足量的蒸馏水和乙醇洗涤两次后,在含3v%h2s的氩气中,将所述固体产物加热到100℃,再冷却到室温,重复4次,得到淡黄色的ni、s共掺杂的二氧化钛光催化剂。

35.本实施例中,实验共分为13组,每组中纳米铁粉的加入量分别为50.5mg、172.5mg、294.5mg、416.5mg、538.5mg、660.5mg、782.5mg、904.5mg、1026.5mg、1148.5mg、1270.5mg、1392.5mg、1515mg;其它反应条件相同。

36.元素分析结果显示,得到的13组ni、s共掺杂的二氧化钛光催化剂中,以摩尔分数计,ni的掺杂量分别为0.2%,0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5.1%、

5.7%、6.3%;而s的掺杂量为5.0%;放置一段时间后,每组ni、s掺杂的二氧化钛光催化剂中s的含量都基本上降低到4.5%左右;相比于文献揭示的已知的光催化效果最好的金属、非金属共掺杂的二氧化钛光催化剂(以摩尔分数计,含fe 1.5%,含s 0.7%),金属、非金属掺杂量明显提高;相比于已知的光催化效果最好的金属掺杂量最高的二氧化钛光催化剂(以摩尔分数计,含金属3%),金属掺杂量明显提高;相比于已知的光催化效果最好的非金属掺杂量最高的二氧化钛光催化剂(以摩尔分数计,含非金属2.5%),非金属掺杂量明显提高;对得到的二氧化钛光催化剂的晶体结构分析结果显示,没有包含可以检测到的金红石结构,说明非金属s的掺入在增加二氧化钛光催化剂的催化活性的同时,没有对二氧化钛光催化剂的催化活性起反作用。

37.对比例1

38.文献揭示的光催化效果最好的fe、s掺杂的二氧化钛光催化剂的合成:

39.在氮气保护下,在200ml水和正庚烷(体积比85:10)形成的微乳液中,加入50g异丙醇钛ti{och(ch3)2}4,10.5ml triton x-100表面活性剂和10ml正己醇,0.56g硝酸铁、1.22g硫酸铵,混合均匀后,剧烈搅拌24h,离心分离得到固体产物。

40.得到的固体产物用甲醇洗涤三次后,在110℃温度下干燥24h,然后高温600℃煅烧2h,得到fe,s共掺杂的二氧化钛光催化剂;所述fe,s共掺杂的二氧化钛光催化剂中,以摩尔分数计,fe的掺杂量为1.5%,s的掺杂量为0.7%,所述制备方法为文献揭示的已知的光催化效果最好的二氧化钛光催化剂的制备方法,但其制得的二氧化钛光催化剂中金属、s的掺杂量明显低于由本发明的方法制备的二氧化钛光催化剂的金属、s最高掺杂量。

41.对比例2

42.氮气保护下,在1000ml的dmso中,加入102g丁醇钛c

16h36

o4ti,1440mg的纳米铁粉,所述铁粉的粒径为35nm;不断搅拌90min以后,转入到合适体积的铁氟龙高压釜中,密封,在180℃下,搅拌反应20h;冷却到室温后,离心分离得到固体产物;

43.固体产物分别用足量的蒸馏水和乙醇洗涤两次后,在含2v%h2s的氩气中,将所述固体产物加热到100℃,再冷却到室温,重复3次,得到淡黄色的fe、s共掺杂的二氧化钛光催化剂;

44.元素分析结果显示,得到的fe、s共掺杂的二氧化钛光催化剂中,以摩尔分数计,fe的掺杂量为2.5%,s的掺杂量为1.0%,其fe、s的掺杂量明显低于由本发明的方法制备的二氧化钛光催化剂的fe、s最高掺杂量;

45.本发明的制备方法能够得到高掺杂量催化剂的原因包括三个:一是选用了dmso作为反应溶剂,其二是在催化剂初步成型的过程中在含h2s作为助剂的氛围中完成,第三,初步成型的催化剂需要在含2~3v%h2s的氩气中淬火3次以上;本对比例中,缺少第二个制备条件,因此无法得到采用本发明的方法制备的高掺杂量的二氧化钛催化剂。

46.对比例3

47.氮气保护下,在1000ml的dmso中,加入102g的丁醇钛c

16h36

o4ti,782.5mg纳米镍粉,所述纳米镍粉的粒径为45nm;不断搅拌90min以后,转入到合适体积的铁氟龙高压釜中,通入3gh2s,密封,在180℃下,搅拌反应22h;冷却到室温后,离心分离得到固体产物;

48.固体产物分别用足量的蒸馏水和乙醇洗涤两次后,在含3v%h2s的氩气中,将所述固体产物加热到100℃,再冷却到室温,重复2次,无法得到用本发明的方法制备的金属、硫

最高掺杂量的光催化剂;

49.本发明的制备方法能够得到高掺杂量催化剂的原因包括三个:一是选用了dmso作为反应溶剂,其二是在催化剂初步成型的过程中是在含h2s作为助剂的氛围中完成,第三,将初步成型的催化剂在2~3v%h2s的氛围中淬火3次以上;本对比例中,没有满足第三个制备条件,因此无法得到采用本发明的方法制备的高掺杂量的二氧化钛催化剂。

50.对比例4

51.氮气保护下,在1000ml的dmso中,加入102g丁醇钛c

16h36

o4ti,512mg的纳米铁粉,所述铁粉的粒径为35nm;不断搅拌90min以后,转入到合适体积的铁氟龙高压釜中,通入2g h2s,密封,在180℃下,搅拌反应20h;冷却到室温后,离心分离得到固体产物;

52.固体产物分别用足量的蒸馏水和乙醇洗涤两次后,采用高温煅烧回火,得到淡黄色的ni、s共掺杂的二氧化钛光催化剂;

53.元素分析结果显示,得到的fe、s共掺杂的二氧化钛光催化剂中,以摩尔分数计,fe的掺杂量为1.5%,s的掺杂量为1.0%,其金属、s掺杂量明显低于本发明制备的金属、s掺杂量最高的二氧化钛光催化剂;

54.本发明的制备方法能够得到高掺杂量催化剂的原因包括三个:一是选用了dmso作为反应溶剂,其二是在催化剂初步成型的过程中是在含h2s作为助剂的氛围中完成,第三,将初步成型的催化剂在2~3v%h2s的氛围中淬火3次以上;本对比例中,没有使用第三个制备方法,而是采用传统的高温煅烧回火工艺,因此无法得到采用本发明的方法制备的高掺杂量的二氧化钛催化剂。

55.实施例3

56.甲基橙染料降解效果对比:

57.如图1所示,取15个500ml烧杯2,分别编号1、2、3、4、5、6、7、8、9、10、11、12、13、14、15,如表1所示,取1号烧杯2为对照组,底部不涂抹光催化剂;2号烧杯2底部均匀涂抹纯二氧化钛;3-15号烧杯2在底部均匀涂抹由本发明的方法制备的fe、s共掺杂的二氧化钛光催化剂,其中,掺杂量以摩尔分数计;在2-15号烧杯2中,每个烧杯2底部涂抹的光催化剂4的质量相同;

58.在每个烧杯2内倒入质量浓度为5mg/l,ph值为2的甲基橙溶液200ml;在每个烧杯2上方放置一功率为30瓦,波长为400-700纳米的可见光灯管1,使可见光灯管1的光源距离所述烧杯2底部25cm;

59.在黑箱内、室温下,将空气以20ml/s的速度通过导管3不断送到甲基橙溶液的底部,分别在0、30、60、90、120、150、180、210、240、270、300min时测定各烧杯2中甲基橙溶液的浓度,并计算出甲基橙溶液浓度对应于起始浓度的比值c

t

/c

t0

,比值越小,说明降解的甲基橙越多,其中,每个数值都是三次实验结果的平均值,测试结果如表1所示:

60.表1不同光催化剂催化下的甲基橙溶液的c

t

/c

t0

随时间变化表

[0061][0062]

由于本发明制备的光催化剂在放置一段时间后,s的含量都基本上稳定在4.5%左右,因此本实施例中所选用的二氧化钛光催化剂的s的含量均为4.5%;由于ni、s掺杂的二氧化钛光催化剂的光催化效果远远低于fe、s掺杂的二氧化钛光催化剂,所以,本实施例没有具体测试ni、s掺杂的二氧化钛光催化剂的催化效果。

[0063]

由表1可知,当fe掺杂量为5%,s掺杂量为4.5%时,fe、s共掺杂的二氧化钛光催化剂的光催化效果最好,具有非常好的热稳定性和非常大的可见光活化催化能力。

[0064]

实施例4

[0065]

不同二氧化钛光催化剂催化效果对比实验:

[0066]

取4个500ml烧杯,分别编号1、2、3、4,如表1所示,取1号烧杯为对照组,底部不涂抹光催化剂;2号烧杯底部均匀涂抹纯二氧化钛;3号烧杯在底部均匀涂抹由本发明的方法制备的光催化效果一般的fe、s共掺杂的二氧化钛光催化剂,4号烧杯在底部均匀涂抹文献揭示的光催化效果最好的fe、s共掺杂的二氧化钛光催化剂;其中,掺杂量以摩尔分数计;在2-4号烧杯中,每个烧杯底部涂抹的光催化剂的质量相同;

[0067]

如图1所示,在每个烧杯内倒入质量浓度为5mg/l,ph值为2的甲基橙溶液200ml;在每个烧杯上方放置一功率为30瓦,波长为400-700纳米的可见光灯管,使可见光灯管的光源距离所述烧杯底部25cm;

[0068]

在黑箱内、室温下,将空气以20ml/s的速度通过导管不断送到甲基橙溶液的底部,分别在0、30、60、90、120、150、180、210、240、270、300min时测定各烧杯中甲基橙溶液的浓度,并计算出甲基橙溶液浓度对应于起始浓度的比值c

t

/c

t0

,比值越小,说明降解的甲基橙越多,其中,每个数值都是三次实验结果的平均值,测试结果如表1、图2所示:

[0069]

表2不同二氧化钛光催化剂催化下的甲基橙溶液的c

t

/c

t0

随时间变化表

[0070][0071]

如表1、图2所示,文献中光催化效果最好的光催化剂,其效果比本发明揭示的光催化效果非常一般的催化剂的光催化效果还稍差一些,本发明制备的fe、s共掺杂的二氧化钛光催化剂具有非常大的可见光活化催化能力。

[0072]

实施例5

[0073]

光催化杀菌效果实验:

[0074]

使用大肠杆菌作为革兰氏阴性菌的代表,金黄葡萄球菌作为革兰氏阳性菌的代表,所有的玻璃器皿使用前全部在马弗炉内煅烧。

[0075]

1.配制培养液:称取10g蛋白胨、5g氯化钠、10g牛肉浸粉,加入蒸馏水至1l的总体积,121℃高压灭菌后备用。

[0076]

2.制备90mm琼脂板:称取5g蛋白胨、8g氯化钠、3g牛肉浸粉、12g步骤1制得的培养液,加入蒸馏水至1l的总体积,121℃高压灭菌后,倒入培养皿中。

[0077]

3.取20ml步骤1制得的培养液,接种大肠杆菌菌株,取20ml步骤1制得的培养液,接种金黄葡萄球菌菌株,将两组培养液在37℃培养24小时。

[0078]

4.取14个圆柱体的玻璃反应器,编号1-14,在编号为1-7的每个玻璃反应器内分别加入2.0ml步骤3制得的含大肠杆菌的培养液,加入200ml步骤1制得的培养液,使每个玻璃反应器内大肠杆菌菌株浓度均为104cfu/ml;在编号为8-14的每个玻璃反应器内分别加入2.0ml步骤3制得的含金黄葡萄球菌培养液,加入200ml步骤1制得的培养液,使每个玻璃反应器内金黄葡萄球菌菌株浓度均为104cfu/ml;

[0079]

按表3所示,1号、8号玻璃反应器分别作为对照组,不加光催化剂;2号、9号玻璃反应器中,分别加入纯二氧化钛至1g/l;3-6号、10-13号玻璃反应器内分别加入本发明制得的二氧化钛光催化剂至1g/l,7号、14号玻璃反应器内分别加入由对比例1制得的文献揭示的光催化效果最好的fe,s共掺杂的二氧化钛光催化剂至1g/l;其中,fe、s掺杂量以摩尔分数计;

[0080]

将上述编号为1-14玻璃反应器放入暗箱内,前30min不添加光源,30min后,用功率为30w的可见光灯管对每个玻璃反应器添加波长为400-700纳米的光照,总光照时间为70min,每10min取1ml的反应液样品。

[0081]

5.将步骤4取得的反应液样品用pbs缓冲液(磷酸盐)稀释后,取100μl稀释液在步骤2制得的培养皿上37℃培养24小时,计量培养皿上形成的菌落总数,计算其相对于空白组在无光源时的菌株总数的比值n

t

/n

t0

,每组数据为三次反应的平均值。

[0082]

表3大肠杆菌和金黄葡萄球菌在不同催化剂催化杀菌下的n

t

/n

t0

随时间变化表

[0083][0084]

如表3所示,对于大肠杆菌的灭菌效果,文献揭示的光催化效果最好的光催化剂(编号7),其达到大肠杆菌菌株5个对数(105)的减少需要33min,比本发明中揭示的金属、硫掺杂量最低的催化剂(编号3)效果还稍差一些;本发明制备的光催化杀菌效果最好的光催化剂(编号5),其达到大肠杆菌菌株5个对数(105)的减少,仅需要5min。

[0085]

对于金黄葡萄球菌的灭菌效果,文献揭示的光催化效果最好的光催化剂(编号14),其达菌株5个对数(105)的减少,需要27min,比本发明中揭示的金属、硫掺杂量最低的催化剂(编号10),效果还稍差一些;本发明制备的光催化杀菌效果最好的光催化剂(编号12),其达到金黄葡萄球菌菌株5个对数(105)的减少,仅需要4min;这个结果也显示,二氧化钛光催化剂产生的羟基自由基对革兰氏阳性菌的破坏能力,比革兰氏阴性菌的大。

[0086]

实施例6

[0087]

光催化灭活病毒的效果实验:

[0088]

所有和病毒接触的仪器、液体都首先经过灭菌处理;

[0089]

病毒储备液的制备:冻干的噬菌体ms2颗粒补液复活后,取200μl的噬菌体溶液、接种到800μl的大肠杆菌溶液中,孵化培养过夜,得到病毒储备液混合物;混合物混合均匀后,和3ml的融化的、含有0.7%琼脂的lb-lennox培养液混合,然后将其倒入含有1.5%琼脂的固体lb-lennox培养液的培养皿中,孵化培养过夜,加入15ml灭菌的100mm的碳酸氢盐缓冲液;将培养皿在缓慢摇动的摇床上摇动4h使之混合均匀;混合液离心分离(无菌、10900g/4℃/15min),上清液通过0.22μm的过滤器后进入新的无菌50ml离心管,加入无菌的100mm的碳酸氢盐缓冲液至40ml;作为病毒储备液在4℃保存使用,噬菌体浓度约为7x109/ml噬菌体斑形单位。

[0090]

将如表4编号2-7所示的光催化剂分别用容量瓶配制成500mg/l悬浮液;其中,编号2所使用的光催化剂为纯二氧化钛,编号3-6所使用的光催化剂为本发明所制备的fe-s共掺

杂的二氧化钛光催化剂;7号所使用的光催化剂为文献揭示的光催化效果最好的二氧化钛光催化剂;将上述悬浮液在超声波池内超声30-45min;

[0091]

取7个25ml的pyrex锥形瓶,编号为1、2、3、4、5、6、7,在每个锥形瓶中加入16ml无菌高纯水,约25μl的上述病毒储备液,得到7x107/ml病毒浓度的反应液,以编号1作为对照组,加入0.4ml催化剂悬浮液,编号2至7的锥形瓶中分别加入与表3编号2-7相对应的光催化剂悬浮液0.4ml,使光催化剂浓度达到10ml/l,在30w可见光照射下进行反应,测定不同时间段的病毒浓度,计算log(n

t

/n

t0

),n

t0

是起始反应液的病毒浓度,每个数据至少是三次实验的平均值。

[0092]

表4不同催化剂对应的log(n

t

/n

t0

)随时间变化表

[0093][0094]

如表4所示,本发明制得的催化剂,以摩尔分数计,在fe掺杂量为5%、s掺杂量为4.5%时,30s内灭活病毒的数量是5.8个对数值,灭活病毒的效果最好;而文献揭示的光催化效果最好的催化剂(编号7),需要300s以上才能达到5个对数值;回收由本发明制备的二氧化钛光催化剂用无菌水洗涤后复用,复用20次后都没有检测到性能衰退,说明本发明制备的高掺杂量的二氧化钛光催化剂,其稳定性很好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1