用于变热吸附应用的混合珠分层布置的制作方法

1.本发明大体涉及一种通过吸附,特别是通过变热吸附(tsa)从进料气流中除去杂质的方法和设备。具体而言,它涉及使用对吸附物具有不同吸附能力的吸附材料的分层组合,以最小化资本成本和吸附床中的压降,并提高吸附工艺的效率。

背景技术:

2.tsa经常与如变压吸附(psa)和变热压吸附(tpsa)等技术结合使用,用于空气低温蒸馏工艺中的空气预纯化。其功能是去除冰点相对较高的组分,例如环境水分和二氧化碳。如果不去除,这些组分将会在下游工艺中冻结,导致如堵塞等可操作性问题。空气预纯化吸附系统还会去除例如一氧化二氮和碳氢化合物等杂质,如果允许这些杂质在下游工艺中积聚,则可能会引起安全问题。

3.tsa空气预纯化的当前做法是,使进料气通过带有水分去除层然后是二氧化碳去除层的吸附床。二氧化碳去除层通常是二氧化碳选择性分子筛。分子筛层的负载布置是对二氧化碳具有均匀能力的均匀材料层。硅胶或活性氧化铝通常用于去除水分,并且x型沸石(例如13x)通常用于去除二氧化碳、一氧化二氮和一些碳氢化合物。

4.tsa纯化工艺以循环方式操作,其中包含吸附床的一个或多个吸附容器处于运行状态,而一个或多个容器正在进行再生。在运行步骤期间,压缩工艺流体经由容器入口通过床。当工艺流体流过容器时,目标不良组分(吸附物)随后被不同类型的吸附剂汽提掉,产生贫含吸附物的工艺流体。贫含吸附物的工艺流体通过容器出口进入下游工艺。经过一段时间的运行后,吸附剂将吸附物饱和,此时吸附负荷切换至再生床,且饱和床将进行再生。再生通常通过使基本上不含吸附物的加热流体流以与工艺流体相反的方向通过吸附床来进行。

5.当工艺流体流过吸附床时,在床内形成平衡区和传质区。在平衡区中,工艺流体中的吸附物与吸附剂上的吸附物保持平衡,且不会发生额外的吸附。在传质区中,吸附剂尚未被吸附物饱和,且发生吸附和传质。

6.us5728198教导一种用于容器的吸附剂布置,其在tsa工艺中使用向下的吸附工艺流和向上的再生工艺流来从空气中去除二氧化碳。这种布置中的co2选择性层由两层组成,其中第一层材料的粒径大于第二层材料的粒径。

7.us4964888教导一种具有产物分离应用的psa,其中分离发生在两个吸附区中。所述两个吸附区中使用的吸附剂类型根据所需产品而变化。本发明还教导吸附区1的粒径应小于吸附区2的粒径。

8.us6027548教导一种用于psa应用的吸附剂布置,用于从氮气流中除去碳氢化合物和二氧化碳,其中平衡区是强吸附剂和弱吸附剂的混合物。强吸附剂可以是lix、nax、nay,且弱吸附剂可以是氧化铝和nax。

9.吸附床产生的压降与吸附材料的粒径和吸附层厚度密切相关。当在平衡区使用除大粒径之外的任何尺寸时,由于材料的粒径在平衡区的影响小于其对传质区的影响,因此

也会对单元操作增加额外的压降。

10.分子筛材料的成本以比其对吸附物的能力大得多的速率递增。因此,存在对能够最大化纯化能力和效率的同时最小化资本成本和压降的吸附布置的未满足的需求。

技术实现要素:

11.方面1:一种用于从气态进料流中去除至少一种污染物的设备,所述至少一种污染物包括二氧化碳,所述设备包括:

12.至少一个吸附容器,包括吸附床、入口和出口,所述吸附床包括多个层,所述多个层包括由第一吸附材料形成的第一层和由第二吸附材料形成的第二层,所述第一吸附材料能够在第一温度下选择性地吸附所述至少一种污染物并在第二温度下选择性地解吸所述至少一种污染物,所述第二吸附材料能够在所述第一温度下选择性地吸附所述至少一种污染物并在第三温度下选择性地解吸所述至少一种污染物;

13.其中所述第二温度和所述第三温度都高于所述第一温度;

14.其中从所述入口到所述出口的所述多个层的布置包括所述第一层,然后是所述第二层;

15.其中所述第一吸附材料对所述至少一种污染物的吸附能力大于所述第二吸附材料;且

16.其中所述吸附床具有平衡区和传质区,其中所述第一层位于所述平衡区内,且所述第二层位于所述传质区内。

17.方面2:根据权利要求1所述的设备,其中所述至少一种污染物进一步包括一氧化二氮和碳氢化合物。

18.方面3:根据权利要求1-2中任一项所述的设备,其中所述第一吸附材料对二氧化碳的吸附能力大于所述第二吸附材料。

19.方面4:根据权利要求1-3中任一项所述的设备,其中所述第一吸附材料具有第一平均粒径,且所述第二吸附材料具有第二平均粒径,所述第一平均粒径大于所述第二平均粒径。

20.方面5:根据权利要求4所述的设备,其中所述第一吸附材料具有至少3.5mm的平均粒径,并且所述第二吸附材料具有小于2.5mm的平均粒径。

21.方面6:根据权利要求1-5中任一项所述的设备,其中所述第一吸附材料的si/al比在1.0至1.2的范围内,并且所述第二吸附材料的si/al比在1.2至1.5的范围内,所述第一吸附材料的所述si/al比低于所述第二吸附材料的所述si/al比。

22.方面7:根据权利要求1-6中任一项所述的设备,其中所述第一吸附材料是具有在1.0至1.2范围内的si/al比的阳离子交换13x,并且所述第二吸附材料是具有在1.2至1.5范围内的si/al比的阳离子交换13x。

23.方面8:根据权利要求1-7中任一项所述的设备,其中所述第一吸附材料包括1.1至1.6的吸附能力,并且所述第二吸附材料包括1.0至1.2的吸附能力。

24.方面9:根据权利要求1-8中任一项所述的设备,其中所述多个层进一步包括由第三吸附材料形成的第三层,所述第三吸附材料能够在所述第一温度下选择性地吸附水分并在第四温度下选择性地解吸水分,所述第四温度高于所述第一温度,其中从所述入口到所

述出口的所述多个层的所述布置包括所述第三层、所述第一层然后是所述第二层。

25.方面10:根据权利要求1-9中任一项所述的设备,其中所述第一层具有第一层长度,且所述第二层具有第二层长度,其中所述第二层长度在所述第二层长度和所述第一层长度之和的10%至50%的范围内。

26.方面11:一种系统,包括:

27.与空气流体流动连通的进料导管,所述进料导管适用于在进料温度下将所述空气供应到至少一个吸附容器;

28.至少一个吸附容器,具有入口、吸附床和出口,所述入口与所述进料导管流体流动连通,所述吸附床包括多个层,所述多个层包括由第一吸附材料形成的第一层以及由第二吸附材料形成的第二层,所述第一吸附材料能够在第一温度下选择性地吸附至少一种污染物并在第二温度下选择性地解吸所述至少一种污染物,所述第二吸附材料能够在所述第一温度下选择性地吸附所述至少一种污染物并在第三温度下选择性地解吸所述至少一种污染物;

29.与所述至少一个吸附容器的所述出口流体流动连通的低温蒸馏子系统;

30.再生导管,与所述至少一个吸附容器的所述出口流体流动连通,所述再生导管适用于在再生温度下供应再生气体,所述再生温度高于所述进料温度;

31.其中所述入口和所述出口之间的所述多个层的布置由所述第一层和所述第二层组成;

32.其中所述第二温度和所述第三温度都高于所述第一温度;

33.其中从所述入口到所述出口的所述多个层的布置包括所述第一层,然后是所述第二层;

34.其中所述第一吸附材料对至少一种污染物的吸附能力大于所述第二吸附材料;且

35.其中所述吸附床具有平衡区和传质区,其中所述第一层位于所述平衡区内,且所述第二层位于所述传质区内。

36.方面12:根据权利要求11所述的系统,其中所述至少一种污染物进一步包括一氧化二氮和碳氢化合物。

37.方面13:根据权利要求11-12中任一项所述的系统,其中所述第一吸附材料对二氧化碳的吸附能力大于所述第二吸附材料。

38.方面14:根据权利要求11-13中任一项所述的系统,其中所述第一吸附材料具有第一平均粒径,且所述第二吸附材料具有第二平均粒径,所述第一平均粒径大于所述第二平均粒径。

39.方面15:根据权利要求14所述的系统,其中所述第一吸附材料具有至少3.5mm的平均粒径,并且所述第二吸附材料具有小于2.5mm的平均粒径。

40.方面16:根据权利要求11-15中任一项所述的系统,其中所述第一吸附材料的si/al比在1.0至1.2的范围内,并且所述第二吸附材料的si/al比在1.2至1.5的范围内,所述第一吸附材料的所述si/al比低于所述第二吸附材料的所述si/al比。

41.方面17:根据权利要求11-16中任一项所述的系统,其中所述第一吸附材料是具有在1.0至1.2范围内的si/al比的阳离子交换13x,且所述第二吸附材料是具有在1.2至1.5范围内的si/al比的阳离子交换13x。

42.方面18:根据权利要求11-17中任一项所述的系统,其中所述第一吸附材料包括1.1至1.6的吸附能力,并且所述第二吸附材料包括1.0至1.2的吸附能力。

43.方面19:根据权利要求11-18中任一项所述的系统,其中所述多个层进一步包括由第三吸附材料形成的第三层,所述第三吸附材料能够在所述第一温度下选择性地吸附水分并在第四温度下选择性地解吸水分,所述第四温度高于所述第一温度,其中从所述入口到所述出口的所述多个层的所述布置包括所述第三层、所述第一层然后是所述第二层。

44.方面20:根据权利要求11-19中任一项所述的系统,其中所述第一层具有第一层长度,且所述第二层具有第二层长度,其中所述第二层长度在所述第二层长度和所述第一层长度之和的10%至50%的范围内。

45.方面21:根据权利要求11-20中任一项所述的系统,进一步包括冷却系统,所述冷却系统可操作地配置成在空气进入所述至少一个吸附容器之前冷却所述空气。

46.方面22:根据权利要求21所述的系统,其中所述冷却系统包括直接接触后冷却器。

47.方面23:根据权利要求21所述的系统,其中所述冷却系统包括机械制冷机。

48.方面24:一种方法,包括:

49.(a)在至少一个吸附容器的每一个的吸附床中形成多层吸附材料,所述至少一个吸附容器具有入口和出口,所述多层吸附材料包括由第一吸附材料形成的第一层以及由第二吸附材料形成的第二层,所述第一吸附材料能够在第一温度下选择性地吸附至少一种污染物并在第二温度下选择性地解吸所述至少一种污染物,所述第二吸附材料能够在所述第一温度下选择性地吸附所述至少一种污染物并在第三温度下选择性地解吸所述至少一种污染物,其中所述第一层位于所述吸附床的平衡区中,所述第二层位于所述吸附床的传质区中,其中所述第二温度和所述第三温度都高于所述第一温度,其中从所述入口到所述出口的所述多个层的布置包括所述第一层,然后是所述第二层,其中所述第一吸附材料对所述至少一种污染物的吸附能力大于所述第二吸附材料,并且其中所述至少一种污染物包括二氧化碳。

50.方面25:根据权利要求24所述的方法,进一步包括:

51.(b)通过使气态进料流在进料温度下流过至少一个吸附容器,从气态进料流中选择性地吸附所述至少一种污染物,从而形成纯化流;且

52.(c)通过使再生流以与步骤(b)的气态进料流的方向相反的方向在大于所述进料温度的再生温度下流过所述至少一个吸附容器来再生所述吸附床,导致所述至少一种污染物从所述吸附床解吸至所述再生流。

53.方面26:根据权利要求24-25中任一项所述的方法,进一步包括:

54.(d)将所述纯化流供应到与所述至少一个吸附容器的所述出口流体流动连通的低温蒸馏子系统。

55.方面27:根据权利要求24-26中任一项所述的方法,其中所述第一吸附材料对二氧化碳的吸附能力大于所述第二吸附材料。

56.本发明的实施例呈现吸附剂分层布置,以优化用于在空气的低温蒸馏中提供预纯化的吸附系统中的吸附剂利用。分层布置涉及床的二氧化碳去除层,其中这一层中的吸附剂由分子筛组成。二氧化碳去除层分为至少两个层,至少一层装有一种强分子筛,且至少另一层装有一种弱分子筛。与弱分子筛相比,强分子筛具有更高的二氧化碳吸附能力。吸附床

被布置成使得工艺流体在较低能力吸附剂层之前流过高能力吸附剂层。在高能力层中形成平衡区,且在较低能力层中形成传质区。所需强吸附剂的数量由平衡区的长度确定,而所需弱吸附剂的数量由传质区的长度确定。较强材料的吸附剂粒径要大于较弱材料。

57.本发明的实施例呈现吸附剂分层布置,以优化用于在空气的低温蒸馏中提供预纯化的吸附系统中的吸附剂利用。分层布置涉及床的二氧化碳去除层,其中这一层中的吸附剂由分子筛组成。二氧化碳去除层分为至少两个层,至少一层装有一种强分子筛,且至少另一层装有一种弱分子筛。与弱分子筛相比,强分子筛具有更高的二氧化碳吸附能力。吸附床被布置成使得工艺流体在较低能力吸附剂层之前流过高能力吸附剂层。在高能力层中形成平衡区,且在较低能力层中形成传质区。所需强吸附剂的数量由平衡区的长度确定,而所需弱吸附剂的数量由传质区的长度确定。较强材料的吸附剂粒径要大于较弱材料。

附图说明

58.下文将结合附图描述本发明,其中相同的数字表示相同的组件。

59.图1是用于低温空气蒸馏的现有技术的变热吸附工艺。

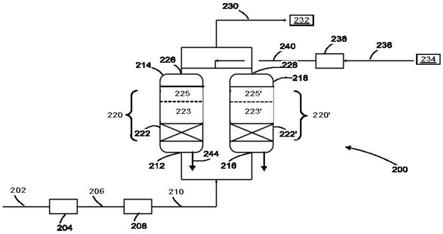

60.图2是根据要求保护的本发明的吸附系统的实施例,其具有并联的两个或更多个吸附容器。

61.图3是图2的实施例的吸附容器的详细视图。

具体实施方式

62.随后的详细描述仅提供优选示例性实施例,且并不旨在限制本发明的范围、适用性或配置。相反,随后对优选示例性实施例的详细描述将为本领域技术人员提供用于实现本发明优选示例性实施例的可行描述。应当理解,在不脱离如所附权利要求所述的本发明的精神和范围的情况下,可以对组件的功能和布置进行各种改变。

63.为了帮助描述本发明,说明书和权利要求书中使用方向性术语来描述本发明的部分(例如,上部、下部、左、右等)。这些方向性定义仅仅是为了帮助描述和要求保护本发明,而不旨在以任何方式限制本发明。此外,在说明书中结合附图引入的附图标记可以在一个或多个后续附图中重复,而在说明书中没有额外的描述,以便为其他特征提供上下文。

64.说明书中结合附图引入的附图标记可以在一个或多个后续附图中重复,而在说明书中没有额外的描述,以便为其他特征提供上下文。

65.在权利要求中,字母用于标识要求保护的步骤(例如,(a)、(b)和(c))。这些字母用于帮助指代方法步骤,并且不旨在指示执行所要求保护的步骤的顺序,除非并且仅在权利要求中具体陈述这种顺序的程度上。

66.在说明书和权利要求书中可以使用方向性术语来描述本发明的部分(例如,上部、下部、左、右等)。这些方向性术语仅仅是为了帮助描述示例性实施例,而不旨在限制要求保护的发明的范围。如本文所用,术语“上游”旨在意指与导管中的流体从参考点的流动方向相反的方向。类似地,术语“下游”旨在意指与导管中的流体从参考点的流动方向相同的方向。

67.除非本文另有说明,否则说明书、附图和权利要求书中确定的任何和所有百分比应理解为基于重量百分比。除非本文另有说明,否则说明书、附图和权利要求书中确定的任

何和所有压力应理解为意指表压。

68.在说明书和权利要求书中使用的术语“流体流动连通”是指两个或更多个组件之间的连接性质,其使得液体、蒸汽和/或两相混合物能够以受控的方式(即,没有泄漏)在这些组件之间直接或间接传输。将两个或更多个组件耦合成使得它们彼此流体流动连通可涉及本领域中已知的任何合适的方法,例如使用焊缝、法兰导管、垫圈和螺栓。两个或更多个组件也可经由系统的可将它们分开的其他组件(例如,阀、门或可选择性地限制或引导流体流动的其他装置)耦合在一起。

69.说明书和权利要求书中使用的术语“平衡区”意指吸附物浓度等于待纯化流体中的吸附物浓度的吸附床长度部分。

70.在说明书和权利要求书中使用的术语“传质区”意指吸附床长度的一部分,在所述部分中,吸附物浓度曲线从待纯化流体中的吸附物浓度降低到工艺中需要的吸附物浓度。吸附床内的吸附物浓度曲线可以通过在吸附剂离开床时测量吸附剂浓度与时间的关系来确定(在本领域中通常称为穿透测试)。

71.本说明书和权利要求书中使用的术语“吸附能力”是指在工艺条件下捕获或去除的吸附物与吸附剂的比率。除非另有说明,否则比率基于质量。

72.在说明书和权利要求书中使用的术语“导管”是指一个或多个结构,流体可以通过所述结构在系统的两个或更多个组件之间传输。例如,导管可包括传输液体、蒸汽和/或气体的管道、输送管、通路及其组合。

73.说明书和权利要求书中用于描述吸附材料的术语“粒径”旨在意指吸附材料的平均粒径。在本领域中,通常通过使吸附剂颗粒通过一系列具有不同已知筛目大小的丝网筛来测量平均粒径。计算的加权平均值由保留在每一筛目大小上的吸附剂分数确定。

74.图1示出用于低温空气蒸馏的常规tsa预纯化系统100的实施例。应注意,本文公开的本发明概念可用于任何合适类型的吸附系统,包括tsa、psa和tpsa。还应注意,本文公开的改进的吸附系统和方法可有益地应用于其他应用,例如[示例]。本文公开的改进的吸附系统和方法不限于单独的空气预纯化,且还可以用于通过吸附应用的其他气体纯化,例如co2捕获和其他气体例如氢气、氮气、氧气等的纯化。

[0075]

气态进料流102(在这种情况下为环境空气)被压缩机104压缩以形成压缩的进料流106。为了改进吸附工艺和/或降低水分含量,压缩的进料流106任选地被冷却单元108例如直接接触后冷却器或机械制冷机冷却,以形成冷却的进料流110。冷却的进料流110冷却到的温度将取决于具体的应用,但通常期望冷却到5℃与20℃之间。冷却的进料流110进入每个吸附容器114、118的入口112、116。在此示例中,两个吸附容器114、118并行操作。如本领域中已知的,若干其他配置也是可能的,例如单个吸附容器、任何数量的并行操作的吸附容器以及多个并行操作的吸附容器,但是具有用于连续操作的交错操作阶段(例如,在吸附容器118被冲洗和再生的同时在吸附步骤中操作吸附容器114)。

[0076]

在图2中,吸附容器114、118被显示为垂直取向,并且冷却的进料流110在底部进入吸附容器114、118。在其他实施例中,可使用其他容器配置,例如吸附容器的水平或径向取向以及垂直取向的吸附容器的顶部进料。当冷却的进料流110通过吸附床120、120’时,例如环境水分、二氧化碳、一氧化二氮和其他碳氢化合物组分等吸附物被吸附剂吸附并从冷却的进料流110中除去。在下面的描述中

[0077]

在此实施例中,吸附床120、120’包括水分去除层122、122’,其包括选择性地去除环境水分的吸附剂;以及二氧化碳去除层124、124’,其包括选择性地从空气进料中去除二氧化碳以及一氧化二氮和碳氢化合物的吸附剂。用于水分去除层122、122’的吸附材料可以是与二氧化碳去除层124、124’相同或不同的材料。硅胶或活性氧化铝通常用于去除水分,并且x型沸石(例如13x)通常用于去除二氧化碳、一氧化二氮和一些碳氢化合物。在容器出口126、128处,贫含吸附物的纯化进料130离开tsa纯化系统100并进料到下游低温蒸馏工艺132中。us6651460中公开低温蒸馏工艺132的示例,所述专利通过引用并入本文。

[0078]

当吸附床120变成“耗尽的”(接近其吸附吸附物的能力的极限)时,其脱机并再生。再生工艺可以通过降低吸附容器114中的压力开始。来自低温蒸馏工艺134的废物流136被加热器138加热到至少150摄氏度以产生加热的再生流140,所述废物流136基本上不含(通常小于0.1重量%的吸附物)在吸附步骤期间除去的吸附物(环境水分、二氧化碳、一氧化二氮和碳氢化合物)。加热器138可以是热交换装置,例如电加热器、蒸汽加热器或燃气加热器。加热的再生流140在吸附期间以相反的流动方向经由出口126、128进入吸附容器114。加热的再生流140从吸附材料中解吸吸附物,并将它们带出吸附容器(参见再生出口144)。当吸附床120已再生时,停用加热器138,允许未加热的再生流140流过吸附床120,直到其冷却到预定温度(通常在比冷却的进料温度高5至25℃的范围内)。然后对吸附容器114再加压,并通过恢复冷却的进料流110通过吸附床120的流动来重新开始吸附。任选地,纯化任务可以共享从再生返回在线的吸附床120和耗费的另一个吸附床120’之间的一段时间,之后耗尽的吸附床120’过渡到再生工艺。

[0079]

图2表示根据本发明的用于低温空气蒸馏的tsa系统200的示例性实施例。在此实施例中,与第一实施例(图1)共享的组件由增加100倍的附图标记表示。例如,图1的气态进料流102对应于图2的气态进料流202。为了避免说明书的重复,与第一实施例共享的此实施例的一些特征在图2中编号,但在说明书中不重复。

[0080]

在此实施例中,每个吸附床220、220’包括水分去除层222、222’、第一二氧化碳去除层223、223’和第二二氧化碳去除层225、225’。如在第一实施例中,水分去除层222、222’包括选择性地从冷却的进料流210中去除环境水分的吸附剂。第一二氧化碳去除层223、223’和第二二氧化碳去除层225、225’各自包括选择性地从冷却的进料流210中去除co2、n2o和其他重质碳氢化合物的吸附剂。冷却的进料流210依序首先流过水分去除层,然后流过第一二氧化碳去除层,然后流过第二二氧化碳去除层。

[0081]

结合图2的系统200描述的分层布置在图3中更详细地示出。吸附容器214在图3中示出。在此实施例中,吸附容器216具有相同的配置。当冷却的进料流210流过吸附容器214时,在吸附床220中形成平衡区e和传质区m。应该注意,下面对平衡区e和传质区m的描述是在给定的时间点。如本领域所理解的,这些区的特征(例如,相对长度、过渡位置等)只要继续有流体流过吸收剂,就随时间变化。

[0082]

优选地,第一二氧化碳去除层223的长度等于平衡区的长度,并且第二二氧化碳去除层225的长度等于传质区m的长度。应该理解,在吸附床220的上下文中,长度尺寸平行于冷却的进料流210通过吸附床220的大致流动方向,在图3中是垂直的。在许多应用中,传质区m的长度将在传质区m和平衡区e的长度总和的10%至50%的范围内。

[0083]

传质区m的位置和长度取决于几个因素,包括压力、温度、质量流量、被纯化流体中

的吸附物浓度、吸附剂类型、吸附剂的粒径以及吸附剂对co2的吸附能力。一般地,具有较小粒径的吸附剂提供较小(较短)的传质区,从而更高效地利用吸附床220。不幸的是,较小粒径的用户会导致较大的压降,且也可能导致流化问题的提前发生。因此,将较小的颗粒用于整个分子筛层不可取。

[0084]

在平衡区e(通常介于分子筛床总长度的一半和三分之二之间)中,用于吸附物的吸附材料能力对纯化工艺具有很大影响。相反,在传质区m中,其长度受吸附剂能力的影响小于平衡区e,但仍受吸附剂粒径的影响。较高能力的吸附剂通常将允许较短的平衡区e,这更高效,并允许使用较少的吸附剂。在传质区m中使用具有较小粒径的吸附材料,由于改进的动力学和减小的传质区m的尺寸,预期将缩短总床长度。发明人意外地发现,使用较低能力的吸附剂时,传质区m不会对床的整体传质产生负面影响。

[0085]

在本实施例中,第一二氧化碳去除层223中的吸附材料比第二二氧化碳去除层225中的吸附剂具有更高的co2吸附能力。第一二氧化碳去除层223具有的co2吸附能力优选比第二二氧化碳去除层225中的吸附剂的co2吸附能力大,更优选大于至少10%,且最优选大于至少20%。在大多数实施例中,第一二氧化碳去除层223具有比第二二氧化碳去除层225中的吸附剂大10%至30%的co2吸附能力。

[0086]

吸附剂对co2的吸附能力也与吸附剂中硅铝比(“si/al比”)有关。因此,优选地,第一二氧化碳去除层223的si/al比在1.0至1.2的范围内,并且第二二氧化碳去除层225中的吸附剂的si/al比在1.2至1.5的范围内。还优选地,第一二氧化碳去除层223中的si/al比比第二二氧化碳去除层225的si/al比低至少10%。

[0087]

此外,第一二氧化碳去除层223优选具有比第二二氧化碳去除层225中的吸附剂更大的平均粒径。优选地,第一二氧化碳去除层223的平均粒径为至少3.5mm,且更优选地,在3.5和5mm之间。优选地,第二二氧化碳去除层225的平均粒径不大于2.5mm,且更优选地,在1.0和2.5mm之间。

[0088]

用于第一二氧化碳去除层的优选高能力吸附材料是钠交换的中硅或低硅13x。用于第二二氧化碳去除层的优选吸附材料是沸石13x,其与第一层的不同之处在于其包含更高的硅含量和/或是非钠交换的。高能力吸附剂的成本高于低成本吸附剂,但它可能会降低所需的吸附剂数量。在现有技术方法中,整个分子筛层包含高能力吸附剂,这导致系统的较高资本成本。

[0089]

发明人发现,co2吸附剂层的这种组合允许通过减少高能力分子筛材料的量来显着减少与吸附床220相关联的资本支出,而不牺牲吸附性能。

[0090]

示例

[0091]

下表显示三组不同设备条件的数据,每组条件都具有单层co2吸附剂的配置(标记为“默认”)和两层co2吸附剂的配置(标记为“混合分层”)。在每个示例中,“默认”配置的高能力co2吸附剂的si/al比为1.0至1.2,且平均粒径为2.5至3.5。在混合层配置中,高能力co2吸附剂具有1.0至1.2的si/al比,具有3.5mm至5.0mm的平均粒径,而常规能力co2吸附剂具有1.2至1.5的si/al比,具有1.0mm至2.5mm的平均粒径。

[0092]

表1

[0093][0094][0095]

表2

[0096][0097]

表3

[0098][0099]

如这些实施例中的每一个所示,混合分层结构使系统能够在大幅度减少高能力吸附剂的量和降低吸附容器的压降的情况下操作,而不降低纯化能力。在上面显示的示例中,实现了吸附剂成本5%的降低和10%至20%的功率节省(由于降低的压降)。

[0100]

这种分层技术的应用也可以应用于扰乱情况下操作设备。这种扰乱情况包括但不限于吸附剂泄漏导致容器内的吸附剂水平降低或吸附物穿透进入下游工艺。在这种情况下,可以在现有层的顶部上添加碱性13x材料,尽管现有层由更高能力的材料(满足流化标准)组成。碱性13x的较低成本和更易获得的特性导致与实施临时补救措施相关联的成本降低,以及与实施此类措施所需吸附剂的现场储存相关联的成本降低。使用低co2能力吸附剂作为表面层(mtz)的另一个好处是,如果容器的产品端中的吸附材料被水分污染(即,由于蒸汽加热器泄漏等),则能够在比高co2吸附能力材料更低的温度下再生和恢复co2吸附能力。

[0101]

虽然上面已经结合优选实施例描述了本发明的原理,但是应清楚地理解,此描述

仅作为示例,而不是对本发明范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1