一种喷砂砂刻批量生产微流控芯片工艺的制作方法

1.本发明涉及微流控芯片技术领域,尤其涉及一种喷砂砂刻批量生产微流控芯片工艺。

背景技术:

2.微流控芯片(微型实验室)是针对传统的宏观实验室来讲的,传统的实验是通过一些比较大的实验器具协同来完成的,实验所占据的空间比较大,耗费的试剂比较多,时间比较长,特别是一些稀有珍贵试剂,用传统实验方法来做实验成本很高。而微流控芯片的作用就是将传统宏观实验系统微型化,集成化,利用微机电系统、流体力学、化学、生物学等相关知识,可以将传统的一些检测集成在一个很微小的系统里完成,加快检测时间,减少试剂量,提高准确性,并且由于系统变得很小方便组合,可以一次性就做很多项目的检测,提高一次检测的通量,实现高通量检测。

3.目前的微流控芯片加工工艺具备以下不足之处:单位成本非常高,要求制作所使用设备高精尖,生产环境为无尘环境,因各段工艺复杂,实现难度高,对操作人员素质要求非常高,故而整体实现成本高,目前仅限于设计阶段样品试制与零时测试项目用,无法于批量生产中推行,目前这种工艺最大痛点是,使用的化学药剂均为氢氟酸/硫酸等剧毒和有毒物质,对环境与操作人员危害巨大,且回收处理难度大,玻璃微流控的工艺无法推广,所以现阶段的玻璃微流控非常稀少。

技术实现要素:

4.本发明公开一种喷砂砂刻批量生产微流控芯片工艺,旨在解决芯片生产工艺的单位成本非常高,要求制作所使用设备高精尖,生产环境为无尘环境,因各段工艺复杂,实现难度高,对操作人员素质要求非常高,故而整体实现成本高,目前仅限于设计阶段样品试制与零时测试项目用,无法于批量生产中推行,目前这种工艺最大痛点是,使用的化学药剂均为氢氟酸/硫酸等剧毒和有毒物质,对环境与操作人员危害巨大,且回收处理难度大,玻璃微流控的工艺无法推广,所以现阶段的玻璃微流控非常稀少的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:

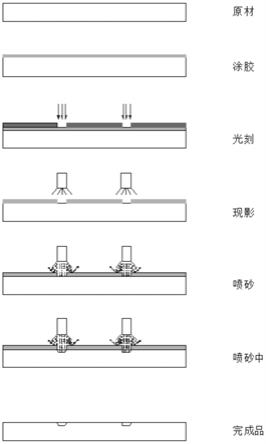

6.一种喷砂砂刻批量生产微流控芯片工艺,具体包括以下步骤:

7.s1:原材:对原材料进行清洗并干燥;

8.s2:涂胶:在材料表面涂装或者封装感光类薄膜;

9.s3:光刻:在材料表面光刻出需要砂刻的微流控通道图形;

10.s4:观影:经过图形现影法,露出原材料的表面;

11.s5:喷砂:将材料用治具定位装夹在喷砂机上进行喷砂;

12.s6:检验:对喷砂完成后的材料进行检验是否合格。

13.通过以喷射蚀刻取代传统药水浸泡蚀刻的方式,可有效降低环境对工作人员和环境的危害,并且回收方便,安全环保,并且喷砂步骤简单易操作,便于操作人员进行操作。

14.在一个优选的方案中,所述原材料选取玻璃、硅和石英材料中的一种,在对原材料进行清洗之前需要对原材料的表面进行打磨抛光,且原材料均选用砂粒微细且坚硬的结构,所使用的微细砂粒直径为1~100um。

15.通过设置有砂粒,以砂粒取代剧毒、有毒化学物质,更加安全环保,并且大大地降低了单位成本。

16.在一个优选的方案中,在所述s3光刻的步骤中,需要先对光刻胶进行涂布和烘烤;使用具有目标图形的掩膜版进行曝光,形成光刻胶潜影;然后用硅烷化剂对上述具有光刻胶潜影的光刻胶进行硅烷基化处理,将潜影图形转化成硅烷基化图形。

17.在喷砂工艺处理中,直接进行喷砂处理,即可在喷砂区域一次性喷好所需加工的所有图案,完成喷砂处理后,可直接省去车花工艺,且无需再对材料进行打磨处理,本发明操作简单,有效地提高芯片的加工效率,达到简化生产工艺的目的,节省人力、物力,节约人工成本提高企业的竞争优势。

18.在一个优选的方案中,所述感光类薄膜为介质薄膜层、金属硅化物薄膜层,金属薄膜层或其任意组合。

19.在一个优选的方案中,所述喷砂时需要将每一颗砂粒作为独立的磨削点或者独立的刀具尖点;对每一受力点进行一个微米级的加工,在所述s5的步骤中,在喷砂机上设定在x/y轴移动速度、喷管移动速度和喷管砂量,喷砂枪的喷嘴距离所述材料的外表面5

‑

10cm,喷射气压为3kg/cm

2,

所述喷砂角度为水平方向呈45

‑

70

°

倾斜角。

20.将每一颗砂粒作为独立的磨削点或者独立的刀具尖点;那么每一受力点可以进行一个微米级的加工,通过控制砂的磨削方向、压力、时间配合工作台进行微细磨削加工以形成特定图形,达到完成微流控通道制作的目的。

21.在一个优选的方案中,所述喷砂结束后形成一种特殊的结构,且所述结构为y形和螺旋管状拼接结构。

22.由上可知,一种喷砂砂刻批量生产微流控芯片工艺,具体包括以下步骤:s1:原材:对原材料进行清洗并干燥;s2:涂胶:在材料表面涂装或者封装感光类薄膜;s3:光刻:在材料表面光刻出需要砂刻的微流控通道图形;s4:观影:经过图形现影法,露出原材料的表面;s5:喷砂:将材料用治具定位装夹在喷砂机上进行喷砂;s6:检验:对喷砂完成后的材料进行检验是否合格。本发明提供的喷砂砂刻批量生产微流控芯片工艺具有安全环保,以砂粒取代剧毒、有毒化学物质,喷射蚀刻取代传统药水浸泡蚀刻的方式,更加安全环保,并且成本交底,且具备量产性,在密闭的工作腔内,可快速批量加工出微流控图形的技术效果。

附图说明

23.图1为本发明提出的一种喷砂砂刻批量生产微流控芯片工艺的整体结构示意图。

24.图2为本发明提出的一种喷砂砂刻批量生产微流控芯片工艺的芯片的结构示意图。

具体实施方式

25.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

26.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

27.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

28.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

29.参照图1,一种喷砂砂刻批量生产微流控芯片工艺,具体包括以下步骤:

30.s1:原材:对原材料进行清洗并干燥;

31.s2:涂胶:在材料表面涂装或者封装感光类薄膜;

32.s3:光刻:在材料表面光刻出需要砂刻的微流控通道图形;

33.s4:观影:经过图形现影法,露出原材料的表面;

34.s5:喷砂:将材料用治具定位装夹在喷砂机上进行喷砂;

35.s6:检验:对喷砂完成后的材料进行检验是否合格;

36.通过以喷射蚀刻取代传统药水浸泡蚀刻的方式,可有效降低环境对工作人员和环境的危害,并且回收方便,安全环保,并且喷砂步骤简单易操作,便于操作人员进行操作,并且成本交底,且具备量产性,在密闭的工作腔内,可快速批量加工出微流控图形的技术效果。

37.参照图1,在一个优选的实施方式中,所述原材料选取玻璃、硅和石英材料中的一种,在对原材料进行清洗之前需要对原材料的表面进行打磨抛光,且原材料均选用砂粒微细且坚硬的结构,所使用的微细砂粒直径为1~100um;

38.通过设置有砂粒,以砂粒取代剧毒、有毒化学物质,更加安全环保,并且大大地降低了单位成本。

39.参照图1,在一个优选的实施方式中,在所述s3光刻的步骤中,需要先对光刻胶进行涂布和烘烤;使用具有目标图形的掩膜版进行曝光,形成光刻胶潜影;然后用硅烷化剂对上述具有光刻胶潜影的光刻胶进行硅烷基化处理,将潜影图形转化成硅烷基化图形;

40.在喷砂工艺处理中,直接进行喷砂处理,即可在喷砂区域一次性喷好所需加工的所有图案,完成喷砂处理后,可直接省去车花工艺,且无需再对材料进行打磨处理,本发明操作简单,有效地提高芯片的加工效率,达到简化生产工艺的目的,节省人力、物力,节约人工成本提高企业的竞争优势。

41.参照图1,在一个优选的实施方式中,在所述s5的步骤中,在对材料进行定位时,需要对材料的四角均进行定位。

42.参照图1,在一个优选的实施方式中,所述感光类薄膜为介质薄膜层、金属硅化物薄膜层,金属薄膜层或其任意组合。

43.参照图1,在一个优选的实施方式中,所述喷砂时需要将每一颗砂粒作为独立的磨削点或者独立的刀具尖点;对每一受力点进行一个微米级的加工。

44.参照图1,在一个优选的实施方式中,在所述s5的步骤中,在喷砂机上设定在x/y轴移动速度、喷管移动速度和喷管砂量,喷砂枪的喷嘴距离所述材料的外表面5

‑

10cm,喷射气压为3kg/cm

2,

所述喷砂角度为水平方向呈45

‑

70

°

倾斜角;

45.将每一颗砂粒作为独立的磨削点或者独立的刀具尖点;那么每一受力点可以进行一个微米级的加工,通过控制砂的磨削方向、压力、时间配合工作台进行微细磨削加工以形成特定图形,达到完成微流控通道制作的目的。

46.参照图2,在一个优选的实施方式中,所述喷砂结束后形成一种特殊的结构,且所述结构为y形和螺旋管状拼接结构。

47.实施例2

48.一种喷砂砂刻批量生产微流控芯片工艺,具体包括以下步骤:

49.s1:原材:对原材料进行清洗并干燥;

50.s2:涂胶:在材料表面涂装或者封装感光类薄膜;

51.s3:光刻:在材料表面光刻出需要砂刻的微流控通道图形;

52.s4:观影:经过图形现影法,露出原材料的表面;

53.s5:喷砂:将材料用治具定位装夹在喷砂机上进行喷砂;

54.s6:检验:对喷砂完成后的材料进行检验是否合格;

55.所述原材料选取玻璃、硅和石英材料中的一种,在对原材料进行清洗之前需要对原材料的表面进行打磨抛光,且原材料均选用砂粒微细且坚硬的结构,所使用的微细砂粒直径为1~100um;

56.在所述s3光刻的步骤中,需要先对光刻胶进行涂布和烘烤;使用具有目标图形的掩膜版进行曝光,形成光刻胶潜影;然后用硅烷化剂对上述具有光刻胶潜影的光刻胶进行硅烷基化处理,将潜影图形转化成硅烷基化图形;

57.在所述s5的步骤中,在对材料进行定位时,需要对材料的四角均进行定位;

58.所述感光类薄膜为介质薄膜层、金属硅化物薄膜层,金属薄膜层或其任意组合;

59.所述喷砂时需要将每一颗砂粒作为独立的磨削点或者独立的刀具尖点;对每一受力点进行一个微米级的加工;

60.在所述s5的步骤中,在喷砂机上设定在x/y轴移动速度、喷管移动速度和喷管砂量,根据需要调节喷砂枪的喷嘴距离所述材料的外表面之间的距离、喷射气压和喷砂角度;

61.所述喷砂结束后形成一种特殊的结构,且所述结构为y形和螺旋管状拼接结构。

62.结论,在对不同尺寸大小的芯片进行喷砂时,首先需要调节喷砂量,然后根据需要调节喷砂枪的喷嘴距离所述材料的外表面之间的距离、喷射气压和喷砂角度,可根据需要在不同场景下进行使用。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1