一种焦化脱硫废盐制备硫酸的尾气处理系统及处理方法与流程

1.本发明属于尾气处理技术领域,具体涉及一种焦化脱硫废盐制备硫酸的尾气处理系统及处理方法。

背景技术:

2.目前,焦化厂化产车间主流的煤气脱硫工艺为hpf脱硫,脱硫工段的副产物固体废盐或含盐废水难以资源化利用,而长期堆放不仅会浪费占地面积,而且还会造成二次污染。将废盐焚烧制备硫酸是一种新的处理思路,已具有工程实例。该焚烧制备硫酸系统的多直接采用蒸汽加热,由于在热回收流程中忽略了对热源品位的考虑,使得部分品位较低的热源被当作余热而被冷却,造成热量与循环冷却水的双重浪费。此外,制酸过程中会产生大量的废水,增加了水处理的成本。为了克服上述问题,本发明提供了一种热集成优化的焦化脱硫废盐焚烧制备硫酸的尾气后处理系统,该系统对过程热进行优化,提高热量利用效率,减少蒸汽/电和循环冷却水的耗量。

技术实现要素:

3.本发明的目的是克服现有技术中热量与循环冷却水浪费的问题。

4.为此,本发明提供了一种焦化脱硫废盐制备硫酸的尾气处理系统,其特征在于,包括:制酸单元、换热器、预热器、余热锅炉和浓缩塔;

5.所述换热器内设有进行热量交换的低温通道ⅰ和高温通道ⅰ;所述低温通道ⅰ的入口与所述制酸单元的制酸尾气出口相连通,出口与所述预热器相连通;所述高温通道ⅰ的入口与所述制酸单元的一转炉气出口相连通,出口与所述制酸单元的一转系统入口相连通,在所述换热器内利用一转炉气对制酸尾气进行一次加热;

6.所述预热器内设有进行热量交换的低温通道ⅱ和高温通道ⅱ;所述低温通道ⅱ的入口与所述低温通道ⅰ的出口相连通,出口与所述浓缩塔的气体入口相连通;所述高温通道ⅱ的入口与所述余热锅炉的出气口相连通,出口与所述制酸单元的入口相连通,在所述预热器内利用余热锅炉中出来的含硫烟气对制酸尾气进行二次加热;尾气处理系统中各结构之间均通过管道相连通。

7.具体的,上述浓缩塔顶部设有与所述低温通道ⅱ出口相连通的进气管;所述浓缩塔内设有喷淋机构,所述喷淋机构包括给水管和喷头,所述喷头位于所述进气管下方,喷淋进入所述浓缩塔的制酸尾气。

8.具体的,上述喷淋机构的给水管与所述浓缩塔底部之间设有循环管道,循环管道上安装有循环泵,抽提所述浓缩塔底部的液体来循环吸收制酸尾气中的so2。

9.具体的,上述制酸单元的废液出口与所述喷淋机构的给水管入口相连通,利用废水对制酸尾气喷淋换热。

10.具体的,上述喷头喷出的液体与进入所述浓缩塔的制酸尾气的液气比为(15-25):1。

11.具体的,上述焦化脱硫废盐制备硫酸的尾气处理系统还包括气体净化装置;所述浓缩塔上设有排气管,所述排气管出口与所述气体净化装置相连通。

12.具体的,上述气体净化装置为活性焦吸附塔。

13.具体的,上述焦化脱硫废盐制备硫酸的尾气处理系统还包括中和池;所述中和池通过排水管与所述浓缩塔底部相连通。

14.本发明还提供了一种焦化脱硫废盐制备硫酸的尾气处理方法,包括以下步骤:

15.s1、搭建上述焦化脱硫废盐制备硫酸的尾气处理系统;

16.s2、制酸单元在制酸过程中产生的一转炉气进入换热器的高温通道ⅰ,产生的制酸尾气则进入换热器的低温通道ⅰ,利用一转炉气对制酸尾气进行一次加热;

17.s3、一转炉气在换热器中降温后返回制酸单元的一转系统,完成后续制酸过程,加热后制酸尾气进入预热器的低温通道ⅱ,此时,余热锅炉的含硫烟气进入预热器的高温通道ⅱ,在换热器内对制酸尾气进行二次加热;

18.s4含硫烟气在预热器中降温后进入制酸单元,通过制酸工艺制备硫酸,而二次加热后的制酸尾气进入浓缩塔,完成后续尾气净化

19.与现有技术相比,本发明具有以下优点和有益效果:

20.(1)本发明提供的这种焦化脱硫废盐制备硫酸的尾气处理系统通过设置换热器和预热器,对系统的冷、热源进行整合,用制酸工段转化工序的一转炉气替代蒸汽作为热源对制酸尾气进行一次加热后,利用余热锅炉出口的含硫烟气对制酸尾气进行二次加热,提高了系统的用能效率,提高了热量利用效率,减少了蒸汽/电和循环冷却水的耗量,降低了运行成本,而且也增强了系统的耦合性;此外,制酸尾气经过两次加热的同时,焚烧炉产生的高温含硫烟气在整个工艺流程中也进行了两次降温,两次降温后的烟气经制酸单元转化与吸收,能得到质量分数≥98%的成品硫酸。

21.(2)本发明提供的这种焦化脱硫废盐制备硫酸的尾气处理系统以制酸尾气为传热介质将一转炉气和余热锅炉出口含硫烟气中的热量富集后,用于蒸发制酸净化工序产生的废水,同时利用净化工序废水循环吸收制酸尾气,不仅减少了废水处理工段的负荷,降低了运行成本,还避免造成二次污染;部分废水会被高温制酸尾气蒸发形成水汽,通过浓缩塔的排气管进入活性焦吸附塔,能提高活性焦吸附塔中活性焦对so2的吸附能力和脱硫效率,提高尾气脱硫效率确保达到超低排放。

22.以下将结合附图对本发明做进一步详细说明。

附图说明

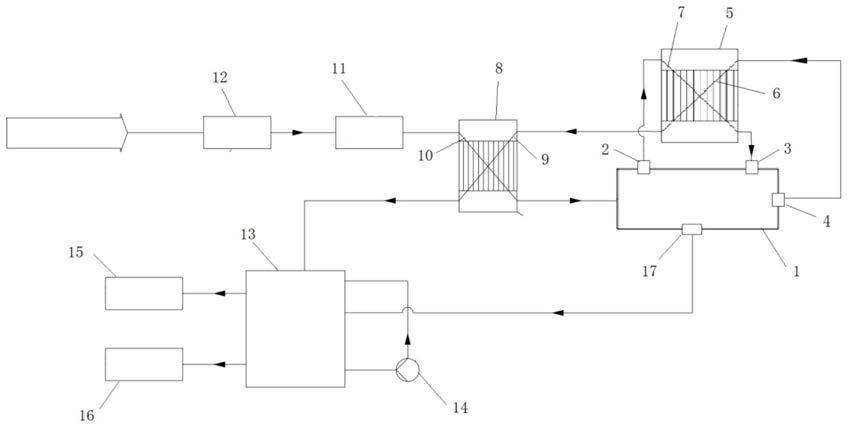

23.图1是本发明提供的焦化脱硫废盐制备硫酸的尾气处理系统结构示意图。

24.附图标记:1、制酸单元;2、一转炉气出口;3、一转系统入口;4、制酸尾气出口;5、换热器;6、低温通道ⅰ;7、高温通道ⅰ;8、预热器;9、低温通道ⅱ;10、高温通道ⅱ;11、余热锅炉;12、焚烧炉;13、浓缩塔;14、循环泵;15、气体净化装置;16、中和池;17、废液出口。

具体实施方式

25.下面将结合实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。尽管已经详细描述了本发明的

代表性实施例,但是本发明所属技术领域的普通技术人员将理解,在不脱离本发明范围的情况下可以对本发明进行各种修改和改变。因此,本发明的范围不应局限于实施方案,而应由所附权利要求及其等同物来限定。

26.本发明提供了一种焦化脱硫废盐制备硫酸的尾气处理系统,包括:制酸单元1、换热器5、预热器8、余热锅炉11和浓缩塔13;

27.所述换热器5内设有进行热量交换的低温通道ⅰ6和高温通道ⅰ7;所述低温通道ⅰ6的入口与所述制酸单元1的制酸尾气出口4相连通,出口与所述预热器8相连通;所述高温通道ⅰ7的入口与所述制酸单元1的一转炉气出口2相连通,出口与所述制酸单元1的一转系统入口3相连通,在所述换热器5内利用一转炉气对制酸尾气进行一次加热;

28.所述预热器8内设有进行热量交换的低温通道ⅱ9和高温通道ⅱ10;所述低温通道ⅱ9的入口与所述低温通道ⅰ6的出口相连通,出口与所述浓缩塔13的气体入口相连通;所述高温通道ⅱ10的入口与所述余热锅炉11的出气口相连通,出口与所述制酸单元1的入口相连通,在所述预热器8内利用余热锅炉11中出来的含硫烟气对制酸尾气进行二次加热。

29.使用时,将余热锅炉11的入口与外部焚烧炉12相连,使焚烧炉12中燃烧产生的高温含硫烟气可以依次经过余热锅炉11、预热器8的高温通道ⅱ10,进入制酸单元1进行制酸工艺。制酸工艺过程中产生的高温一转炉气通过一转炉气出口2进入换热器5的高温通道ⅰ7,而制酸工艺结束时产生的低温制酸尾气则通过制酸尾气出口4进入换热器5的低温通道ⅰ6,在换热器5内实现一转炉气与制酸尾气的换热。降温后的一转炉气通过一转系统入口3返回制酸单元1的一转系统,完成后续制酸过程,而经过一次加热的制酸尾气则进入预热器8的低温通道ⅱ9中,此时,由于预热器8的高温通道ⅱ10中充满从余热锅炉11中出来的高温含硫烟气,可在预热器8内实现含硫烟气与制酸尾气的换热。降温后的含硫烟气进入制酸单元1,通过制酸工艺制备硫酸,而二次加热后的制酸尾气则进入浓缩塔13,完成尾气净化处理。本发明提供的这种焦化脱硫废盐制备硫酸的尾气处理系统通过设置换热器5和预热器8,对系统的冷、热源进行整合,用制酸工段转化工序的一转炉气替代蒸汽作为热源对制酸尾气进行一次加热后,利用余热锅炉11出口的含硫烟气对制酸尾气进行二次加热,提高了系统的用能效率,提高了热量利用效率,减少了蒸汽/电和循环冷却水的耗量,降低了运行成本。此外,制酸尾气经过两次加热的同时,焚烧炉12产生的高温含硫烟气在整个工艺流程中也进行了两次降温,两次降温后的烟气经制酸单元1转化与吸收,能得到质量分数≥98%的成品硫酸。

30.具体的,所述浓缩塔13顶部设有与所述低温通道ⅱ9出口相连通的进气管;所述浓缩塔13内设有喷淋机构,所述喷淋机构包括给水管和喷头,所述喷头位于所述进气管下方,喷淋进入所述浓缩塔13的制酸尾气,吸收尾气中的so2。喷头喷出的液体与进入浓缩塔13的制酸尾气的液气比优选为(15-25):1。

31.进一步的,喷淋机构的给水管入口与所述浓缩塔13底部之间设有循环管道,循环管道上安装有循环泵14,用于抽提浓缩塔13底部的酸液来循环吸收制酸尾气中的so2,提高浓缩塔13内酸液浓度。

32.为了减少废水处理工段的负荷,降低运行成本,避免造成二次污染,将制酸单元1的废液出口17与喷淋机构的给水管相连通,利用制酸工艺中产生的废水作为浓缩塔13的蒸发补水,对制酸尾气进行喷淋,吸收制酸尾气。

33.由于制酸尾气在进入浓缩塔13前,作为传热介质富集了一转炉气和余热锅炉11出口含硫烟气中的热量,在被废水喷淋降温的同时,使得部分废水被蒸发形成水汽,因此,本发明提供的尾气处理系统还包括气体净化装置15;在浓缩塔13上设有排气管,气体净化装置15与排气管出口相连通,对蒸发水汽和浓缩塔13的排气进行处理。优选的,气体净化装置15为活性焦吸附塔,通过浓缩塔13的排气管进入活性焦吸附塔的水汽,能提高活性焦吸附塔中活性焦对so2的吸附能力和脱硫效率,提高尾气脱硫效率确保达到超低排放。

34.本发明提供的尾气处理系统还包括中和池16,浓缩塔13底部设排水管,通过排水管将吸so2后形成的酸液收送至中和池16中,采用加碱、沉降等一系列措施进行无害化处理。

35.下面通过具体实施例对本发明的焦化脱硫废盐制备硫酸的尾气处理系统的效果进行研究。

36.实施例1:

37.如图1所示,本实施例提供了一种焦化脱硫废盐制备硫酸的尾气处理系统,包括:制酸单元1、换热器5、预热器8、余热锅炉11、焚烧炉12、浓缩塔13、活性焦吸附塔和中和池16;

38.换热器5内设有低温通道ⅰ6和高温通道ⅰ7;低温通道ⅰ6的入口与制酸单元1的制酸尾气出口4相连通,出口与预热器8相连通;高温通道ⅰ7的入口与制酸单元1的一转炉气出口2相连通,出口与制酸单元1的一转系统入口3相连通;

39.预热器8内设有低温通道ⅱ9和高温通道ⅱ10;低温通道ⅱ9的入口与低温通道ⅰ6的出口相连通,出口与浓缩塔13顶部的进气管入口相连通;高温通道ⅱ10的入口与余热锅炉11的出气口相连通,出口与制酸单元1的入口相连通;

40.浓缩塔13内设有喷淋机构,喷淋机构包括给水管和喷头,喷头位于浓缩塔13进气管下方,制酸单元1的废液出口17与喷淋机构的给水管相连通,为喷淋结构供水;喷淋机构的给水管与所述浓缩塔13底部之间设有循环管道,循环管道上安装有循环泵14,抽提所述浓缩塔13底部的液体来循环吸收制酸尾气中的so2;浓缩塔13上设有排气管,排气管出口与活性焦吸附相连通;中和池16通过排水管与浓缩塔13底部相连通;

41.焚烧炉12上设有助燃气入口,焚烧炉12的出口与余热锅炉11入口相连通。

42.使用时,120℃的助燃气进入焚烧炉12中,焦化脱硫废盐在焚烧炉12中焚烧,产生1050℃的高温含硫烟气依次经过余热锅炉11、高温通道ⅱ10,进入制酸单元1进行制酸工艺。制酸工艺过程中产生的190℃一转炉气通过一转炉气出口2进入换热器5的高温通道ⅰ7,制酸工艺结束时产生的65℃低温制酸尾气则通过制酸尾气出口4进入换热器5的低温通道ⅰ6,在换热器5内实现一转炉气与制酸尾气的换热。降温后的一转炉气通过一转系统入口3返回制酸单元1的一转系统,完成后续制酸过程,而经过一次加热后温度升高至135℃的制酸尾气则进入预热器8的低温通道ⅱ9中,由于预热器8的高温通道ⅱ10中充满从余热锅炉11中出来的500℃的高温含硫烟气,可在预热器8内实现含硫烟气与制酸尾气的换热。

43.降低至350℃的含硫烟气进入制酸单元1,通过制酸工艺制得质量分数≥98%的硫酸成品,二次加热至350℃的制酸尾气则进入浓缩塔13。

44.制酸工艺过程中产生的废水通过废液出口17进入浓缩塔13喷淋机构的给水管,按照废液:制酸尾气=20:1的液气比为浓缩塔13提供蒸发用水,对350℃制酸尾气喷淋降温,

喷淋后浓缩塔13排气温度约为65℃,此时,部分废水被蒸发形成水汽,混入浓缩塔13的排气中一起进入活性焦吸附塔,排气中水汽的占比为5%,能提高活性焦吸附塔中活性焦对so2的吸附能力和脱硫效率,使经过处理的气体达到超低排放标准。

45.在对排气进行处理的同时,循环泵14抽提浓缩塔13底部的酸液来循环吸收制酸尾气中的so2,提高浓缩塔13内酸液浓度,当浓缩塔13内酸液达到一定高度后经由排水管送往中和池16,通过加碱、沉降,对酸液进行无害化处理后,返回厂内回收利用。

46.以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1