一种具有超高诺氟沙星降解性能的单原子催化剂的制备方法与流程

1.本发明属于催化领域,具体涉及一种具有超高诺氟沙星降解性能的单原子催化剂的制备方法。

背景技术:

2.在过去的几年中,对单原子光催化剂的研究经历了快速发展。与纳米级催化剂相比,单原子催化剂表现出更加优异的性能,并且具有良好的循环稳定性,目前已经应用在包括co氧化、加氢反应以及电化学催化等反应中。单原子催化剂具有出色反应性的原因是将近100%的原子利用率,同时独特的和可调节的协调环境导致的特殊电子几何特性也改进了催化剂的性能。由于单原子催化剂的制造是与工业生产应用密切相关的问题之一,因此需要考虑时间效率,降低生产成本,提高产率同时兼顾环境友好的合成技术。迄今为止,已经使用了几种合成方法来开发单原子催化剂,在保证半导体结构完好无损的前提下,低温光还原/化学还原法可将原子助催化剂负载在半导体表面。但是,低温光还原仅适用于贵金属离子,而且低温还原会导致助催化剂与半导体之间的耦合作用力较弱。需要强调的是,光催化剂中有效的电荷转移必须通过强键来完成。高温退火处理有助于在助催化剂和半导体之间形成强的相互作用,但是原子助催化剂之间很容易发生团聚作用,形成纳米颗粒,与单原子催化剂的设计初衷背道而驰。而且高温处理半导体材料也会破坏半导体的结构,所以需要寻找合适的方法来合成单原子催化剂。

3.最近,已经在许多传统材料合成工艺中使用熔盐辅助合成法制备具有各种组成和结构的单原子催化剂。熔盐辅助合成法具有方法简单,成本低廉,节约时间,可大规模生产并且环境友好的优势。熔盐可以在融化后提供离子液体环境,从而允许反应物高度分散。而离子液池中强大的极化力使反应物表面处于亚稳状态,更有利于与金属离子结合。此外,离子液体池有助于快速传质,使反应可在相对较低的温度下进行并在短时间内完成。空间限制作用有利于纳米结构与单个原子结合形成单原子催化剂。熔盐的简易操作和可回收利用的特性使大规模合成在经济上可行。因此,使用熔盐法合成单原子催化剂具有很高的工业生产潜力。

技术实现要素:

4.本发明利用来源丰富且经济的二氧化钛和金属盐作为原料,制备了可用作高效降解抗生素污水废水的单原子催化材料。

5.本发明制备过程简单,不需要昂贵设备,所得产品产量高,性能好,在将来处理污水废水的大规模应用中具有光明的前景。

6.一种具有超高诺氟沙星降解性能的单原子催化剂的制备方法,制作过程包括以下步骤:1)将0.5g二氧化钛纳米纤维,0.9g氯化锂,1.1g氯化钾,分别5mg,10mg,20mg,30mg,50mg的氯化钴在研钵中充分研磨0.5小时;

2)将研磨好的样品转移至磁舟中,于管式炉中在氩气气氛下以5 ℃/min的升温速率升至400℃,450℃,500℃,550℃和600℃并保温3小时;3)将焙烧后的样品用1000ml去离子水冲洗充分并抽滤;4)将抽滤得到的样品放置于60℃烘箱中干燥12小时;5)将干燥好的样品称取40mg,用于降解100ml,浓度为10mg/l的诺氟沙星溶液。测试其降解性能。

7.本发明具有以下优点:本发明使用的原料主要是二氧化钛,来源广泛、制备简单、环保绿色、安全性高。

8.本发明方法制备的具有超高诺氟沙星降解性能的单原子催化剂的制备方法,具有良好的安全性。

9.本发明方法制备的单原子催化剂可大量合成,不需要昂贵设备,且降解性能优异,可用于规模化生产。

附图说明

[0010][0011]

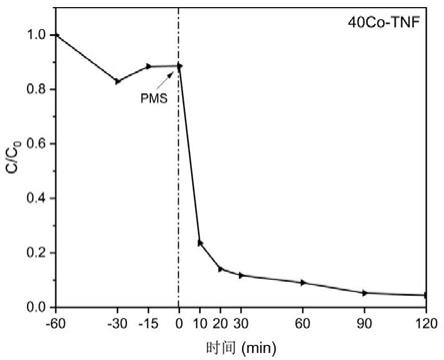

图1是具体实施例1的具有超高诺氟沙星降解性能的单原子催化剂的制备流程图;图2是具体实施例1的具有超高诺氟沙星降解性能的单原子催化剂的形貌图,为扫描电镜图;图3是具体实施例1的具有超高诺氟沙星降解性能的单原子催化剂的xrd图;图4是具体实施例1的具有超高诺氟沙星降解性能的单原子催化剂对不同浓度诺氟沙星溶液降解的性能图;图5是具体实施例1所制备出的40co-tnf催化剂降解诺氟沙星溶液的性能图。(吸附1h达到吸附平衡后,加入pms后开始降解反应。催化剂用量:40 mg,pms浓度:1 mm,诺氟沙星浓度:10 mg/l)。

具体实施方式

[0012][0013]

以下结合具体实施例,对本发明进行详细说明。

[0014]

实施例11)将0.5g二氧化钛纳米纤维,0.9g氯化锂,1.1g氯化钾,40mg氯化钴在研钵中充分研磨0.5小时;2)将研磨好的样品转移至磁舟中,于管式炉中在氩气气氛下以5℃/min的升温速率升至500℃并保温3小时;3)将焙烧后的样品用1000ml去离子水冲洗充分并抽滤;4)将抽滤得到的样品放置于60℃烘箱中干燥12小时;5)将干燥好的样品称取40mg,用于降解100ml,浓度为10mg/l的诺氟沙星溶液。测试其降解性能。

[0015]

实施例21)将氯化钴的用量改为5mg, 其他操作同实例1。

[0016]

实施例31)将氯化钴的用量改为10mg, 其他操作同实例1。

[0017]

实施例41)将氯化钴的用量改为20mg, 其他操作同实例1。

[0018]

实施例51)将氯化钴的用量改为30mg,其他操作同实例1。

[0019]

实施例61)将氯化钴的用量改为50mg,其他操作同实例1。

[0020]

实施例71)将混合物在管式炉中的煅烧温度改为400℃,其他操作同实例1。

[0021]

实施例81)将混合物在管式炉中的煅烧温度改为450℃,其他操作同实例1。

[0022]

实施例91)将混合物在管式炉中的煅烧温度改为550℃,其他操作同实例1。

[0023]

实施例101)将混合物在管式炉中的煅烧温度改为600℃,其他操作同实例1。

[0024]

实施例111)将金属盐氯化钴改为硝酸铁, 其他操作同实例1。

[0025]

实施例121)将金属盐氯化钴改为硫酸铁, 其他操作同实例1。

[0026]

实施例131)将金属盐氯化钴改为氯化铁, 其他操作同实例1。

[0027]

实施例141)将金属盐氯化钴改为硝酸镍, 其他操作同实例1。

[0028]

实施例151)将金属盐氯化钴改为硫酸镍, 其他操作同实例1。

[0029]

实施例161)将金属盐氯化钴改为硝酸钴, 其他操作同实例1。

[0030]

实施例171)将金属盐氯化钴改为硫酸钴, 其他操作同实例1。

技术特征:

1.一种具有超高诺氟沙星降解性能的单原子催化剂的制备方法,其特征在于所述方法包括以下步骤:1)把定量的二氧化钛纳米纤维,氯化钾,氯化锂和不同量的金属盐在研钵中研磨,使其混合均匀;2)将研磨好的样品转移到磁舟中,于管式炉中加热煅烧;3)待炉中温度降至室温,取出样品,用去离子水冲洗并抽滤;4)将洗好的样品置于烘箱中干燥;5)将得到的样品用于诺氟沙星降解实验,测试其降解性能。2.根据权利要求书1所述的制备方法,其特征在于,步骤1)中所述,二氧化钛纳米纤维用量为0.5g,氯化钾为1.1g,氯化锂为0.9g,金属盐氯化钴的用量为5mg,10mg,20mg,30mg,40mg,50mg。3.根据权利要求书1所述的制备方法,其特征在于,步骤2)中所述在管式炉中的煅烧温度为400℃,450℃,500℃,550℃,600℃,升温速率为5℃/分钟,保温时间为3小时。4.根据权利要求书1所述的制备方法,其特征在于,步骤3)中所述的去离子水体积为1000ml。5.根据权利要求书1所述的制备方法,其特征在于,步骤4)中所述,烘箱温度为60℃,烘干时间为12小时。6.根据权利要求书1所述的制备方法,其特征在于,步骤5)中所述,诺氟沙星溶液浓度为10mg/l,体积为100ml,单原子催化剂的用量为40mg,测试其降解性能。7.根据权利要求书1所述的制备方法,其特征在于,步骤1)中所述,金属盐可为钴盐,铁盐和镍盐,盐的种类可为硝酸盐,硫酸盐,氯化盐和乙酸盐等。

技术总结

本发明公开了一种低成本、环保、简单的去除水体中抗生素的技术,可用于实际废水处理应用。本工作以二氧化钛、氯化钴为原料,通过熔盐辅助合成法,在二氧化钛纳米纤维上合成了原子分布的Co。该单原子催化剂在诺氟沙星降解应用中表现出了优异的性能,在30分钟可去除90%的诺氟沙星,2小时后,去除率可达95%。传统的单原子催化剂的合成方法容易使原子发生团聚,并破坏半导体的结构。因此需要考虑时间效率,降低生产成本,提高产率同时兼顾环境友好的合成技术。本发明中,熔盐法合成单原子催化剂方法简单、成本低廉、环境友好,并且其可回收利用特性使得大规模合成在经济上可行,具有很高的工业生产潜力。合成的单原子催化剂具有光明的前景。景。景。

技术研发人员:王晓东 杨东江 张威 崔金峰

受保护的技术使用者:青岛旭晟东阳新材料有限公司

技术研发日:2021.12.06

技术公布日:2022/3/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1