一种水泥烟气脱硫剂及其应用的制作方法

1.本公开涉及脱硫剂及其应用领域,具体地,涉及一种水泥烟气脱硫剂及其应用。

背景技术:

2.水泥是由石灰质(如石灰石、泥灰质石灰石等)和粘土质(如粘土、泥灰质粘土等)原料,按适当比例配成生料,在高温下(1300-1450℃)燃烧至部分熔融,所得以硅酸钙为主要成分的熟料,加入适量的石膏,磨成细粉面制成的水硬性胶结材料。水泥生产过程主要分为三大步骤,简称为“两磨一烧”。第一步为生料制备:即将石灰质原料、粘土质原料与少量校正原料经破碎后按一定比例配合、磨细并调配为成份合适、量质均匀的生料;第二步为熟料烧成:将粉磨过的生料加入水泥窑中煅烧至部分熔融,得到以硅酸钙为主要成分的水泥熟料;第三熟料粉磨:熟料加入适量的石膏,有时还加入一些混合材料,共同磨细为水泥。

3.水泥生产能耗高,煤炭为其主要能源,但每年因燃煤所排放的二氧化硫造成了严重的大气污染。传统的脱硫方法一般为石灰石-石灰/石膏法和海水脱硫法,其中,石灰石-石灰/石膏法脱硫渣的复杂成分给处理造成了一定的难度,且容易造成二次污染,对生态环境影响巨大;海水脱硫具有高效、环保、工艺流程简单及投资运行费用低的特点,但是其对二氧化硫吸收容量小、易腐蚀设备及海水用量大等特点。总体来说,传统的脱硫方法主要受生产技术成熟度、原料成本及来源难易、操作费用及维护成本、副产品的后续处理等因素制约。喷雾干燥脱硫方法是一种相对较新的脱硫方法,利用机械或气流的力量将硫吸收剂分散成极细小的雾状液滴,雾状液滴与烟气形成比较大的接触表面积,在气液两相之间发生的一种热量交换、质量传递和化学反应的脱硫方法。一般用的硫吸收剂是氨水、氢氧化钠溶液、石灰乳、石灰石浆液等,目前绝大多数装置都使用石灰乳作为吸收剂。一般情况下,此种方法的脱硫率65%-85%,且自动化较高,但这些吸收剂要么成本非常高,要么吸收效率不是很高。

4.环己酮肟重排反应制己内酰胺的工艺,除肟重排反应过程外还包括萃取、反萃取、离子交换、精馏等多步精制步骤,这些步骤在精制得到产品己内酰胺和联产品硫酸铵的同时会产生废液,称之为重排法制己内酰胺的废液,主要含氨基己酸、己内酰胺及其低聚物和硫酸铵。该废液有机物和无机物含量都高,无法直接进行生化处理;目前己内酰胺行业内普遍采用的焚烧法,不仅投资大、能耗大,还有一定的环境影响,同时也是资源的浪费。

5.中国专利文献cn109824285a公开了一种用环己烷氧化的皂化废碱液为基础材料的水泥生料脱硫剂,有生料脱硫及节煤等作用,但是其仅能解决环己烷氧化的皂化废碱液的污染问题。

技术实现要素:

6.本公开的目的是提供一种既可以降低水泥生产过程中二氧化硫排放量又可以实现重排法制己内酰胺的废液的资源综合利用的方法。

7.为了实现上述目的,本公开第一方面提供一种水泥烟气脱硫剂,所述水泥烟气脱

硫剂含有重排法制己内酰胺的废液。

8.可选地,所述重排法制己内酰胺的废液为选自硫酸液相重排法制己内酰胺的废液和硫酸气相重排法制己内酰胺的废液中的至少一种;所述重排法制己内酰胺的废液含有水、6-氨基己酸、己内酰胺、己内酰胺聚合物和硫酸铵;以重量计并所述重排法制己内酰胺的废液的重量为基准,所述重排法制己内酰胺的废液中含有不多于96重量%的水和总重量不少于2重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物。

9.可选地,所述重排法制己内酰胺的废液为浓缩后的废液;以重量计并以所述浓缩后的废液重量为基准,所述浓缩后的废液中含有不多于80重量%的水和总重量不少于10重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物;优选地,所述重排法制己内酰胺的废液为浓缩后固液分离的废液;以重量计并以所述浓缩后固液分离的废液重量为基准,所述浓缩后固液分离的废液中含有不多于45重量%的水和总重量不少于35重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物。

10.可选地,所述水泥烟气脱硫剂还含有环己烷氧化的皂化废碱液;可选地,以重量计,所述环己烷氧化的皂化废碱液占所述水泥烟气脱硫剂的重量不多于95重量%;优选为10-80重量%。

11.可选地,所述水泥烟气脱硫剂还含有无机碱性化合物、多元醇醚类添加剂和多胺类添加剂中的至少一种;可选地,以重量计,所述无机碱性化合物占所述水泥烟气脱硫剂的重量为0-80重量%,所述多元醇醚类添加剂占所述水泥烟气脱硫剂的重量为0-80重量%,所述多胺类添加剂占所述水泥烟气脱硫剂的重量为0-80重量%。

12.可选地,所述水泥烟气脱硫剂还含有无机碱性化合物、多元醇醚类添加剂和多胺类添加剂;可选地,以重量计,所述水泥烟气脱硫剂中含有2-20重量%的无机碱性化合物、3-50重量%的多元醇醚类添加剂和2-30重量%的胺类添加剂。

13.可选地,所述无机碱性化合物为选自氢氧化钠、氢氧化钾、氢氧化钙、氧化钙、甲醇钠、醋酸钠和醋酸钾中的至少一种;所述多元醇醚类添加剂选自多元醇、醇醚和糖类中的至少一种;所述多元醇选自乙二醇丙二醇、丙三醇、聚乙二醇、三聚甘油和聚丙二醇中的至少一种,所述醇醚选自聚乙二醇醚和/或聚丙二醇醚,所述糖类选自葡萄糖、果糖、蔗糖、乳糖、麦芽糖、低聚糖、糊精、淀粉和改性淀粉中的至少一种;所述多胺类添加剂选自有机胺、醇胺、醚胺和酰胺的至少一种;所述有机胺选自乙二胺、二乙烯三胺、多乙烯多胺、丙二胺、丁二胺、戊二胺、己二胺、和环己二胺中的至少一种;所述醇胺选自乙醇胺、二乙醇胺、三乙醇胺、丙醇胺、二丙醇胺、三异丙醇胺、三环己醇胺、二乙醇单异丙醇胺、二乙醇单环己醇胺、二异丙醇单乙醇胺、二异丙醇单环己醇胺、二环己醇单乙醇胺和二环己醇单异丙醇胺中的至少一种;所述醚胺选自聚乙醇胺和/或聚丙醇胺;所述酰胺选自尿素、甲酰胺、乙酰胺、丙酰胺、丁酰胺、戊酰胺、己酰胺、己内酰胺及其对应的烷基化酰胺中的至少一种,优选为n-甲基甲酰胺和/或n,n-二甲基甲酰胺。

14.本公开第二方面提供一种水泥烟气脱硫剂在水泥生产过程中的应用,该水泥烟气脱硫剂为所述的水泥烟气脱硫剂。

15.可选地,以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,所述水泥烟气脱硫剂占0.03-1重量%;优选占0.08-0.5重量%。

16.可选地,所述应用包括将所述水泥烟气脱硫剂采用如下方式中的至少一种加入到

水泥生产过程中:

17.a、将所述水泥烟气脱硫剂与水泥待磨生料混合;

18.b、将所述水泥烟气脱硫剂加入水泥分解器的提斗中;

19.c、将所述水泥烟气脱硫剂喷入水泥生产的c1-c2上升风管中;

20.d、将所述水泥烟气脱硫剂喷入水泥生产的鼓风机到烟囱之间的设备中。

21.通过上述技术方案,本公开将重排法制己内酰胺的废液作为水泥烟气脱硫剂或其主要成分,该水泥烟气脱硫剂能够加入水泥生料粉磨系统,可以改善粉磨条件,与碳酸钙充分混匀,促进对二氧化硫的吸收,同时,在c1-c2上升风管处将脱硫剂以雾状喷出可以进一步降低二氧化硫的含量。此水泥烟气脱硫剂既可以解决重排法制己内酰胺的废液合理处理的问题,达到清洁环保、低成本且实现资源综合利用的目的,还可以具有良好的助磨效果,能够提高产量,降低二氧化硫排放量。

22.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

23.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

24.图1是环己酮肟重排制己内酰胺的废液产生的工艺流程图。

具体实施方式

25.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

26.本公开第一方面提供一种水泥烟气脱硫剂,所述水泥烟气脱硫剂含有重排法制己内酰胺的废液。

27.本公开的水泥烟气脱硫剂含有重排法制己内酰胺的废液,本公开将重排法制己内酰胺的废液作为水泥烟气脱硫剂或其主要成分,该水泥烟气脱硫剂能够加入水泥生料粉磨系统,可以改善粉磨条件,与碳酸钙充分混匀,促进对二氧化硫的吸收,此水泥烟气脱硫剂既可以解决重排法制己内酰胺的废液合理处理的问题,达到清洁环保、低成本且实现资源综合利用的目的,还可以具有良好的助磨效果,能够提高产量,降低二氧化硫排放量。

28.本公开中,所述重排法制己内酰胺的废液为选自硫酸液相重排法制己内酰胺的废液和硫酸气相重排法制己内酰胺的废液中的至少一种。本公开提供的水泥烟气脱硫剂能够将重排法制己内酰胺的废液在水泥生料粉磨和及其烟气中进行回收利用,且具有良好的脱硫和降低煤耗等综合效果。

29.根据本公开,环己酮肟在硫酸或发烟硫酸存在下进行分子内重排,得到己内酰胺,此反应称为贝克曼转位重排反应。若使用发烟硫酸,重排后一般用氨水中和发烟硫酸,副产大量硫酸铵。为提高己内酰胺收率同时保证质量,后续对硫酸铵溶液进行萃取,对重排生成的己内酰胺粗品进行萃取及反萃取。另外,萃取后己内酰胺通过阴阳离子交换工艺,去除残留的硫酸铵等无机盐。这些产品精制步骤所产生的如萃取后浓缩废液、反萃取后浓缩废液及离子交换后的废液,称为环己酮肟重排制己内酰胺的废液,简称己内酰胺废液。具体反应工艺步骤如图1所示。该废液的初始浓度约5%,传统焚烧前一般将其浓缩到浓度20%以上。

30.己内酰胺废液中除水外,主要有机组分如氨基己酸、己内酰胺及己内酰胺聚合物等占到约50-70%,主要无机组分为硫酸铵占约20-40%,还有氯化钠、硝酸钠、硫氰酸钠等总共约占5-10%。发明人经过大量实验发现酰胺及其聚合物、6-氨基己酸、硫酸铵和硝酸铵、硫氰酸钠、氯化钠等都是有效的助磨成分。

31.根据本公开,所述重排法制己内酰胺的废液可以含有水、6-氨基己酸、己内酰胺、己内酰胺聚合物和硫酸铵;以重量计并所述重排法制己内酰胺的废液的重量为基准,所述重排法制己内酰胺的废液中可以含有不多于96重量%的水和总重量不少于2重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物。

32.根据本公开,所述重排法制己内酰胺的废液可以为浓缩后的废液;以重量计并以所述浓缩后的废液重量为基准,所述浓缩后的废液中可以含有不多于80重量%的水和总重量不少于10重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物。

33.本公开的一种具体的实施方式,所述重排法制己内酰胺的废液为浓缩后的废液;所述浓缩后的废液中可以含有6-14重量%的己内酰胺、5-12重量%的6-氨基己酸、4-8重量%的己内酰胺低聚物、5-12重量%的硫酸铵、硝酸铵、小于5重量%其余杂质和余量的水。

34.优选地,所述重排法制己内酰胺的废液可以为浓缩后固液分离的废液;以重量计并以所述浓缩后固液分离的废液重量为基准,所述浓缩后固液分离的废液中可以含有不多于45重量%的水和总重量不少于35重量%的6-氨基己酸、己内酰胺和己内酰胺聚合物。

35.本公开的一种具体的实施方式,其中所述浓缩后固液分离的废液中可以含有不少于10重量%的己内酰胺、不少于8重量%的6-氨基己酸和不少于5重量%的己内酰胺低聚物。具体的,所述浓缩后固液分离的废液中可以含有20-30重量%的己内酰胺、15-25重量%的6-氨基己酸、10-15重量%的己内酰胺低聚物、5-15重量%的硫酸铵与其余杂质和余量的水。

36.本公开的所述环己酮肟重排制己内酰胺的废液可以不经任何预处理即可直接作为水泥烟气脱硫剂;加入调节添加剂的效果更佳。调节添加剂是指加入到水泥烟气脱硫剂中有助于提高物理吸附效果和化学反应效果,其组成和添加量本公开中并不进行限制,可以以单一组分加入,也可以是复合形式加入。

37.作为本公开的一种优选的实施方式,所述水泥烟气脱硫剂还可以含有环己烷氧化的皂化废碱液,其组分以有机酸钠为主,可以进一步提高物理吸附效果和化学反应效果;可选地,以重量计,所述环己烷氧化的皂化废碱液占所述水泥烟气脱硫剂的重量不多于95重量%;优选为10-80重量%。本公开中,环己烷氧化的皂化废碱液与重排法制己内酰胺的废液的混合过程中可以进行搅拌,从而使环己烷氧化的皂化废碱液和重排法制己内酰胺的废液混合充分。

38.根据本公开,所述水泥烟气脱硫剂还可以含有无机碱性化合物、多元醇醚类添加剂和多胺类添加剂中的至少一种,以进一步降低二氧化硫的排放量,其中,无机碱性化合物可以进一步提升水泥烟气脱硫剂的化学吸附作用,多元醇醚类添加剂有助于物理吸附二氧化硫,多胺类添加剂有助于化学反应与物理吸附二氧化硫;可选地,以重量计,所述无机碱性化合物占所述水泥烟气脱硫剂的重量可以为0-80重量%,所述多元醇醚类添加剂占所述水泥烟气脱硫剂的重量可以为0-80重量%,所述多胺类添加剂占所述水泥烟气脱硫剂的重量可以为0-80重量%。

39.根据本公开,所述水泥烟气脱硫剂还可以含有无机碱性化合物、多元醇醚类添加剂和多胺类添加剂;本技术的发明人经过长期实验发现,当以重量计,所述水泥烟气脱硫剂中含有2-20重量%的无机碱性化合物、3-50重量%的多元醇醚类添加剂和2-30重量%的胺类添加剂时,可以取得最佳的脱硫和提产效果。

40.根据本公开,所述无机碱性化合物可以为选自氢氧化钠、氢氧化钾、氢氧化钙、氧化钙、甲醇钠、醋酸钠和醋酸钾中的至少一种;所述多元醇醚类添加剂可以选自多元醇、醇醚和糖类中的至少一种;所述多元醇可以选自乙二醇丙二醇、丙三醇、聚乙二醇、三聚甘油和聚丙二醇中的至少一种,所述醇醚选自聚乙二醇醚和/或聚丙二醇醚,所述糖类可以选自葡萄糖、果糖、蔗糖、乳糖、麦芽糖、低聚糖、糊精、淀粉和改性淀粉中的至少一种;所述多胺类添加剂可以选自有机胺、醇胺、醚胺和酰胺的至少一种;所述有机胺可以选自乙二胺、二乙烯三胺、多乙烯多胺、丙二胺、丁二胺、戊二胺、己二胺、和环己二胺中的至少一种;所述醇胺可以选自乙醇胺、二乙醇胺、三乙醇胺、丙醇胺、二丙醇胺、三异丙醇胺、三环己醇胺、二乙醇单异丙醇胺、二乙醇单环己醇胺、二异丙醇单乙醇胺、二异丙醇单环己醇胺、二环己醇单乙醇胺和二环己醇单异丙醇胺中的至少一种;所述醚胺可以选自聚乙醇胺和/或聚丙醇胺;所述酰胺可以选自尿素、甲酰胺、乙酰胺、丙酰胺、丁酰胺、戊酰胺、己酰胺、己内酰胺及其对应的烷基化酰胺中的至少一种,优选为n-甲基甲酰胺和/或n,n-二甲基甲酰胺。

41.本公开第二方面提供一种水泥烟气脱硫剂在水泥生产过程中的应用,该水泥烟气脱硫剂为所述的水泥烟气脱硫剂,本公开的所述水泥烟气脱硫剂可以有助于水泥生产过程尾气处理。

42.根据本公开,以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,所述水泥烟气脱硫剂可以占0.03-1重量%;优选占0.08-0.5重量%。

43.作为本公开的具体实施方式,所述应用包括将所述水泥烟气脱硫剂采用如下方式中的至少一种加入到水泥生产过程中:

44.a、将所述水泥烟气脱硫剂与水泥待磨生料混合,在此过程中促进二氧化硫的反应或吸附;

45.b、将所述水泥烟气脱硫剂加入水泥分解器的提斗中,在此过程中促进二氧化硫的反应或吸附;

46.c、将所述水泥烟气脱硫剂喷入水泥生产的c1-c2上升风管中,在此过程中促进二氧化硫的反应或吸附;

47.d、将所述水泥烟气脱硫剂喷入水泥生产的鼓风机到烟囱之间的设备中,在此过程中促进二氧化硫的反应或吸附。

48.根据本公开,所述水泥分解器、c1-c2上升风管和水泥生产的鼓风机、烟囱均是本领域技术人员所熟知的水泥生产设备,本公开不再赘述。

49.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

50.本公开实施例使用的己内酰胺废液取自巴陵石化,其性质为:相对密度为1.13g/cm3,固含量为30重量%,ph为5,己内酰胺的含量为8重量%、氨基己酸的含量为6重量%、己内酰胺低聚物的含量为5重量%和硫酸铵的含量为8重量%。

51.实施例中使用的无机碱性化合物、多元醇醚类添加剂和多胺类添加剂均为商购,不同牌号的产品,不影响使用。其中,实施例中使用的无机碱性化合物为氢氧化钠,多元醇

醚类添加剂为甘油,多胺类添加剂为n-甲基甲酰胺。

52.实施例中水泥烟气脱硫剂内掺比例=水泥烟气脱硫剂/水泥待磨生料。

53.实施例中工业废碱液内掺比例=工业废碱液/水泥待磨生料。

54.实施例中c1-c2上升风管将水泥烟气脱硫剂以雾状喷出量(kg/h)计算内掺比例,内掺比例=水泥烟气脱硫剂/水泥待磨生料。

55.实施例中c1-c2上升风管将工业废碱液以雾状喷出量(kg/h)计算内掺比例,内掺比例=工业废碱液/水泥待磨生料。

56.一、实施例sa1-sa8和对比例da1说明水泥生料立磨有无采用水泥烟气脱硫剂对生料粉磨效果及脱硫效果的影响。

57.实验在某水泥厂进行,具体操作步骤如下:将水泥待磨生料单独或与水泥烟气脱硫剂送入立磨中进行生料粉磨,生料粉磨控制0.08mm细度的筛余小于20重量%,统计磨机主电流约189a、研磨压力1.1mpa、循环风机电流240a;将生料粉磨产物送入窑系统分解煅烧,煅烧条件确保熟料质量合格,统计分解温度860-870℃、窑转速3.6转/分钟,得到水泥待磨熟料;期间,测定生料粉磨的平均产量、所得生料0.08mm细度的筛余、碳酸钙分解率、平均煤耗和脱硫塔入口前的so2浓度等指标。

58.需要说明的是,水泥厂粉磨生产时控制设定的细度,开启选粉机,对比实验磨机的产能变化;而水泥生料分解率也会控制合格率并相当水平,对比实验吨水泥熟料的标准煤耗变化及烟气中硫含量变化。

59.对比例da1

60.将水泥待磨生料正常进行生料粉磨处理和煅烧,具体条件和结果见表1。

61.实施例sa1

62.以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,将己内酰胺废液(100重量份)以0.05重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

63.实施例sa2

64.以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,将己内酰胺废液(100重量份)以0.4重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

65.实施例sa3

66.以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,将己内酰胺废液(100重量份)以0.8重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

67.实施例sa4

68.将己内酰胺废液(100重量份)加入60重量份环己烷氧化的皂化废碱液(40%浓度)作为水泥烟气脱硫剂。以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,以0.5重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

69.实施例sa5

70.将己内酰胺废液(100重量份)加入10重量份氢氧化钠后作为水泥烟气脱硫剂。以

水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,以0.4重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

71.实施例sa6

72.将己内酰胺废液(100重量份)加入20重量份甘油后作为水泥烟气脱硫剂。以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,以0.4重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

73.实施例sa7

74.将己内酰胺废液(100重量份)加入10重量份n-甲基甲酰胺后作为水泥烟气脱硫剂。以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,以0.4重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

75.实施例sa8

76.将己内酰胺废液(100重量份)加入20重量份环己烷氧化的皂化废碱液(40%浓度)、6重量份氢氧化钠、10重量份甘油和5重量份n-甲基甲酰胺后作为水泥烟气脱硫剂。以水泥待磨生料的重量为基准并以水泥烟气脱硫剂扣除水后的有效量计,以0.3重量%的比例内掺水泥待磨生料进行生料粉磨处理和煅烧,具体条件和结果见表1。

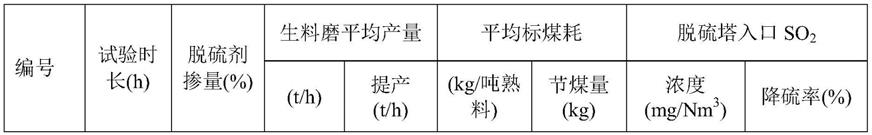

77.表1

[0078][0079][0080]

从表1可知,生料磨中加入一定量的水泥烟气脱硫剂后,可以起到脱硫和提产的效果,并且随着掺量及脱硫助剂的加入,脱硫及提产效果更加明显,降硫率最高能达到57.3%;特别的,当水泥烟气脱硫剂同时含有无机碱性化合物、多元醇醚类添加剂和多胺类添加剂时,效果最佳。由于水泥烟气脱硫剂接触面积及接触时间有限,在生料磨中未充分利用的水泥烟气脱硫剂随生料进入后续工序,起到了持续脱硫的作用,避免了因停生料磨而

导致硫排放超标问题。此外水泥烟气脱硫剂能改善生料易烧性,从而降低煤耗。

[0081]

二、在c1-c2上升风管处添加脱硫剂对脱硫的影响

[0082]

实施例sc1-sc8和对比例da1说明c1-c2上升风管处添加脱硫剂对脱硫的影响。具体如表2所示。

[0083]

表2应用对比数据

[0084][0085][0086]

从表2可知,在水泥生产过程中的其他流程中,如c1-c2上升风管处,一样能起到脱硫及降低煤耗的作用,在生料库后面的工艺流程中加入脱硫剂,优点是见效快,小掺量的使用可以应急处理硫超标问题;但脱硫效果总体看比在生料磨中添加的情况略差,且没能发挥助磨提产作用。

[0087]

从表1-2可知,本公开提供的水泥烟气脱硫剂除了具有良好的脱硫效果,还能够起到提高产量及降低煤耗的作用。

[0088]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0089]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0090]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1