一种高效节能型零气耗热交换式吸干机的制作方法

1.本实用新型涉及一种吸干机,尤其是一种高效节能型零气耗热交换式吸干机。

背景技术:

2.目前市场上普遍的干燥机有高温进气和低温进气两种,既市场上常规为压缩热再生吸附式干燥机以及微热再生吸附式干燥机。

3.微热再生式吸干机低温进气要求进气温度≤45℃(实测露点≤38℃甚至更低),故压缩机压缩后产生的高温气体需降温后再进入干燥机,这一部分热量被白白的浪费,非常不节能;若在压缩机自身冷却做文章,那么压缩机至少要三级冷却,增加了压缩机的成本以及能耗。

4.压缩热高温进气要求进气温度≥110℃,为了得到更好的露点,有的场合进气温度还需更高,目前市场上分为有气耗压缩热再生吸附式干燥机和零气耗压缩热再生吸附式干燥机两种。有气耗压缩热再生吸附式干燥机虽然利用了这一部分压缩热量再生,但是它在冷吹的时候实际会消耗10%左右的成本气,同时若需低露点(<-40℃)的设备则还需加装电加热器,增加电耗不节能。

5.零气耗压缩热再生吸附式干燥机也利用了这一部分热量,但是它冷吹时用的是降温后的湿空气,冷吹效果不理想,所以做不到低露点。

6.其中专利号为:“2017202686999”,专利名称为“一种节能型零气耗热交换式吸干机”的中国实用新型专利提供了一种吸干机,该吸干机虽然很好的解决了上述提出的问题,但是不管是该吸干机还是市场上其他的吸干机,仍然没有对吸干机的能耗充分的利用,既目前吸干机仍有需要改进地方。

7.同时部分客户空压房都建在比较偏远的郊区,大部分都有员工需要住在员工宿舍,宿舍需要热水洗澡,为满足此项要求,在保证客户露点用气的要求,如何将吸干机上的能耗加以利用为员工提供热水,这也是现实中遇到的痛点。

技术实现要素:

8.本实用新型的目的就是解决现有技术中的问题,提出一种高效节能型零气耗热交换式吸干机,能够高效利用吸干机的热量,对吸干机的能耗充分的利用,同时可以为员工提供热水。

9.本实用新型解决其技术问题所采用的技术方案是:一种高效节能型零气耗热交换式吸干机,包括干燥塔a,干燥塔b,设置在干燥塔a和干燥塔b顶端,且设有压缩空气出口的上管系,及设置在干燥塔a和干燥塔b底端的下管系;所述上管系上连接有第一旁支管,该第一旁支管上依次设有调节阀、增压机、热交换器及电加热器,所述增压机与热交换器之间设有阀门k九;所述第一旁支管上还设有带有阀门k十的第二连接管,该第一连接管一端连接在阀门k九与增压机之间,其另一端连接在电加热器与上管系的连接管处;所述下管系上连接有第二旁支管,该第二旁支管上依次设有热能回收机组、第一分离器、冷却器及第二分离

器;所述第一旁支管与第二旁支管之间通过第二连接管相连接,该第二连接管设置在热交换与热能回收机组之间;所述热交换器处设置有高温压缩空气入口。

10.作为优选:所述上管系包括:两组并联的阀门,阀门k五、阀门k六为一组,阀门k七、阀门k八为一组;设置于阀门k五和阀门k六之间的压缩空气出气通道;所述第一旁支管一端连接于压缩空气出气通道上,其另一端连接在阀门k七和阀门k八之间。

11.作为优选:所述上管系包括:两组并联的阀门,阀门k一、阀门k二为一组,阀门k三、阀门k四为一组;所述第二旁支管一端连接于阀门k三和阀门k四之间,其另一端连接在阀门k一和阀门k二之间。

12.作为优选:所述热能回收机组输入端的冷却水温度为28-32℃,且该热能回收机组输出端设有温控阀。

13.采用上述技术方案,增加回收热水功能,热能回收机组采用28-32℃的普通冷却水,实现高温压缩空气然后进入热能机组进行初步降温,同时普通冷却水通过热交换后形热水,热能回收机组的温控阀根据设定温度输出热水供客户使用。

14.作为优选:所述冷却器输入端的冷冻水温度为7-12℃。

15.作为优选:所述干燥塔a和干燥塔b处分别设有温度探测器以及压力表;所述调节阀出口处设有第二压力表。

16.采用上述技术方案,通过压力表、第二压力表及温度探测器的设置可以更加有效的对干燥塔a和干燥塔b的情况进行了解。

17.作为优选:所述温度探测器分别设置在干燥塔a内底部或干燥塔a底部管道内,及干燥塔b内底部或干燥塔b底部管道内。

18.采用上述技术方案,在干燥塔内底部或干燥塔底部管道内加装温度探测器,实现智能化控制再生时间,减少总周期内加热再生时间,从而降低能耗。

19.作为优选:所述干燥塔a和干燥塔b外表面均包覆保温棉和铝皮。

20.采用上述技术方案,通过保温棉和铝皮增加保温效果,避免不必要的热量流失。从而节省大量的能量和缩短干燥剂再生时间

21.作为优选:所述第一分离器和第二分离器均为气液分离器,该气液分离器包括用于进行油水分离工作的分离室,开设于分离室上的空气进口和空气出口,垂直向下开设于分离室底部的排水口,该排水口处还安装有排水器,及设置于分离室内的过滤装置。

22.作为优选:所述过滤装置包括设置在分离室内、并依次分布的三个过滤丝网,及设置在相邻过滤丝网之间的挡板组件;所述挡板组件包括若干左右交叉布置、并向下倾斜的挡板。

23.采用上述技术方案,三个过滤丝网层叠,实现三重分水,使得气液分离的效果更好,同时在相邻的过滤丝网之间还设有挡板,通过该挡板的交叉设置增加空气的流通的距离能够更好在挡板上碰撞分离出液体,同时交叉设置的挡板使得空气以一定倾斜角的形式进入下一个过滤丝网,这样可以更好地通过过滤丝网去分离液体。

24.作为优选:所述空气进口处设有连接管,该连接管包括由宽至窄设置的管体及与管体连接的呈弧形设置的出管口。

25.采用上述技术方案,通过连接管的管体由宽至窄设置可以增加空气的流速,同时弧形设置的出管口可以使得空气在筒体能形成快速的旋风。

26.本实用新型的有益效果是:

27.1、采用热能回收机组和冷却器两者的二级冷却系统,同时增加回收热水功能,热能回收机组采用28-32℃的普通冷却水,二级采用7-12 ℃的冷冻水,降低进气的负荷,实现低露点的性能。

28.2、采用热能回收机组可以将回收用于冷却的28-32℃的普通冷却水,同时该普通冷却水被加热后被回收后可用于为员工提供热水,同时温控阀还可以根据设定温度输出热水供客户使用。实现高效节能。

29.3、本实用新型利用高温压缩空气的热量和再生气流进行换热,提高再生气的温度,降低了电加热器能耗;同时高温压缩空气的温度降低,降低了冷却系统能耗,提高了热量利用率,节约了能耗。

30.4、通过本实用新型中气液分离器结构可以更好地实现进行气液分离,且气液分离效果更好,进而使得整体的吸干机更加的高效节能。

附图说明

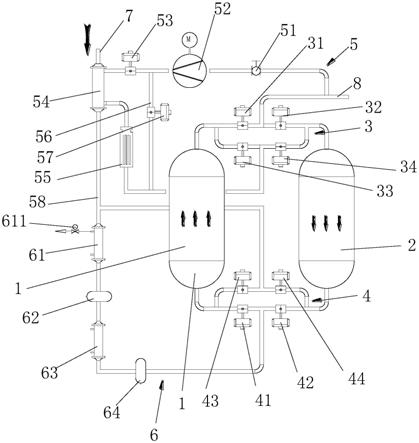

31.图1为本实用新型实施例的整体结构图;

32.图2为本实用新型实施例的气液分离器具体结构图。

33.图中,1干燥塔a、2干燥塔b、3上管系、31阀门k五、32阀门k六、33阀门k七、34阀门k八、4下管系、41阀门k一、42阀门k二、43阀门k三、44阀门k四、5第一旁支管、51调节阀、52增压机、53阀门k九、54热交换器、55电加热器、56第一连接管、57阀门k十、58第二连接管、6第二旁支管、61热能回收机组、611温控阀、62第一分离器、63冷却器、64第二分离器、7高温压缩空气入口、8压缩空气出气通道、9气液分离器、91分离室、92过滤丝网、93挡板、94防溢帽、95排水口、96排水器、97空气进口、971连接管、98空气出口。

具体实施方式

34.下面结合附图对本实用新型作进一步描述:

35.如图1-2所示,本实施例干燥塔a1,干燥塔b2,设置在干燥塔a1和干燥塔b2顶端,且设有压缩空气出口的上管系3,及设置在干燥塔a1和干燥塔b2底端的下管系4。

36.其中上管系3包括两组并联的阀门,阀门k五31、阀门k六32为一组,阀门k七33、阀门k八34为一组;阀门k五31和阀门k六32之间设置有压缩空气出气通道8。

37.其中下管系4包括两组并联的阀门,阀门k一41、阀门k二42为一组,阀门k三43、阀门k四44为一组。

38.其中上管系3处还设有第一旁支管5,该第一旁支管5一端连接于压缩空气出气通道8,其另一端连接于阀门k七33和阀门k八34之间;第一旁支管5上依次设有调节阀51、增压机52、热交换器54及电加热器55,增压机52与热交换器54之间设有阀门k九53;第一旁支管5上还设有带有阀门k十57的第一连接管56,第一连接管56一端连接在阀门k九53与增压机52之间,其另一端连接在电加热器55与上管系3之间第一旁支管5上;

39.其中下管系4上连接有第二旁支管6,该第二旁支管6上依次设有热能回收机组61、第一分离器62、冷却器63及第二分离器64;该第二旁支管6一端连接于阀门k三43和阀门k四44之间,其另一端连接在阀门k一41和阀门k二42之间。第一旁支管5与第二旁支管6之间通

过第二连接管58相连接,该第二连接管58两端分别连接热交换器54和热能回收机组61处。所述热交换器54处设置有高温压缩空气入口7。

40.其中热能回收机组61输入端的冷却水温度为28-32℃,且该热能回收机组61输出端设有温控阀611。

41.其中冷却器63输入端的冷冻水温度为7-12℃。

42.其中干燥塔a1和干燥塔b2处分别设有温度探测器以及压力表;调节阀51出口处设有第二压力表。

43.其中温度探测器分别设置在干燥塔a1内底部或干燥塔a1底部管道内,及干燥塔b2内底部或干燥塔b2底部管道内。

44.其中干燥塔a1和干燥塔b2外表面均包覆保温棉和铝皮。

45.其中第一分离器62和第二分离器64均为气液分离器9,该气液分离器9包括用于进行油水分离工作的分离室91,开设于分离室91上的空气进口97和空气出口98,垂直向下开设于分离室91底部的排水口95,该排水口95处还安装有排水器96,及设置于分离室91内的过滤装置。

46.其中过滤装置包括设置在分离室91内、并依次分布的三个过滤丝网92,及设置在相邻过滤丝网92之间的挡板93组件;所述挡板93组件包括若干左右交叉布置、并向下倾斜的挡板93。

47.其中空气进口97处设有连接管971,该连接管971包括由宽至窄设置的管体及与管体连接的呈弧形设置的出管口。

48.其中排水口95上端还设有用于放置分离出来的液体重新与空气结合的防溢帽94。

49.如图1所示,其流程流动路线为:

50.a塔吸附,b塔加热:

51.吸附阶段:高温压缩空气

→

热交换器54

→

热能回收机组61

→

第一分离器62

→

冷却器63

→

第二分离器64

→

阀门k一41

→

a塔吸附

→

阀门k五31

→

空气出口通道。

52.加热阶段:出口取20%的干燥气体

→

调节阀51

→

增压机52

→

阀门k九53

→

热交换器54

→

电加热器55(开)

→

阀门k八34

→

阀门k四44

→

热能回收机组61(与进气汇合)。

53.a塔吸附,b塔冷吹:

54.吸附阶段:高温压缩空气

→

热交换器54

→

热能回收机组61

→

第一分离器62

→

冷却器63

→

第二分离器64

→

阀门k一41

→

a塔吸附

→

阀门k五31

→

空气出口通道。

55.冷吹阶段:出口取20%的干燥气体

→

调节阀51

→

增压机52

→

阀门k十57

→

阀门k八34

→

b塔冷吹降温

→

阀门k四44

→

热能回收机组61(与进气汇合)。

56.具体的本实用新型工作流程如下:

57.a塔吸附,b塔加热:高温压缩空气由高温压缩空气入口7进入到热交换器54与增压机52出来的干压缩空气进行热交换,提高干压缩空气流的温度,降低高温压缩空气的温度;热交换后,高温压缩空气然后进入热能机组进行初步降温,热能回收机组61的温控阀611根据设定温度输出热水供客户使用,之后气体再进入水冷却器63进行深度降温,降温后到气液分离器9分离液态水,最后由阀门k一41到干燥塔a1进行干燥处理,处理后的干燥气体 (干压缩空气)由阀门k五31从干压缩空气出口排出。同时在干压缩空气出口取20%左右的干燥气体经过增压机52增压后进入到热交换器54和高温压缩空气进行热交换,热交换后干

压缩空气流温度升高,然后再经过电加热器55加温到180℃,再由阀门k八34去干燥塔b2内加热再生吸附剂,再生后的气体由干燥塔b2出来后由阀门k四44与主气流汇合到热能机组中,然后再到冷却器63中冷却,跟主气流一起往下走去吸附。

58.a塔吸附,b塔冷吹:高温压缩空气由高温压缩空气入口7进入到热交换器54与增压机52 出来的干压缩空气进行热交换,提高干压缩空气流的温度,降低高温压缩空气的温度;热交换后,高温压缩空气然后进入热能机组进行初步降温,热能回收机组61的温控阀611根据设定温度输出热水供客户使用,之后气体再进入水冷却器63进行深度降温,降温后到气液分离器9分离液态水,最后由阀门k一41到干燥塔a1进行干燥处理,处理后的干燥气体 (干压缩空气)由阀门k五31从干压缩空气出口排出。同时在干压缩空气出口取20%左右的干燥气体经过增压机52增压后到阀10到阀8再到b塔冷吹,冷吹后的气体由干燥塔b2出来后由阀门k四44与主气流汇合到热能机组中,然后再到冷却器63中冷却,跟主气流一起往下走去吸附。

59.下半周期进行工作状态的切换,b塔进行工作,a塔进行加热和冷吹。

60.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1