薄膜乳化设备的制作方法

1.本实用新型是涉及一种乳化设备,特别是涉及一种薄膜乳化设备。

背景技术:

2.乳化技术(emulsion)为将两种不互融的液体(或气体与液体)中的一种以0.2~50μm的细微粒颗粒型式散于另一种液体(或气体)中,于食品、化妆品、医药及工业上均被广泛的应用。其中具有低能耗及低剪切力特性的薄膜乳化法近年来受重视,其目的为以天然或合成的高分子材料把液体、固体甚至气体包裹,通过壁材的包覆提供心材与外界环境间的物理屏障,进而赋予心材原本没有的特性,且所获得的乳化液滴其包含粒径小、分布窄、稳定性高、质地均匀细致及输送特性佳等优势,同时因过程不产热,所以也不会破怀热敏感物质,用于挥发性香料时可有效延长产品货架期。

3.薄膜乳化的原理机制为乳化液的分散相流体在温和的制程条件下,经由孔隙大小一致的多孔膜管而进入另一边的连续相流体中,而连续相流体则需通过外力持续产生扰动才可将分散相流体从多孔膜管上不断刷下,目的在于使分散相流体以细小颗粒形式分布于连续相流体中,达到均匀乳化的效果。

4.目前已知的薄膜乳化设备中具有许多不同形式的机构外型设计,虽技术上具备诸多优势,但现有操作设备的设计仍存在许多问题,例如缺乏保温机制、连续相及分散相于制程中的压力比例的有效控制、多功能性及自动化模式的设计等,因此存在有人员操作失误造成损失及产品品质不佳的隐患。若能针对上述问题点进行改良设计,将可大幅降低人员操作失误造成的损失,并能使产品品质均一化。

技术实现要素:

5.有鉴于此,本实用新型的构想即在于提供一种薄膜乳化设备,其具有保温机制,能适用各种熔点的原料,并可借此控制乳化反应的效能。

6.本实用新型的另一构想在于提供一种薄膜乳化设备,其具有检测元件能即时检测薄膜乳化设备中连续相流体、分散相流体以及乳化液的即时状态,并可自动补偿以达到制程自动化的效果,提高乳化液产制效率和品质。

7.本实用新型的又一构想在于提供一种薄膜乳化设备,能于尚未泄料的状态下切换模式直接进行多重乳化反应,可简化现有制程程序。

8.本实用新型的再一构想在于提供一种薄膜乳化设备,其建构有自动化模式,可适当切换薄膜乳化设备的操作模式;结合连续相流体、分散相流体以及乳化液等即时状态的即时监控和自动补偿,可降低人为操作误差,提高乳化制程的一致性。

9.根据本实用新型的上述构想,提供一种薄膜乳化设备,其包括:连续相槽体以容纳连续相流体;分散相槽体以容纳分散相流体;薄膜乳化槽分别自该连续相槽体与该分散相槽体接收该连续相流体和该分散相流体,该薄膜乳化槽内设置有至少一个多孔膜管,分散相流体会从多孔膜管外侧通入内侧,并与该连续相流体于所述多孔膜管内侧混合以形成乳

化液;至少一个检测装置,分别耦接于该连续相槽体、该分散相槽体和该薄膜乳化槽或其间,以检测该连续相流体、该分散相流体与该乳化液中其中一个或多个的即时状态;连续相输送源,其与该连续相槽体和薄膜乳化槽体连通,该连续相输送源是回应该即时状态适时调节连续相溶液或已混合分散相溶液的乳化液的流速;分散相输送源,该分散相输送源是回应该即时状态适时调节分散相的流速,与连续相输送源互相搭配,以维持连续相溶液及分散相溶液的比例平衡;以及水浴设备,其与该连续相槽体、该分散相槽体和该薄膜乳化槽流体连通,该水浴设备回应该即时状态而提供水浴流体流通于该连续相槽体、该分散相槽体和该薄膜乳化槽间,以控制该连续相槽体、该分散相槽体和该薄膜乳化槽的各自温度。

10.根据上述构想,其中该连续相槽体、该分散相槽体与该薄膜乳化槽各自具有由内管和外管所形成的夹套式结构,其中该内管与该外管之间形成引流通道,该水浴流体系于该连续相槽体、该分散相槽体与该薄膜乳化槽的各自引流通道中流通,也可于各管路上外加引流通道,并进行连接。

11.根据上述构想,其中所述至少一个检测装置包括至少一个温度检测装置,设置于该连续相槽体、该分散相槽体、该薄膜乳化槽和该水浴设备中其中一个或多个上。

12.根据上述构想,其中所述至少一个检测装置包括分光光度计或工业相机,其设置于该薄膜乳化槽的下游处以检测该乳化液的即时浊度,借此监控该乳化液的即时乳化状态。

13.根据上述构想,所提供的薄膜乳化设备进一步包括连续相输送源以将该连续相流体自该连续相槽体泵送至该薄膜乳化槽,其中所述至少一个检测装置包括设置于该连续相槽体与该连续相输送源之间的第一流量检测装置、以及设置在该分散相槽体与该薄膜乳化槽之间的第二流量检测装置,以分别检测该连续相流体与该分散相流体的即时流量与流速。

14.根据上述构想,其中所述至少一个检测装置包括设置在该薄膜乳化槽的第一压力检测装置、以及设置在该薄膜乳化槽下游的第二压力检测装置,以分别检测该分散相流体和该连续相流体的即时流体压力。

15.根据上述构想,所提供的薄膜乳化设备进一步包括二次乳化回路,该二次乳化回路连接于该薄膜乳化槽以接收该乳化液并将该乳化液回送至该薄膜乳化槽中进行再次乳化。

16.根据上述构想,所提供的薄膜乳化设备进一步包括自动控制装置,与所述至少一个检测元件、连续相输送源、分散相输送源及水浴设备电性耦接,预设为手动模式时,可以建立操作参数资料库;而预设为自动模式时,设备将回应于该即时状态的接收而切换该薄膜乳化设备中的连续相输送源、分散相输送源或水浴设备至少一个设定参数,进行该连续相流体和该分散相流体的各自即时状态或温度的相应调整。

17.根据上述构想,其中该自动控制装置包括:处理器,其回应于该即时状态的接收而令该薄膜乳化设备于组件的操作参数上自动切换,并控制该连续相流体和该分散相流体的各自即时状态的相应调整;使用者界面装置,可依据需求进行手动及自动模式的设定,其对操作者显示该连续相流体、该分散相流体与该乳化液的该即时状态,并且供操作者进行对该薄膜乳化设备的操作控制;以及储存装置,其储存所接收的该连续相流体、该分散相流体与该乳化液的该即时状态,并储存有该薄膜乳化设备的该操作模式的相关程式指令。

附图说明

18.为能更进一步了解本实用新型的特征与技术内容,请参阅下述有关本实用新型实施例的详细说明及如说明书附图。惟所揭详细说明及如说明书附图仅提供参考与说明之用,并非用以对本实用新型加以限制;其中:

19.图1是方块图,说明本实用新型的薄膜乳化设备的示意配置及流程;

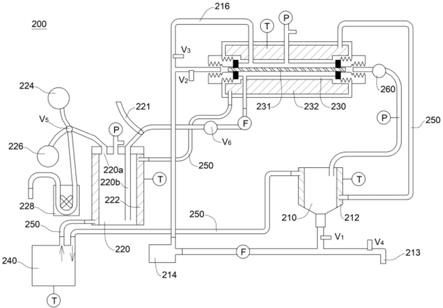

20.图2说明根据本实用新型实施例的薄膜乳化设备的具体配置图;及

21.图3是示意图,说明根据本实用新型实施例的薄膜乳化设备的使用者界面装置。

22.其中,附图标记:

23.100薄膜乳化设备

24.110连续相槽体

25.120分散相槽体

26.130薄膜乳化槽

27.140水浴设备

28.150自动控制装置

29.200薄膜乳化设备

30.210连续相槽体

31.212连续相引流通道

32.213出料口

33.214连续相输送源

34.216二次乳化回路

35.220分散相槽体

36.220a、220b通道

37.221入料分支通道

38.222引流通道

39.224分散相输送源(气压源)

40.226抽气装置

41.228分散相输送源(蠕动泵)

42.230薄膜乳化槽

43.231多孔膜管

44.232引流通道

45.240水浴设备

46.250连接引流通道

47.260乳化状态检测装置

48.90控制面板

49.f流量检测装置(流量计)

50.p压力检测装置(压力计)

51.t温度检测装置(温度计)

[0052]v1

、v2、v3、v4、v5、v6开关阀

具体实施方式

[0053]

下文是参照说明书附图、并且以示例实施例说明本实用新型的概念,在说明书附图或说明中,相似或相同的部分使用相同的元件符号;再者,说明书附图是为利于理解而绘制,说明书附图中各层的厚度与形状并非元件的实际尺寸或成比例关系。需特别注意的是,说明书附图中未示出、或说明书中未描述的元件,可为熟习本实用新型所属领域技术人员所知的形式。

[0054]

请参阅图1,其是方块图,说明本实用新型的薄膜乳化设备的示意配置及流程。如图1所示,本实用新型的薄膜乳化设备100主要包括彼此流体连通的连续相槽体110、分散相槽体120、薄膜乳化槽130和水浴设备140;以及包括与薄膜乳化设备100电性及信号耦接的自动控制装置150。

[0055]

在本实用新型的薄膜乳化设备100中,连续相槽体110用于容纳连续相流体,分散相槽体120用于容纳分散相流体,薄膜乳化槽130分别自连续相槽体110与分散相槽体120接收连续相流体和分散相流体(分别如箭头a1和a2所示);如熟习本实用新型技术人士所理解,薄膜乳化槽130内设置有至少一个多孔膜管,分散相流体即通过薄膜乳化槽130的所述多孔膜管并于其内与连续相流体混合而形成乳化液自薄膜乳化槽130排出(如箭头a3所示)。

[0056]

在本实用新型的薄膜乳化设备100中,自薄膜乳化槽130排出的乳化液在经浊度检测后输入至连续相槽体110,并视实际应用所需、依管路及阀门的配置与安排而继续泵送至薄膜乳化槽130进行再次反应(如箭头a2所示)、或自出料口排出(如箭头a4所示)。

[0057]

更甚者,在本实用新型的薄膜乳化设备100中,通过管路及阀门的配置及设计,可依应用所需调整所形成的乳化液的流向。根据本实用新型,薄膜乳化设备100另设有二次乳化回路(如箭头b所示),通过流量阀的调节令自薄膜乳化槽130排出的部分乳化液得通过二次乳化回路b再次进入薄膜乳化槽130中进行再次乳化。

[0058]

在本实用新型中,利用水浴设备140对彼此流体串联相通的分散相槽体120、薄膜乳化槽130和连续相流体110进行温度控制,若管路加设夹层式设计,则也能一起进行温度控制;换言之,如图1所示,水浴设备140提供的水浴流体可依序通过分散相槽体120、薄膜乳化槽130和连续相槽体110(如箭头c所示),以对其进行加热、冷却或持温等操作。如图所示,水浴流体最后回到水浴设备140供循环使用。

[0059]

在本实用新型中,与薄膜乳化设备100电性及信号耦接的自动控制装置150回应于连续相流体、分散相流体和乳化液的即时状态的接收进行连续相流体和分散相流体的各自即时状态的相应调整(例如、但不限于:温度、压力、流量、流速等),将于下文详细说明。

[0060]

请参阅图2,其说明了根据本实用新型实施例的薄膜乳化设备200的具体配置。如图2所示,本实用新型的薄膜乳化设备200包含连续相槽体210、分散相槽体220、薄膜乳化槽230、水浴设备240、以及复数个检测装置(下文说明)。连续相槽体210用以容纳连续相流体,分散相槽体220用以容纳分散相流体,薄膜乳化槽230用于接收连续相槽体210内的连续相流体与分散相槽体220内的分散相流体,薄膜乳化槽230内设置有多孔膜管231,连续相流体与分散相流体于多孔膜管231内混合以形成乳化液。

[0061]

在本实用新型的薄膜乳化设备200中,连续相槽体210、分散相槽体220和薄膜乳化槽230或其间系视应用所需而耦接有至少一个检测装置,例如、但不限于温度检测装置(t)、

压力检测装置(p)和乳化状态检测装置260(如分光光度计或工业相机),以分别检测连续相流体、分散相流体与乳化液中其中一个或多个的即时状态(例如、但不限于:温度、压力和浊度)。水浴设备240与连续相槽体210、分散相槽体220和薄膜乳化槽230流体连通,水浴设备240提供水浴流体流通于连续相槽体210、分散相槽体220和薄膜乳化槽230间(如图1中箭头c所示方向),以控制连续相槽体210、分散相槽体220和薄膜乳化槽230的各自温度,并能回应前述即时状态而自动进行温度调节。

[0062]

根据本实用新型实施例,薄膜乳化设备200还包含连续相输送源214,连续相输送源214抽取连续相槽体210内的连续相流体,并将连续相流体送入薄膜乳化槽230中供进行前述乳化反应。在本实用新型实施例中,连续相输送源214可为、但不限于沉水泵或平流泵,使连续相流体可以在输送管路中循环输送至薄膜乳化槽230(如图1中箭头a2所示方向)。

[0063]

根据本实用新型实施例,薄膜乳化设备200还包含分散相输送源,其抽取分散相槽体220内的分散相流体,并分散相流体送入薄膜乳化槽230中供进行前述乳化反应(如图1中箭头a1所示方向)。在本实用新型实施例中,分散相输送源可包括、但不限于蠕动泵228、气压源224、或二者的组合;当可理解,本实用新型所属领域技术人员可以依照不同的分散相流体性状及需求选择分散相输送源的类型和具体配置。

[0064]

在本实施例中,在分散相槽体220的上盖处设有压力检测装置p与卸压阀以及二个通道220a、220b,其中压力检测装置p可为、但不限于气压表。其中通道220a连接气压源224、抽气装置226及蠕动泵228,并于连通处有v5可进行切换;另一通道220b则延伸至接近分散相槽体220底部,当开启抽气装置226,可作为分散相流体输入通道,而开启气压源224或蠕动泵228,则作为分散相流体输出通道。

[0065]

在本实施例中,薄膜乳化槽230中的多孔膜管231两端以橡胶垫圈及迫紧块固定,迫紧块有开口可连通管路,分别作为薄膜乳化槽230的入口和出口。分散相流体进入薄膜乳化槽230后,在温和的制程条件下经由孔隙大小一致的多孔膜管231外侧挤入多孔膜管231内侧,而多孔膜管231内侧即为连续相流体循环通道,连续相流体则需通过外力持续产生扰动将刚挤入多孔膜管231内侧的分散相流体液滴从多孔膜管231上不断刷下,使分散相流体以细小颗粒形式分布于连续相流体中达到均匀乳化的效果。

[0066]

如图所示,在本实用新型的薄膜乳化设备200中,连续相槽体210、分散相槽体220、薄膜乳化槽230及连续相流体和分散相流体所流经的管路均具有夹套式结构的设计;换言之,连续相槽体210、分散相槽体220、薄膜乳化槽230及连续相流体和分散相流体所流经的管路各自具有由内管和外管,其中内管与外管之间形成引流通道。具体而言,连续相槽体210的内管与外管之间系形成引流通道212,分散相槽体220的内管与外管之间系形成引流通道222,薄膜乳化槽230的内管与外管之间系形成引流通道232,连续相流体和分散相流体所流经的管路的内管与外管之间系形成引流通道(图未示出),各引流通道212、222、232之间由连接引流管250所连接;在本实用新型实施例中,水浴设备240所提供的水浴流体依序经由连接引流管250而流通于分散相槽体220的引流通道222、薄膜乳化槽230的引流通道232、连续相槽体210的引流通道212,连续相流体和分散相流体所流经的管路的内管与外管之间系形成引流通道,并且回到水浴设备240中循环使用(即如图1中箭头c所示)。根据本实用新型,利用水浴流体在乳化制程中对连续相流体、分散相流体及乳化液进行冷却、加热与保温等作业,可使得薄膜乳化设备200内的连续相流体、分散相流体及乳化液的温度分布更

为均匀。又通过控制连续相槽体210的引流通道212、分散相槽体220的引流通道222、薄膜乳化槽230的引流通道232、连续相流体和分散相流体所流经的管路的引流通道、以及连接引流管250的流体路径,可避免作为热源或冷源的水浴流体以逐渐堆积的方式充满于夹套内部,造成冷点及热点的产生而影响乳化反应效果。另外,通过以水浴设备进行持温的机制,可以避免具有高熔点的连续相流体与分散相流体在乳化制程中因制程温度降低而发生固化导致堵塞。

[0067]

利用本实用新型的薄膜乳化设备200中的各式管路连接及开关阀的设置,可控制分散相流体、连续相流体和乳化液等的流向,以进行乳化、再次乳化、出料等作业的操控。具体说明如下:

[0068]

在乳化制程进行时,连续相输送源214(例如、但不限于沉水泵)抽取连续相槽体210中的连续相流体,并将连续相流体打入薄膜乳化槽230以进行乳化制程。详言之,当设置在连续相槽体210与薄膜乳化槽230之间的开关阀v1和可控制流量的开关阀v2呈开启状态,且二次乳化回路中可控制流量的开关阀v3关闭时,连续相槽体210内的连续相流体被泵送而流经管路进入薄膜乳化槽230(如图1中箭头a2所示)。连续相槽体210和连续相输送源214之间的管路上设有流量检测装置(例如流量计或流速计)f,以即时检测并调整泵送的连续相流体的流量和流速。同时,通过分散相输送源224或228的运作,分散相槽体220通过气压输送(当分散相输送源224为气压源时)、或是由蠕动泵推送(当分散相输送源228为蠕动泵时)、或是二者结合并且配合抽气装置226与开关阀v5的操作输送模式,将其内部的分散相流体经由注入通道输送至薄膜乳化槽230及其中的多孔膜管231管间空隙中,进以与连续相流体进行混合和乳化(如图1中箭头a1所示)。此外,在分散相槽体220与薄膜乳化槽230之间还可设有入料分支通道221、可二段控制流量的开关阀v6及流量检测装置(例如流量计)(f)等,令分散相流体慢慢挤入多孔膜管231中被连续相流体冲刷包覆以形成乳化液。

[0069]

上述乳化液自薄膜乳化槽230经管路输出至连续相槽体210(如图1中箭头a3所示)。在本实用新型实施例中,薄膜乳化槽230至连续相槽体210之间的管路上设置有检测元件以检测乳化液的即时状态。举例而言,在管路上设置乳化状态检测装置260(如分光光度计或工业相机)检测乳化液的浊度,进以确认乳化液的乳化程度;或设置有压力检测装置(压力计)p,检测流经管路的乳化液压力等。

[0070]

根据本实用新型实施例,连续相槽体210底部与出料口213相连,并利用开关阀v4的切换控制乳化液的出料(如图1中箭头a4所示)。

[0071]

在本实施例中,除温度检测装置t外,薄膜乳化槽230的外层也设有压力检测装置(压力计)p与泄气阀以检测及调整薄膜乳化槽230内的即时压力,俾利控制乳化制程的各式影响因素,其中压力检测装置p可为、但不限于油压表。

[0072]

根据本实用新型的构想,薄膜乳化设备200进一步设计有二次乳化回路216以供乳化液进行多重乳化。当乳化液(即连续相流体挟带分散相流体的颗粒)从薄膜乳化槽230流出后,通过可控制流量的开关阀v2、v3的调节,部分乳化液可经由二次乳化回路216回送至连续相槽体210,另一部分乳化液则行经原本通道冲刷包覆挤入多孔膜的乳化液,再次进行乳化,并持续进行后续循环至乳化液达到设定的乳化状态,乳化制程结束。具体而言,当一次乳化制程结束时,可视乳化液的即时状态选择关闭输送源及将乳化液送至出料口213进行出料,或是调整可控制流量的开关阀v2以限制原本通道的流量,并开启可控制流量的开关

阀v3并调整为适当通过流量,以开启二次乳化回路216,以对乳化液进行多重乳化。

[0073]

如前述说明,根据本实用新型的薄膜乳化设备在适当处设有检测装置,以即时检测设备内各流体和乳化液的各自即时状态。根据本实用新型实施例,膜乳化设备200的检测装置包括乳化状态检测装置260设置于薄膜乳化槽230的流体出口,以即时监测乳化液的乳化程度(即即时液体浊度)。在另一实施例中(图未示出),可设置乳化状态检测装置以分别即时监测连续相槽体210内的连续相流体与薄膜乳化槽230内的乳化液的乳化程度。根据本实用新型,乳化状态检测装置为分光光度计、也可以是工业相机。

[0074]

根据本实用新型,薄膜乳化设备200的检测装置包括流量检测装置f。如上述说明,在薄膜乳化设备200的连续相槽体210与连续相输送源214之间设有第一流量检测装置f,且在分散相槽体220与薄膜乳化槽230之间设有第二流量检测装置f,第一和第二流量检测装置分别检测连续相流体与分散相流体的即时流量与流速。根据本实用新型实施例,流量检测装置f可为流量计或流速计。

[0075]

此外,薄膜乳化设备200的检测装置包括压力检测装置p。如上述说明,在薄膜乳化槽230处设置有第一压力检测装置p,且在薄膜乳化槽230下游设置有第二压力检测装置p,以分别即时检测分散相流体和连续相流体的即时流体压力。在另一实施例中(图未示出),压力检测装置分别即时监测连续相槽体210内的连续相流体、分散相槽体220内的分散相流体与薄膜乳化槽230内的乳化液的压力。根据本实用新型实施例,压力检测装置p可以为气压表或油压表,并且配合卸压阀或是通过连续相输送源及分散相输送源的调控做即时的压力调整。

[0076]

薄膜乳化设备200的检测装置包括温度检测装置t,温度检测装置t可设置在各槽体处以分别即时监测连续相槽体210内的连续相流体、分散相槽体220内的分散相流体与薄膜乳化槽230内的乳化液的温度。

[0077]

根据本实用新型的薄膜乳化设备200还包括与其电性连接的自动控制装置150,其由处理器、使用者界面装置和储存装置所构成,可回应于前述针对连续相流体、分散相流体和乳化液所检测得到的温度、压力、浊度等即时状态,依流体种类而相应地切换薄膜乳化设备200的操作模式与各式操作参数,或根据检测装置检测到的乳化程度、流量、流速、压力和温度等数据以自动控制元件(图未示出)进行补偿。自动控制装置与所述至少一个检测元件、连续相输送源214、分散相输送源224或228及水浴设备240电性耦接,预设为手动模式时,可以建立操作参数资料库;而预设为自动模式时,设备将回应于即时状态的接收而切换薄膜乳化设备200中的连续相输送源214、分散相输送源224或228或水浴设备240至少一个设定参数,进行连续相流体和分散相流体的各自即时状态或温度的相应调整。

[0078]

详言之,根据本实用新型,薄膜乳化设备200的操作模式可分为自动模式及手动模式。在手动模式中,使用者须先如自行设定连续相流体及分散相流体的种类和黏度等信息,以利于后续的建档,并且数参数设定上可以设定个别设定连续相流体与分散相流体的流速和流量及制程温度等,也可直接设定连续相流体及分散相流体的压力比,通过流量检测装置p所得数据自动进行输送源的数参数补偿,可因应不同黏度的连续相流体及分散相流体及制程中连续相流体压力有所变动的情况,降低人为调校的误差。此模式于每次制程均会记錄表头及检测装置全程所记錄的数据和制程中数参数的调校时机,并经过分析建立模型。若有数参数修正需求,可直接开启此模型进行修改再另存成新模型或取代原有模型,并

于自动模式中可直接套用。

[0079]

图3是示意图,说明根据本实用新型实施例的薄膜乳化设备200的使用者界面装置(即控制面板)90,可依据需求进行手动及自动模式的设定。根据本实用新型实施例,控制面板90对操作者显示薄膜乳化设备200中各式检测装置所检测到的乳化程度、流量、流速、压力和温度等数据,并可供操作者进行手动调整连续相状态、分散相状态和乳化液状态如乳化程度、流量、流速、压力和温度。应当理解,图示控制面板90的显示内容仅为示意,但显示内容不限于此。

[0080]

综上所述,本实用新型的薄膜乳化设备具有持温及温控机制,能适用各种熔点的原料,并可借此控制乳化反应的效能;又利用检测元件能检测薄膜乳化设备中连续相流体、分散相流体以及乳化液的即时状态,并可自动补偿以达到制程自动化的效果。通过二次乳化回路的设计,本实用新型的薄膜乳化设备能于尚未泄料的状态下直接进行多重乳化反应,提高乳化液产制效率和品质;又因建构有自动化模式,可适当切换薄膜乳化设备的操作模式;结合连续相流体、分散相流体以及乳化液等即时状态的即时监控和自动补偿,可降低人为操作误差,提高乳化制程的一致性。

[0081]

需注意的是,本实用新型所提的前述实施例仅用于例示说明本实用新型,而非用于限制本实用新型的范围。熟习本实用新型所属领域技术人员对本实用新型所进行的诸般修饰和变化均不脱离本实用新型的精神与范畴。不同实施例中相同或相似的构件、或不同实施例中以相同元件符号表示的构件具有相同的物理或化学特性。此外,在适当的情况下,本实用新型的上述实施例可互相组合或替换,而非仅限于上文所描述的特定实施例。在实施例中所描述的特定构件与其他构件的连接关系也可应用于其他实施例中,其均落于本实用新型如附申请专利范围的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1