固相萃取装置的制作方法

1.本实用新型属于分析检测仪器技术领域,尤其涉及一种固相萃取装置。

背景技术:

2.固相萃取净化技术是利用固体吸附剂、液体试样中溶剂以及洗脱剂对目标化合物的作用力不同而达到分离试样中的目标化合物与干扰物,使试样得到净化的技术,净化后为提高目标化合物的浓度,一般需要对净化液进行浓缩。固相萃取作为样品前处理技术,在市场上已经得到了广泛的应用,并衍生出一系列商品化的产品,如装有各种填料的标准规格的固相萃取小柱、固相萃取膜、48孔板、96孔板、384孔板等。

3.利用固相萃取净化样品时,需要用到固相萃取装置,常见的固相萃取装置有半自动的和全自动的。其中半自动固相萃取装置通过外接真空泵在腔体内产生负压加速过柱效率,但是需要人工把样品及各种试剂(固相萃取柱的活化溶剂、平衡溶剂、淋洗、洗脱溶剂)添加到固相萃取柱上,效率低,且不利于自动化;全自动固相萃取装置的最大优势是整个样品净化过程中不用人为参加,仪器自动完成,它的基本流程为:仪器将液体样品加入到给内部装有吸附剂的萃取柱中,供压装置的气孔跟萃取柱密封结合,气体进入萃取柱,通过正压让目标化合物被吸附在吸附剂上,未被吸附的样品中的其它组分通过固相萃取柱;再选用适当强度溶剂淋洗固相萃取柱以冲去杂质;再选用适当的洗脱溶剂对固相萃取柱进行洗脱,目标化合物会从固相萃取柱中被洗脱出来形成试液。

4.然而,不管是采用半自动固相萃取装置还是全自动固相萃取装置处理样品,都采用了一定量的洗脱溶剂洗脱目标化合物,而为了提高目标化合物的浓度或者更换合适的上机溶剂,需要对洗脱后的试液进行浓缩处理,而目前的固相萃取装置都不具备浓缩功能,这无疑降低了工作效率。

5.因此,亟需一种固相萃取装置,以解决现有技术问题的不足。

技术实现要素:

6.为了解决上述问题,发明人通过在固相萃取装置的回收器的开口处设置具有进气道和引流道的盖体;当供压装置提供正压时,气流从进气道流入再从引流道流出,即供压装置中的气体从进气道进入回收器内,同时回收器中的试液蒸发产生蒸气,蒸气在气体的带动下再从引流道流出,从而将回收器中的试液进行浓缩;当供压装置提供负压时,气流从引流道流入再从进气道流出,即外界空气从引流道进入回收器中,同时回收器中的试液经蒸发产生蒸气,蒸气从进气道被吸出至供压装置,从而将回收器中的试液进行浓缩。

7.本实用新型提供了一种固相萃取装置,包括用于提供正压或负压的供压装置、净化装置及回收器,供压装置包括具有若干气孔的通气板,气孔与净化装置的进气口连通,净化装置的出液口可操作地与回收器的开口连通或断开,还包括可与开口相盖合或分离的盖体,盖体上设有进气道和引流道;当出液口与开口断开时,盖体与开口相盖合且气孔与进气道连通。

8.与现有技术相比,本实用新型的固相萃取装置还包括可与开口相盖合或分离的盖体,盖体上设有进气道和引流道;当净化装置将液体样品经净化后形成试液,为提高目标化合物在试液中的浓度,将净化装置的出液口与回收器的开口断开,将盖体盖合于回收器的开口上,并将供压装置的气孔与盖体上的进气道连通。当供压装置提供正压时,供压装置中的气体从进气道进入回收器内,回收器中的试液经蒸发产生蒸气,蒸气在气体的带动下再从引流道流出,从而将回收器中的试液进行浓缩;当供压装置提供负压时,外界空气从引流道进入回收器内,回收器中的试液蒸发产生蒸气,蒸气从进气道被吸出至负压装置中,从而将回收器中的试液进行浓缩。

9.较佳地,本实用新型还包括移动机构,通气板安装于移动机构上,移动机构用于驱动通气板沿上下方向移动。

10.较佳地,本实用新型的移动机构包括底板和驱动机构,底板的左右两端均固定安装有立柱,两个立柱之间固定安装有横板,通气板安装于横板的下方,驱动机构驱动横板沿着立柱上下移动。

11.较佳地,本实用新型的进气道的长度大于引流道的长度。该设置可延长气体吹扫的时间,进而加快试液挥发的速度,缩短浓缩的时间。

12.较佳地,本实用新型的进气道呈沿气流方向逐渐缩小的喇叭状。这可进一步地延长气体吹扫的时间较长,进而加快试液挥发的速度。

13.较佳地,本实用新型的供压装置还包括储气器,当供压装置提供正压时,储气器内的气体为空气或氮气,具体地,使用者可根据目标物质是否容易氧化而选择气体的种类,若是目标物质容易氧化,则选择氮气,氮气是一种无色无味,化学性质不活泼的气体,通过氮气吹扫,可以打破液体上空的气液平衡,可加快溶剂挥发的速度,从而提高目标化合物在试液中的浓度,而且采用一定纯度的氮气吹扫,可以隔绝空气,防止目标化合物的纯度,防止引入其他杂质。

14.较佳地,本实用新型的盖体上设有若干个引流道,这可加快试液的挥发速度。具体地,具有若干个引流道和若干个进气道的盖体的俯视图呈孔板形状。

15.较佳地,本实用新型还包括可操作盖体移动的机械手,采用机械手即可实现盖体与回收器相盖合或分离。

16.较佳地,本实用新型的引流道呈螺旋状,当供压装置提供负压时,外界空气以螺旋的涡流状被吸入至回收器中,这可带走更多的蒸气,进而加快试液的挥发速度。

17.较佳地,还包含用于对回收器进行加热的加热源。加热源可以提高回收器中试液蒸发的速率,从而加快浓缩速率。

18.较佳地,本实用新型的加热源为热风正压惰性气体系统。通过热风正压惰性气体系统一方面可以提高回收器中试液蒸发的速率,一方面还可以于回收盒附近形成洁净区,防止回收盒内液体受到外界污染。

附图说明

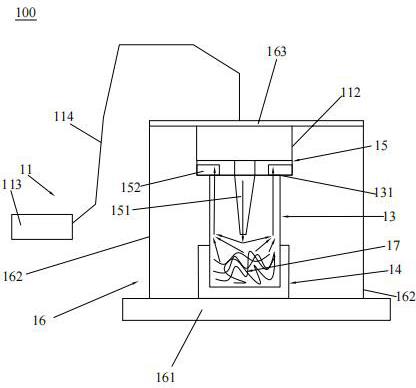

19.图1为本实用新型的固相萃取装置的结构示意图。

20.图2为图1中的气孔与进气道连通时的结构示意图。

21.图3为本实用新型的通气板的结构示意图。

22.图4为本实用新型的盖体的主视图。

23.图5为本实用新型的盖体的俯视图。

24.图6为本实用新型的盖体的另一实施例的俯视图。

具体实施方式

25.为详细说明本实用新型的技术内容、构造特征、实现的技术效果,以下结合具体实施例并配合附图详予说明。

26.请参看图1~图3,本实用新型提供了一种固相萃取装置100,包括用于提供正压或负压的供压装置11、净化装置12及回收器13,供压装置11包括具有若干气孔111的通气板112,气孔111与净化装置12的进气口121连通,净化装置12的出液口122与回收器13的开口131连通(如图1所示),净化装置12的出液口122与回收器13的开口131还可操作地与回收器13的开口131断开(如图2所示),固相萃取装置100还包括可与开口131相盖合或分离的盖体15,盖体15上设有进气道151和引流道152;当净化装置12将液体样品经净化后形成试液17,为提高目标化合物在试液17中的浓度,将净化装置12的出液口122与回收器13的开口131断开,将盖体15盖合于回收器13的开口131上,并将供压装置11的气孔111与盖体15上的进气道151连通,当供压装置11提供正压时,供压装置11中的气体从进气道151进入回收器13内,回收器13中的试液17蒸发产生蒸气,蒸气在气体的带动下再从引流道152流出(气流在回收器14中的流向如图2中箭头所示),可实现气体吹扫功能,从而将回收器13中的试液17进行浓缩;当供压装置11提供负压时,外界空气从引流道152进入回收器13内;回收器13中的试液17蒸发产生蒸气,蒸气从进气道151被吸出(气流在回收器14中的流向与图2中箭头所示的方向相反),从而将回收器13中的试液17进行浓缩。

27.请继续参看图1~图2,本实用新型的固相萃取装置100还包括移动机构16,通气板112安装于移动机构16上,移动机构16用于驱动通气板112沿上下方向移动。较佳地,本实用新型的移动机构16包括底板161和驱动机构(图中未示出),底板161的左右两端均固定安装有立柱162,两个立柱162之间固定安装有横板163,通气板112安装于横板163的下方,驱动机构驱动横板163沿着立柱162上下移动,进而使得通气板112上的气孔111与回收器13的开口131或净化装置12的进气口121实现密封性地连通。

28.具体地,请继续参看图1~图2,供压装置11还包括储气器113,储气器113与通气板112之间借由管道114连接,具体地,可通过阀门控制正压或负压的大小。本实用新型的固相萃取装置100还包括用于对回收器13进行加热的加热源14,加热源14可以提高回收器13中试液17蒸发的速率,从而加快浓缩速率。具体地,可采用图1~图2中所示的热水浴锅做为加热源14,也可采用电加热块做为加热源14。当然本实用新型的加热源14也可为热风正压惰性气体系统。更具体地,还包括可操作盖体15移动的机械手(图中未示出),采用机械手即可实现盖体15与回收器13相盖合或分离。

29.请参看图4~图5,本实用新型的进气道151的长度l1大于引流道152的长度l2,该设置可延长气体吹扫的时间,进而加快试液17挥发的速度,缩短浓缩的时间。为了进一步地加快试液17挥发的速度,进气道151呈沿气流方向逐渐缩小的喇叭状。具体地,本实用新型的盖体15上设有若干个引流道152,这可加快溶剂的挥发。具体地,具有若干个引流道152和若干个进气道151的盖体15的俯视图呈如图6所示的孔板状,如可呈96孔板或384孔板的形状。

更具体地,本实用新型的引流道152呈螺旋状(图中未示出),当供压装置11提供负压时,这使得外界空气以螺旋的涡流状被吸入至回收器13中,可带走更多的蒸气,进而加快试液17的挥发速度。

30.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1