一种高塔熔体高磷复合肥的造粒系统的制作方法

1.本实用新型涉及肥料生产技术领域,具体是涉及了一种高塔熔体高磷复合肥的造粒系统。

背景技术:

2.高塔熔体造粒的复合肥工艺以颗粒圆润,色泽鲜艳,养分均匀,溶解迅速,成本低,产量产能比高,节省能源,在我国复合肥料行业被广泛应用。

3.目前,我国高塔熔体造粒复合肥的产能达到近1500万吨,成为全球最大的高塔复合肥料生产国,产销量超过1000万吨,占据了我国复合肥料产销量的近50%份额,而且,由于该工艺先进,投资回报率高,近几年国内复合肥行业的生产企业正在积极建设新的高塔复合肥项目,预计,我国的高塔熔体造粒复合肥的产能在未来几年将达到或超过2000万吨。

4.但是,目前我国的高塔熔体造粒复合肥的产品配方是高氮复合肥为主,由于高塔熔体造粒复合肥是由尿素熔融形成的尿液,再与磷酸铵,氯化钾,硫酸钾制成料浆后的造粒技术,由于磷酸铵盐具有粘性,且不易与尿液融合,高塔工艺制造高磷配方复合肥就成为整个高塔复合肥行业的一个难题,也制约了高塔复合肥料在各种作物的应用,有很多的作物需要高磷配方的肥料,高塔熔体造粒工艺不能解决。

技术实现要素:

5.本实用新型为了解决上述问题,提供了一种高塔熔体高磷复合肥的造粒系统,运行稳定,工作效率高,有效满足高磷、高钾配方的复合肥生产需求。

6.本实用新型采用的技术方案是,提供了一种高塔熔体高磷复合肥的造粒系统,包括依次设置的熔融装置、一级混合装置、二级混合装置和造粒装置,还包括设置在一级混合装置和二级混合装置之间的一次球磨装置、设置在二级混合装置和造粒装置之间的乳化装置以及设置在二级混合装置和乳化装置之间的二级球磨装置,所述熔融装置、一级混合装置、一次球磨装置、二级混合装置、二次球磨装置和乳化装置和造粒装置呈由高到低的阶梯式布置。

7.所述乳化装置包括乳化电机、传动轴、带有进料口和出料口的乳化壳体、设置在乳化壳体内乳化定筒和设置在乳化定筒内的乳化转筒,传动轴一端借助联轴器与乳化电机传动连接、另一端穿过乳化壳体、乳化定筒并与乳化转筒传动连接,所述进料口设置于乳化壳体外侧,出料口设置于乳化壳体下端,所述乳化定筒呈桶状结构且开口朝向进料口设置,所述乳化转筒呈筒状框架结构并借助乳化电机驱动具有转动的自由度。

8.所述乳化转筒包括对应设置且带有轴孔的第一固定盘和第二固定盘、设置在第一固定盘和第二固定盘之间的条板,所述第一固定盘上设置有多个通孔且朝向进料口设置,所述条板沿第一固定盘和第二固定盘相对的一面的边沿圆形阵列式设置,条板外侧为弧面且与第一固定盘和第二固定盘的外周为同一平面;

9.所述乳化定筒外周面上设置有多个通孔,乳化定筒朝向进料口一端的开口大于进

料口直径。

10.所述乳化壳体和乳化电机之间设置有润滑结构,所述乳化壳体与传动轴之间设置有密封结构,所述润滑结构包括填充有润滑油的润滑筒体和设置在润滑筒体两端的轴座,所述润滑筒体借助轴座封堵且传动轴借助轴座穿过润滑筒体内腔;

11.所述密封结构包括密封筒、设置在密封筒内的密封填料以及用于封堵密封筒的密封盘,所述密封筒设置于乳化壳体的轴孔上且传动轴由密封筒内穿过,密封填料设置于密封筒与传动轴之间,所述密封盘与密封筒相对的一面设置有环形凸台且凸台嵌入密封筒与传动轴之间并与密封填料顶紧。

12.所述二次球磨装置包括支架、二次球磨传动轴、设置在支架上端的二次球磨电机、设置在支架下端的二次球磨壳体、设置在二次球磨壳体内的二次球磨转筒和设置在二次球磨转筒内的二次研磨球,所述二次球磨传动轴一端借助联轴器与二次球磨电机传动连接、另一端向下穿过二次球磨壳体与二次球磨转筒传动连接,所述二次球磨壳体一侧设置有进料口、另一侧设置有出料口,所述二次球磨转筒上端与二次球磨传动轴传动连接、下端设置有转轴并与二次球磨壳体底部转动连接。

13.所述出料口的高度高于进料口,所述进料口上设置有二次球磨进料管且二次球磨进料管外端向上倾斜设置,所述出料口设置有二次球磨出料管且二次球磨出料管外侧向下倾斜设置,所述二次研磨球包括大球、中球和小球,大球直径大于中球且大球数量小于中球,所述中球直径大于小球且中球数量小于小球,小球直径大于转筒上的通孔直径。

14.所述支架包括上板、中部带有通孔的中板、竖立设置在中板上端面和/ 或下端面上的三角板、设置在中板下端的立柱和设置在中板上的支撑柱,所述支撑柱上端与上板固定、下端穿过中板向下与二次球磨壳体上端固定,所述支撑柱和三角板围绕中板的通孔阵列设置,所述三角板为直角三角形结构且三角板内侧的直角边与支撑柱外侧固定、下端的直角边与中板固定,所述上板上端固定有二次球磨电机,二次球磨电机输出端竖向穿过上板、中板并与二次球磨壳体传动连接,所述立柱设置于中板下端且位于支撑柱和二次球磨壳体外侧。

15.所述一次球磨装置包括固定架、设置在固定架上端的一次球磨电机、一次球磨传动轴、设置在固定架下端的一次球磨壳体、设置在一次球磨壳体内的一次球磨转筒和设置在一次球磨转筒内的球磨搅拌桨,所述一次球磨传动轴一端穿过一次球磨壳体伸入一次球磨转筒内其外周设置有一次球磨桨叶、另一端向上延伸并借助联轴器与一次球磨电机输出端传动连接,所述一次球磨壳体一侧设置有进料口且进料口上连接有倾斜向上设置有一次球磨进料管、下端设置有出料口,所述一次球磨桨叶呈环形板状结构且一次球磨桨叶之间设置有一次研磨球,所述一次球磨桨叶设置有多组且由上之下相邻一次球磨桨叶之间的一次研磨球直径逐层递减。

16.所述熔融装置包括熔融壳体、设置在熔融壳体上端的熔融电机、设置在熔融壳体内的熔融搅拌桨、设置在熔融壳体外周上的第一熔融加热盘管和设置在熔融壳体内的第二熔融加热盘管,所述熔融壳体上端设置有进料口、一侧的上部设置有出料口,所述熔融搅拌桨包括传动轴和设置在传动轴上的熔融桨叶,所述熔融桨叶为由上至下依次设置在传动轴上的三叶式搅拌桨叶和单/双螺带式搅拌桨叶,传动轴上端伸出熔融壳体外并与熔融电机传动连接,所述第一熔融加热盘管呈螺旋式缠绕于熔融壳体外周上,所述第二熔融加热盘

管为多层盘管并设置在搅拌桨和熔融壳体内壁之间且设置有过滤网。

17.所述一级混合装置包括一级混合壳体、设置在一级混合壳体上端的一级混合电机、设置在一级混合壳体外周上的第一混合加热盘管、设置在一级混合壳体内的第二混合加热盘管和设置在一级混合壳体内的一级混合搅拌桨,所述一级混合壳体上端设置有进料口、一侧上部设置有出料口,所述第一混合加热盘管呈螺旋式缠绕于一级混合壳体外周上,所述一级混合搅拌桨包括传动轴和设置在传动轴上的一级混合桨叶,所述一级混合桨叶为单/双螺带式搅拌桨叶,所述第二混合加热盘管为多层螺旋盘管结构,第二混合加热盘管设置于一级混合桨叶与一级混合壳体内壁之间且设置有过滤网,所述二级混合装置与一级混合装置结构相同。

18.本实用新型的有益效果是:

19.1、本实用新型在一级混合装置与二级混合装置之间增加了一次球磨装置,对经一级混合装置混合后的浆液进行球磨,增加浆液的混合均匀性和细度,在二级混合装置和造粒机之间增加二次球磨装置和乳化剂,二次球磨装置将经二级混合装置混合后的浆液进行二次球磨,再次增加浆液的混合均匀性和细度,在经乳化装置进行乳化,进一步增加浆液的均匀性和细度,显著提高了经造粒装置造粒后的肥料颗粒的强度和均匀性。

20.2、乳化装置中通过密封结构对传动轴和乳化壳体进行密封,有效防止渗漏,通过润滑结构对传动轴进行润滑和冷却,减少传动轴的磨损,增加使用寿命,在乳化壳体内增加乳化定筒作为定子,定子的外周和前端均有通孔,用于浆液的进出,乳化转筒为框架式结构的转子,乳化转筒的条板在转动时能够对浆液进行快速切削,充分对浆液进行磨削和搅拌,增加加工效率,同时根据条板的设置的数量以及转速的调节,可以有效调整乳化的细度,使用灵活,乳化细度高,乳化转筒与乳化定筒之间的距离进一步可以调控乳化细度,条板外侧面为弧面并与第一固定盘、第二固定盘外周为同一平面,减少转子在转动时的阻力,以便于提高转速的上限,在实际加工时,显著提高了加工效率和乳化细度。

21.3、二次球磨装置为立式结构,立柱用于固定在地面或平台上,相比传统的卧式的球磨机构,运行更加稳定,支架用于支撑和固定二次球磨电机以及用于固定整体结构,进一步增加运行稳定性,二次球磨转筒上、下端有传动轴和转轴进行限位和支撑,进一步提高转动时的稳定性,二次球磨转筒内有不用大小的二次研磨球,提高了球磨效率和细度。

22.4、一次球磨装置为立式结构,倾斜设置的一次球磨进料管方便进料,多层一次研磨桨叶及之间直径逐层递减的一次研磨球,对浆液进行逐步搅拌、研磨,保证了浆液的均匀性和细度,而且细度为逐层增加,减少一次球磨装置的磨损程度和球磨压力。

23.5、熔融装置的双重加热盘管进行双向加热,加热效率高,熔融壳体外的第一熔融加热盘管能够对熔融壳体进行加热,避免物料进入熔融壳体内时靠近熔融壳体的部分物料熔融效率低甚至无法完全熔融的问题,容易造成颗粒半熔融状态而粘连至熔融壳体上,第二熔融加热盘管为多层螺旋盘管,当物料进入熔融壳体落至第二熔融加热盘管上,经加热融化变成浆液,浆液由过滤网过滤后进入搅拌桨附近,熔融桨叶采用双桨叶,上部为三叶式搅拌桨叶,下部为单/双螺带式搅拌桨叶,单/双螺带式搅拌桨叶对浆液进行竖向切削并将浆液提升和搅拌,三叶式搅拌桨叶对浆液进行横向切削,经过三叶式搅拌桨叶后由熔融壳体外侧上部的出料口出料,保证了浆液的均匀度和细度以及加工效率。

24.6、在一级混合装置中加入新的物料并与浆液进行混合搅拌,第一混合加热盘管对

一级混合壳体进行加热,避免新加入的物料进入一级混合壳体内时靠近一级混合壳体的部分物料熔融效率低甚至无法完全熔融的问题,新加入的物料熔融后经过滤网进入一级混合桨叶附近,一级混合桨叶为单/ 双螺带式搅拌桨叶,对浆液进行搅拌、切削和提升,保证了浆液的混合均匀性和细度,浆液随着一级混合桨叶的提升作用由一级混合壳体一侧上部的出料口出料。

25.7、一次球磨装置、二次球磨装置、乳化装置,逐级将浆液进行搅拌和细化,每个装置的运行时间30s左右,浆液均匀性和细度显著增加,而加工时间只增加了不到两分钟,若只增加一个研磨设备,则加工时间和加工精度难以同时满足,本系统有效满足优质肥料的生产需求,加工后的浆液进行造粒后,颗粒强度高,表面圆润光滑,颗粒颜色深浅一致。

附图说明

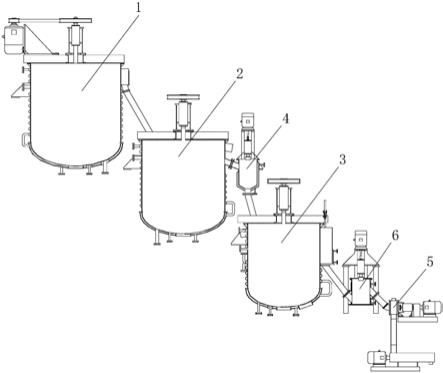

26.图1是本实用新型的结构示意图;

27.图2是乳化装置结构示意图;

28.图3是图2中a的放大图;

29.图4是乳化转筒结构示意图;

30.图5是乳化定筒结构示意图;

31.图6是二次球磨装置结构示意图;

32.图7是一次球磨装置结构示意图;

33.图8是熔融装置结构示意图;

34.图9是一级混合装置示意图。

35.附图中,1、熔融装置,2、一级混合装置,3、二级混合装置,4、一次球磨装置,5、乳化装置,6、二次球磨装置,7、乳化电机,8、乳化壳体,9、乳化定筒,10、乳化转筒,11、第一固定盘,12、第二固定盘,13、条板,14、润滑筒体,15、密封筒,16、密封填料,17、密封盘,18、凸台,19、支架,20、二次球磨电机,21、二次球磨壳体,22、二次球磨转筒,23、二次研磨球,24、二次球磨进料管,25、二次球磨出料管,26、上板,27、中板,28、三角板,29、立柱,30、支撑柱,31、固定架,32、一次球磨电机,33、一次球磨壳体,34、一次球磨转筒,35、一次球磨桨叶,36、一次研磨球,37、熔融壳体,38、熔融电机,39、第一熔融加热盘管,40、第二熔融加热盘管,41、熔融桨叶,42、一级混合壳体,43、一级混合电机,44、第一混合加热盘管,45、第二混合加热盘管,46、一级混合桨叶。

具体实施方式

36.如图1-9所示,本实用新型提供了一种高塔熔体高磷复合肥的造粒系统,包括依次设置的熔融装置1、一级混合装置2、二级混合装置3和造粒装置,还包括设置在一级混合装置2和二级混合装置3之间的一次球磨装置4、设置在二级混合装置3和造粒装置之间的乳化装置5以及设置在二级混合装置3和乳化装置5之间的二级球磨装置,所述熔融装置1、一级混合装置2、一次球磨装置4、二级混合装置3、二次球磨装置6和乳化装置5 和造粒装置呈由高到低的阶梯式布置。

37.在一次混合装置2和二次混合装置3加工时,会额外添加其他物料进行搭配,一次球磨装置4对一级混合装置2后的物料浆液进行加工,提高其均匀性和细度,二次球磨装置6

对二级混合装置3后的桨料进行加工,提高其均匀性和细度,乳化装置5对物料浆液进一步进行细化,均匀性进一步提高,物料浆液经造粒装置造粒后,颗粒强度显著高,表面圆润光滑,颗粒颜色深浅一致,颗粒大小差距较小。

38.如图2-3所示,所述乳化装置5包括乳化电机7、传动轴、带有进料口和出料口的乳化壳体8、设置在乳化壳体8内乳化定筒9和设置在乳化定筒 9内的乳化转筒10,传动轴一端借助联轴器与乳化电机7传动连接、另一端穿过乳化壳体8、乳化定筒9并与乳化转筒10传动连接,所述进料口设置于乳化壳体8外侧,出料口设置于乳化壳体8下端,所述乳化定筒9呈桶状结构且开口朝向进料口设置,所述乳化转筒10呈筒状框架结构并借助乳化电机7驱动具有转动的自由度。

39.乳化电机7通过传动轴带动乳化转筒10进行转动,乳化转筒10高速旋转,料桨受到离心力的作用沿着乳化定筒9和乳化转筒10之间进行旋转,乳化定筒9和乳化转筒10对浆液进行充分的磨削,呈筒状框架结构的乳化转筒10对浆液进行切削。

40.如图4-5所示,所述乳化转筒10包括对应设置且带有轴孔的第一固定盘11和第二固定盘12、设置在第一固定盘11和第二固定盘12之间的条板 13,所述第一固定盘11上设置有多个通孔且朝向进料口设置,所述条板13 沿第一固定盘11和第二固定盘12相对的一面的边沿圆形阵列式设置,条板13外侧为弧面且与第一固定盘11和第二固定盘12的外周为同一平面;

41.所述乳化定筒9外周面上设置有多个通孔,乳化定筒9朝向进料口一端的开口大于进料口直径。

42.浆液由进料口进入,其中部分浆液通过第一固定盘11上的壳体进入乳化转筒10内,另外的部分浆液流入乳化定筒9和乳化转筒10之间,随着乳化转筒10的高速旋转,两部分浆液相互混合,并同时受到乳化定筒9和乳化转筒10的磨削,和条板13的切削,而且部分浆液受到离心力的作用下由乳化定筒9的通孔向外抛出撞击至乳化壳体8上后回落至乳化定筒9 和乳化转筒10之间进行再次混合和磨削,本结构效率高、细度高,加工所需时间短。

43.如图2-3所示,所述乳化壳体8和乳化电机7之间设置有润滑结构,所述乳化壳体8与传动轴之间设置有密封结构,所述润滑结构包括填充有润滑油的润滑筒体14和设置在润滑筒体14两端的轴座,所述润滑筒体14 借助轴座封堵且传动轴借助轴座穿过润滑筒体14内腔;润滑结构能够有效对传动轴9进行润滑,同时可以起到冷却降温的作用。

44.所述密封结构包括密封筒15、设置在密封筒15内的密封填料16以及用于封堵密封筒15的密封盘17,所述密封筒15设置于乳化壳体8的轴孔上且传动轴由密封筒15内穿过,密封填料16设置于密封筒15与传动轴之间,所述密封盘17与密封筒15相对的一面设置有环形凸台18且凸台18 嵌入密封筒15与传动轴之间并与密封填料16顶紧。

45.密封筒15的内径大于乳化壳体8上轴孔的内径,密封筒15的一端固定于乳化壳体8上并将轴孔罩住,在传动轴插入后嵌入密封填料16并用密封盘17进行封堵,密封盘17的凸台18将嵌入密封筒15内顶紧密封填料 16,实现有效密封,同时,密封填料16在长时间使用后会出现磨损,导致密封效果降低,只需要拆装密封盘17就可进行更换和维护,非常方便。

46.如图6所示,所述二次球磨装置6包括支架19、二次球磨传动轴、设置在支架19上端的二次球磨电机20、设置在支架19下端的二次球磨壳体 21、设置在二次球磨壳体21内的二次球磨转筒22和设置在二次球磨转筒 22内的二次研磨球23,所述二次球磨传动轴一端借

助联轴器与二次球磨电机20传动连接、另一端向下穿过二次球磨壳体21与二次球磨转筒22传动连接,所述二次球磨壳体21一侧设置有进料口、另一侧设置有出料口,所述二次球磨转筒22上端与二次球磨传动轴传动连接、下端设置有转轴并与二次球磨壳体21底部转动连接。

47.二次球磨装置6为立式结构,二次球磨电机20通过二次球磨传动轴驱动二次球磨转筒22进行高速,二次研磨球23随着二次球磨转筒22的转动产生的离心力沿二次球磨转筒22内壁旋转向上运动,运动到一定的高度后由于自身重力向下掉落,以此循环,二次研磨球23彼此的碰撞、与二次球磨转筒22内壁的摩擦均可以对物料料桨进行磨削,二次球磨转筒22上端借助二次球磨传动轴传动和限位、下端借助转轴传动和限位,运行稳定,二次球磨转筒22内避免了贯穿式传动轴造成的妨碍,本结构球磨效率高,运行稳定性强。

48.如图6所示,所述出料口的高度高于进料口,所述进料口上设置有二次球磨进料管24且二次球磨进料管24外端向上倾斜设置,所述出料口设置有二次球磨出料管25且二次球磨出料管25外侧向下倾斜设置,所述二次研磨球23包括大球、中球和小球,大球直径大于中球且大球数量小于中球,所述中球直径大于小球且中球数量小于小球,小球直径大于转筒上的通孔直径。

49.倾斜向上的二次球磨进料管24方便物料浆液的进入,物料浆液随着二次球磨转筒22的转动受到离心力的影响沿二次球磨壳体21内壁向上运动,并借助进料口由二次球磨出料管25出料,倾斜向下的二次球磨出料管25 能够方便出料,采用不同大小的二次研磨球23,大球能量高对大物料作用强,小球填充于大球空隙间,对于细度不同的物料对应作用,提升研磨效率和研磨效果,而只用小球,显然会发生能量太小而效率低下的情况,只用大球,大球虽然能量大,但同质量同时间内作用次数更少。

50.如图6所示,所述支架19包括上板26、中部带有通孔的中板27、竖立设置在中板27上端面和/或下端面上的三角板28、设置在中板27下端的立柱29和设置在中板27上的支撑柱30,所述支撑柱30上端与上板26固定、下端穿过中板27向下与二次球磨壳体21上端固定,所述支撑柱30和三角板28围绕中板27的通孔阵列设置,所述三角板28为直角三角形结构且三角板28内侧的直角边与支撑柱30外侧固定、下端的直角边与中板27 固定,所述上板26上端固定有二次球磨电机20,二次球磨电机20输出端竖向穿过上板26、中板27并与二次球磨壳体21传动连接,所述立柱29 设置于中板27下端且位于支撑柱30和二次球磨壳体21外侧。

51.上板26用于固定二次球磨电机20,中板27作为固定整体结构的受力点,三角板28进一步加强中板27的强度和承重和受力能力,支撑柱30用于对上板26起到支撑以及连接上板26和二次球磨壳体21,立柱29底部固定在地面或者平台上,上端顶柱中板27,用于将整个结构撑起,使二次球磨壳体21悬于地面,形成立式结构,直接将二次球磨壳体21直接固定在地面或平台上,则震动会直接作用与地面或平台上,对地面和平台造成损坏,而多个立柱29则会分担传递的震动,降低震动的作用力。

52.如图7所示,所述一次球磨装置4包括固定架31、设置在固定架31 上端的一次球磨电机32、一次球磨传动轴、设置在固定架31下端的一次球磨壳体33、设置在一次球磨壳体33内的一次球磨转筒34和设置在一次球磨转筒34内的球磨搅拌桨,所述一次球磨传动轴一端穿过一次球磨壳体33 伸入一次球磨转筒34内其外周设置有一次球磨桨叶35、另一端向上延伸并借助联轴器与一次球磨电机32输出端传动连接,所述一次球磨壳体33一侧设置有进

料口且进料口上连接有倾斜向上设置有一次球磨进料管、下端设置有出料口,所述一次球磨桨叶35呈环形板状结构且一次球磨桨叶35 之间设置有一次研磨球36,所述一次球磨桨叶35设置有多组且由上之下相邻一次球磨桨叶35之间的一次研磨球36直径逐层递减。

53.本装置为立式结构,一次球磨电机32带动一次球磨转筒34和一次球磨桨叶35转动,一次球磨转筒34内的一次研磨球36进行旋转、碰撞,实现对物料浆液的球磨,一次研磨球36借助一次球磨桨叶35进行分隔为多层,由上至下每次的一次研磨球36的直径逐层降低,每层一次研磨球36 对物料浆液的球磨细度逐渐增加,一次球磨桨叶35上设置有个通孔,方便物料浆液进出,而且物料浆液受到一次研磨球36的冲撞后会有部分物料浆液由一次球磨桨叶35上的通孔向上抛起再回落,而且通孔能够增加一次研磨球36的碰撞力度,提高了物料料桨的混合均匀性和细度,增加球磨效率。

54.如图8所示,所述熔融装置1包括熔融壳体37、设置在熔融壳体37 上端的熔融电机38、设置在熔融壳体37内的熔融搅拌桨、设置在熔融壳体 37外周上的第一熔融加热盘管39和设置在熔融壳体37内的第二熔融加热盘管40,所述熔融壳体37上端设置有进料口、一侧的上部设置有出料口,所述熔融搅拌桨包括传动轴和设置在传动轴上的熔融桨叶41,所述熔融桨叶41为由上至下依次设置在传动轴上的三叶式搅拌桨叶和单/双螺带式搅拌桨叶,传动轴上端伸出熔融壳体37外并与熔融电机38传动连接,所述第一熔融加热盘管39呈螺旋式缠绕于熔融壳体37外周上,所述第二熔融加热盘管40为多层盘管并设置在搅拌桨和熔融壳体37内壁之间且设置有过滤网。

55.第一熔融加热盘管39对熔融壳体37进行加热,保证熔融壳体37同样处于高温状态,避免物料进入熔融壳体37内时靠近熔融壳体37的部分物料熔融效率低甚至无法完全熔融的问题,容易造成颗粒半熔融状态而粘连至熔融壳体37上,第二熔融加热盘管40在熔融壳体37内进行加热,对物料进行熔融,物料经过高温熔融为浆液并由过滤网过滤后进入搅拌桨附近,熔融桨叶41采用双桨叶,上部为三叶式搅拌桨叶,下部为单/双螺带式搅拌桨叶,单/双螺带式搅拌桨叶对浆液进行竖向切削并将浆液提升和搅拌,三叶式搅拌桨叶对浆液进行横向切削,经过三叶式搅拌桨叶后由熔融壳体 37外侧上部的出料口出料,保证了浆液的均匀度和细度以及加工效率。

56.如图9所示,所述一级混合装置2包括一级混合壳体42、设置在一级混合壳体42上端的一级混合电机43、设置在一级混合壳体42外周上的第一混合加热盘管44、设置在一级混合壳体42内的第二混合加热盘管45和设置在一级混合壳体42内的一级混合搅拌桨,所述一级混合壳体42上端设置有进料口、一侧上部设置有出料口,所述第一混合加热盘管44呈螺旋式缠绕于一级混合壳体42外周上,所述一级混合搅拌桨包括传动轴和设置在传动轴上的一级混合桨叶46,所述一级混合桨叶46为单/双螺带式搅拌桨叶,所述第二混合加热盘管45为多层螺旋盘管结构,第二混合加热盘管 45设置于一级混合桨叶46与一级混合壳体42内壁之间且设置有过滤网,所述二级混合装置3与一级混合装置2结构相同。

57.在一级混合装置中加入新的物料并与熔融后的物料浆液进行混合搅拌,第一混合加热盘管44对一级混合壳体42进行加热,避免新加入的物料进入一级混合壳体42内时靠近一级混合壳体42的部分物料熔融效率低甚至无法完全熔融的问题,新加入的物料熔融后经过滤网进入一级混合搅拌桨附近,一级混合桨叶46为单/双螺带式搅拌桨叶,对物料浆液进行搅拌、切削和提升,保证了浆液的混合均匀性和细度,浆液随着一级混合桨叶46 的提升

作用由一级混合壳体42一侧上部的出料口出料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1