一种常温生产液体无碱速凝剂的设备的制作方法

1.本实用新型涉及速凝剂生产设备技术领域,具体是一种常温生产液体无碱速凝剂的设备。

背景技术:

2.无碱速凝剂指的是一种无碱混凝土速凝剂,其特征在于主要成分为硫酸铝和有机胺,主要用于矿山井巷、铁路隧道、引水涵洞、地下工程等喷射混凝土工程的建设及抢修工程,加快工程进度,提高工效和工程质量,在生产无碱速凝剂时,需要使用混合设备对多种原料进行混合。

3.中国专利公开了一种常温制备液体无碱速凝剂的生产设备(授权公告号cn213528650u),该专利技术实现了循环搅拌,有效提高了物料的混合效果,但是,其无任何冷却结构,有些原料在溶于水时,会大量放热,使得混合液局部温度较高,导致混合液变性,影响生产质量。因此,本领域技术人员提供了一种常温生产液体无碱速凝剂的设备,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种常温生产液体无碱速凝剂的设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种常温生产液体无碱速凝剂的设备,包括:

7.混合罐,用于原料混合,所述混合罐的顶端固定有用于原料输送的液体进料管和粉体进料管,所述液体进料管的顶面还固定有用于排气的排气管,所述液体进料管的底面固定有用于排料的排料管;

8.搅拌电机,固定在所述混合罐的底端,所述搅拌电机的输出端固定有用于搅拌的搅拌桨,所述搅拌桨位于所述混合罐内部;

9.循环机构,安装在所述混合罐上并用于物料循环;

10.冷却机构,安装在所述混合罐上并用于冷却;

11.其中,所述循环机构包括输送管、输送泵、循环管和环形管,所述输送管固定在所述混合罐的底端并用于排料,所述输送管与所述输送泵的输入端连接,所述循环管与所述输送泵的输出端连接,所述环形管固定在所述混合罐的内部顶端,所述循环管的顶端与所述环形管连接,所述液体进料管的底端与所述环形管连接,所述环形管的底端一周固定连接有倾斜布置的喷管,所述冷却机构位于所述喷管下方。

12.作为本实用新型再进一步的方案:所述冷却机构包括环形水筒、导热环和导热板,所述环形水筒套设固定在所述混合罐的外壁,所述环形水筒的一侧固定有冷液进入的进液管另一侧固定有冷液排出的排液管,所述导热环固定在所述液体进料管内壁,并与所述环形水筒位于同一高度,所述导热环的内壁一周均匀固定有若干个所述导热板。

13.作为本实用新型再进一步的方案:所述环形水筒的内壁固设有用于导热的导热布。

14.作为本实用新型再进一步的方案:所述混合罐的顶面固定连接有用于测量液面高度的液位计。

15.作为本实用新型再进一步的方案:所述混合罐的底面固定有两个用于支撑的支腿。

16.作为本实用新型再进一步的方案:所述混合罐的顶端中心位置处固定有用于液体乳化的乳化机,所述乳化机的搅拌端位于所述混合罐内。

17.作为本实用新型再进一步的方案:所述环形管的顶端固定有两个支架,所述环形管通过两个支架固定在所述混合罐内。

18.与现有技术相比,本实用新型的有益效果是:

19.液体原料经由液体进料管输送至环形管内部,然后经由若干个倾斜布置的喷管喷出至混合罐边沿处,同时,外部冷却液经由进液管输送至环形水筒内,然后经由排液管排出,冷却液经由环形水筒循环,对混合罐相对应的区域进行冷却,从而对原料溶解在水中时放出的热量进冷却,防止局部热量过高导致混合液变性,导热环上的导热板进一步增加热传导面积,提高冷却效率。

附图说明

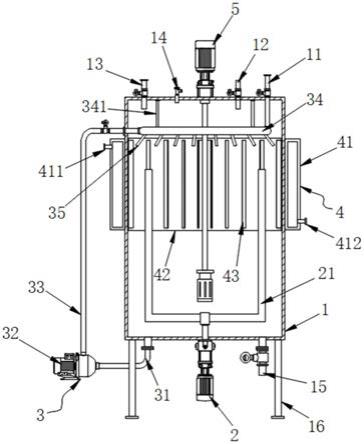

20.图1为一种常温生产液体无碱速凝剂的设备的结构示意图;

21.图2为一种常温生产液体无碱速凝剂的设备中导热板的位置分布示意图;

22.图3为一种常温生产液体无碱速凝剂的设备中喷管的位置分布示意图;

23.图4为一种常温生产液体无碱速凝剂的设备中导热布的安装位置示意图。

24.图中:1、混合罐;11、液体进料管;12、粉体进料管;13、排气管;14、液位计;15、排料管;16、支腿;2、搅拌电机;21、搅拌桨;3、循环机构;31、输送管;32、输送泵;33、循环管;34、环形管;341、支架;35、喷管;4、冷却机构;41、环形水筒;411、进液管;412、排液管;413、导热布;42、导热环;43、导热板;5、乳化机。

具体实施方式

25.为了更了解本实用新型的技术内容,特举具体实施例并配合所附图式说明如下。

26.在本公开中参照附图来描述本实用新型的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本实用新型的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本实用新型所公开的构思和实施例并不限于任何实施方式。另外,本实用新型公开的一些方面可以单独使用,或者与本实用新型公开的其他方面的任何适当组合来使用。

27.结合图1-4所示示例的一种常温生产液体无碱速凝剂的设备,其旨在解决原料添加时局部热量过高的问题。藉由此目的的实现,本实用新型提出一种常温生产液体无碱速凝剂的设备,液体进料管11、粉体进料管12、排气管13、排料管15和循环管33上均独立安装有用于控制开闭的电磁阀,在使用时,粉末原料经由粉体进料管12投入,液体原料经由液体

进料管11输送至环形管34内部,然后经由若干个倾斜布置的喷管35喷出至混合罐1边沿处,同时,外部冷却液经由进液管411输送至环形水筒41内,然后经由排液管412排出,冷却液经由环形水筒41循环,对混合罐1相对应的区域进行冷却,从而对原料溶解在水中时放出的热量进冷却,防止局部热量过高导致混合液变性,导热环42上的导热板43进一步增加热传导面积,提高冷却效率,搅拌电机2带动搅拌桨21转动,对混合液进行搅拌,使其充分混合,原料输送完成后,关闭液体进料管11,打开循环管33和输送泵32,输送泵32通过输送管31将位于混合罐1底部的混合液抽出,加压后通过循环管33输送至环形管34,然后经由喷管35,对混合液进行抽取循环,提高混合效率,混合完成后,乳化机5启动,对混合液进行剪切乳化,使其更加细腻,乳化完成后经由排料管15排出,排气管13用于平衡混合罐1内部气压,防止气压增高。

28.结合图1所示,混合罐1用于原料混合,混合罐1的顶端固定有用于原料输送的液体进料管11和粉体进料管12,液体进料管11的顶面还固定有用于排气的排气管13,液体进料管11的底面固定有用于排料的排料管15。

29.如此,在使用时,粉末原料经由粉体进料管12投入,液体原料经由液体进料管11输送至环形管34内部,排气管13用于平衡混合罐1内部气压,防止气压增高,排料管15用于混合液排出。

30.进一步的,搅拌电机2固定在混合罐1的底端,搅拌电机2的输出端固定有用于搅拌的搅拌桨21,搅拌桨21位于混合罐1内部,搅拌电机2带动搅拌桨21转动,对混合液进行搅拌,使其充分混合。

31.结合图1和图3所示,循环机构3安装在混合罐1上并用于物料循环。

32.进一步的,循环机构3包括输送管31、输送泵32、循环管33和环形管34,输送管31固定在混合罐1的底端并用于排料,输送管31与输送泵32的输入端连接,循环管33与输送泵32的输出端连接,环形管34固定在混合罐1的内部顶端,循环管33的顶端与环形管34连接,液体进料管11的底端与环形管34连接,环形管34的底端一周固定连接有倾斜布置的喷管35,冷却机构4位于喷管35下方。

33.如此,液体原料经由液体进料管11输送至环形管34内部,然后经由若干个倾斜布置的喷管35喷出至混合罐1内,原料输送完成后,关闭液体进料管11,打开循环管33和输送泵32,输送泵32通过输送管31将位于混合罐1底部的混合液抽出,加压后通过循环管33输送至环形管34,然后经由喷管35,对混合液进行抽取循环,提高混合效率。

34.进一步的,环形管34的顶端固定有两个支架341,环形管34通过两个支架341固定在混合罐1内,支架341起到连接环形管34和混合罐1的作用,使得环形管34固定在混合罐1的内部。

35.结合图1、图2和图4所示,冷却机构4安装在混合罐1上并用于冷却。

36.进一步的,冷却机构4包括环形水筒41、导热环42和导热板43,环形水筒41套设固定在混合罐1的外壁,环形水筒41的一侧固定有冷液进入的进液管411另一侧固定有冷液排出的排液管412,导热环42固定在液体进料管11内壁,并与环形水筒41位于同一高度,导热环42的内壁一周均匀固定有若干个导热板43。

37.如此,外部冷却液经由进液管411输送至环形水筒41内,然后经由排液管412排出,冷却液经由环形水筒41循环,对混合罐1相对应的区域进行冷却,从而对原料溶解在水中时

放出的热量进冷却,防止局部热量过高导致混合液变性,导热环42上的导热板43进一步增加热传导面积,提高冷却效率。

38.进一步的,环形水筒41的内壁固设有用于导热的导热布413,导热布413可有效填充环形水筒41和混合罐1的间隙,提高热传导效率。

39.结合图1所示,混合罐1的顶面固定连接有用于测量液面高度的液位计14,通过液位计14实施监测混合罐1内部混合液的液面高度,便于人员控制。

40.在可选的实施例中,液位计14为超声波液位计,不需要与混合液接触,使用寿命较高。

41.进一步的,混合罐1的底面固定有两个用于支撑的支腿16,通过支腿16对装置整体进行稳定支撑。

42.进一步的,混合罐1的顶端中心位置处固定有用于液体乳化的乳化机5,乳化机5的搅拌端位于混合罐1内,乳化机5启动,对混合液进行剪切乳化,使其更加细腻。

43.本实用新型的工作原理是:在使用时,粉末原料经由粉体进料管12投入,液体原料经由液体进料管11输送至环形管34内部,然后经由若干个倾斜布置的喷管35喷出至混合罐1边沿处,同时,外部冷却液经由进液管411输送至环形水筒41内,然后经由排液管412排出,冷却液经由环形水筒41循环,对混合罐1相对应的区域进行冷却,从而对原料溶解在水中时放出的热量进冷却,防止局部热量过高导致混合液变性,导热环42上的导热板43进一步增加热传导面积,提高冷却效率,搅拌电机2带动搅拌桨21转动,对混合液进行搅拌,使其充分混合,原料输送完成后,关闭液体进料管11,打开循环管33和输送泵32,输送泵32通过输送管31将位于混合罐1底部的混合液抽出,加压后通过循环管33输送至环形管34,然后经由喷管35,对混合液进行抽取循环,提高混合效率,混合完成后,乳化机5启动,对混合液进行剪切乳化,使其更加细腻,乳化完成后经由排料管15排出,排气管13用于平衡混合罐1内部气压,防止气压增高。

44.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1