一种光学镀膜材料连续化预处理装置的制作方法

1.本实用新型涉及光学镀膜材料制备领域,特别是涉及一种光学镀膜材料连续化预处理装置。

背景技术:

2.光学镀膜材料是在具有一定的反射、分束、分色、滤光、偏振等特点的材料总称,常被镀在光学零件表面形成一层致密的膜层,进而改变光学零件表面的反射和透射特性。光学镀膜材料的生产制备,往往需要将多种原材料进行混合,同时需要加入少量液体溶剂将原材料混合物形成泥状浆料,便于采用辊压机压制成型。压制成型后的极片经过破碎、烧结、分级后,即可获得光学镀膜材料产品。

3.在光学镀膜材料生产过程中,由于光学镀膜材料的原料密度差异大、粘性强,普通的混合方法很难将其混合均匀。同时,现有生产所用的设备都是混合装置和压片装置分离,其生产效率非常低下。另外,由于从混合装置中将物料转移至压片装置中,会导致物料损耗或者污染,影响最终产品质量。因此亟需一种连续化预处理装置来解决上述问题。

技术实现要素:

4.为了解决上述问题,本实用新型的目的在于提供一种光学镀膜材料连续化预处理装置,以解决现有技术中因光学镀膜材料原料密度差异大、粘性强带来的难混合均匀,以及转移引入杂质造成材料污染,降低光学镀膜品质的问题。

5.为了实现上述目的,本实用新型提供一种光学镀膜材料连续化预处理装置,该预处理装置包括进料区、混料区,挤压压片区;

6.其中,该进料区呈圆柱形,一端为封闭端,另一端与混料区连接,在该进料区的圆柱形的侧壁上开设有进料口;

7.该混料区由圆台段和短管段组成,该圆台段的大直径端与进料区连接,该圆台段的小直径端与短管段连接;

8.该挤压压片区呈管状,一端与该混料区的短管段连接,另一端为出料端,该挤压压片区的管状的直径与该该混料区的短管段的直径相同;

9.在该挤压压片区与该混料区的短管段的连接部位设有阀门;

10.该进料区、该混料区、该挤压压片区同轴;

11.一主搅拌杆穿设于该进料区、该混料区的轴心位置,该主搅拌杆一端穿出该进料区的封闭端,用于与一电机连接;

12.该主搅拌杆位于混料区部位设置有一混合器;

13.该挤压压片区的管状内部沿与该混料区的短管段连接的一端到出料端方向依次设置有挤压器、旋转刮刀、下料控制器、对辊轴;

14.该下料控制器过直径方向开设有贯穿该下料控制器的一收缩缝;

15.该对辊轴与该收缩缝平行设置。

16.如上所述,所述混合器位于该混料区接近该进料区的位置。

17.如上所述,所述混合器为搅拌桨,该搅拌桨的桨叶数量为2-6。

18.如上所述,所述挤压器为一螺杆挤压器。

19.如上所述,所述对辊轴为一组或多组。

20.本实用新型的有益效果在于:

21.本实用新型提供一种光学镀膜材料连续化预处理装置,该预处理装置将光学镀膜材料生产制备工艺中的混合工序和辊压工序合并成一个工序,实现混合和辊压的连续化作业,大大提高了光学镀膜材料的生产效率,同时避免了材料在混合工序和辊压工序之间的转移过程中光学镀膜材料发生耗损以及容易受到污染的问题。装置中混合器、挤压器、旋转刮刀都在提高光学镀膜材料的搅拌混合效率和效果,通过设置多对一级对辊轴或多级对辊轴可使得极片尺寸可调可控,利于后期的成型试验。

附图说明

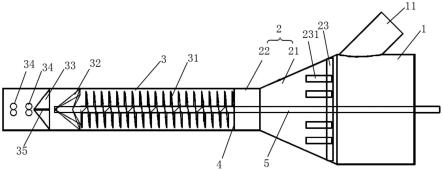

22.图1为本实用新型提供的光学镀膜材料连续化预处理装置的立体图。

23.图2为本实用新型提供的光学镀膜材料连续化预处理装置的一优选实施例过进料口的轴向剖面图。

24.图3为垂直于图2的轴向剖面图。

25.附图标记

26.1:进料区;11:进料口;2:混料区;21:圆台段;22:短管段;3:挤压压片区;31:挤压器;32:旋转刮刀;33:下料控制器;34:对辊轴;35:收缩缝;4:阀门;5:主搅拌杆;6:混合器。

具体实施方式

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.如图1至图3所示,为本实用新型提供的一种光学镀膜材料连续化预处理装置,该预处理装置包括进料区1、混料区2,挤压压片区3;

29.其中,该进料区呈圆柱形,一端为封闭端,另一端与该混料区连接,在该进料区的圆柱形的侧壁上开设有进料口11;

30.该混料区由圆台段21和短管段22组成,该圆台段21的大直径端与进料区11连接,该圆台段21的小直径端与短管段22连接;

31.该挤压压片区3呈管状,一端与该混料区的短管段22连接,另一端为出料端,该挤压压片区3的管状的直径与该混料区2的短管段22的直径相同;

32.在该挤压压片区3与该混料区2的短管段22的连接部位设有一阀门4;在本实施例中,该阀门4为一插板阀;

33.该进料区1、该混料区2、该挤压压片区3同轴;

34.一主搅拌杆5穿设于该进料区1及该混料区2的轴心位置,该主搅拌杆5一端穿出该进料区1的封闭端,用于与一电机(图中未显示)连接;

35.该主搅拌杆5位于混料区2部位设置有一混合器6;该混合器6位于该混料区2接近该进料区3的位置。在本实施例中,该混合器6为搅拌桨,该搅拌桨的桨叶数量为4。

36.该挤压压片区3的管状内部沿与该混料区2的短管段22连接的一端到出料端方向依次设置有挤压器31,旋转刮刀32、下料控制器33、对辊轴34;

37.在本实施例中,该挤压器31为一螺杆挤压器。

38.该对辊轴34为一组或多组,根据实际需求设置对辊轴34的数量,在本实施例中为两组。

39.该下料控制器33过直径方向开设有贯穿该下料控制器的的一收缩缝35;该下料控制器33可为柱状或为节省材料面向该对辊轴34方向收缩成截面呈三角形,如本实施例。

40.该对辊轴34与该收缩缝35平行设置。

41.本实施例中光学镀膜材料连续化预处理装置进料区直径1米,挤压压片区直径约0.5米,装置总长度约4米。

42.上述光学镀膜材料连续化预处理装置的运行过程为:关闭阀门4后光学镀膜材料的原料从进料口1进入,电机带动主搅拌杆5旋转,主搅拌杆5带动混合器6对原料进行初步混合搅拌;当原料初步搅拌混合均匀后,打开阀门4,原料随挤压器31旋转前进过程中进一步进行搅拌混合呈泥状,然后经过旋转刮刀32进一步搅拌,旋转刮刀32可以防止原材料在边角区域形成死角,出现混合不匀的情况。混捏搅拌均匀的物料,经过下料控制器33的收缩缝35被挤压成片状,然后逐步进入两组对辊轴34进行两次两级挤压,形成所需尺寸的极片。若极片要求更加精细,可增加对滚轴的数量,以便进行更多级的辊压。

43.从上述实施例可以看出,本实用新型提供的光学镀膜材料连续化预处理装置将混合工序和辊压工序合并成一个工序,实现混合和辊压的连续化混合压片,以解决现有技术中因光学镀膜材料原料密度差异大、粘性强带来的难混合均匀,以及转移引入杂质造成材料污染,降低光学镀膜品质的问题。

44.以上只通过说明的方式描述了本实用新型的示范性实施例,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1