混合气体分离方法及混合气体分离装置与流程

本发明涉及对混合气体进行分离的技术。[关联申请的参考]本技术主张2021年1月7日申请的日本专利申请jp2021-001673的优先权利益,该申请的全部公开内容均引入本技术中。

背景技术:

1、近年来,为了燃煤发电的高效化,对煤气化复合发电进行了研究、开发。煤气化复合发电中,要求对煤气化生成的气体中包含的二氧化碳(co2)进行分离回收。但是,由于生成的气体较多,所以,如果利用使用胺吸收液的化学吸收法进行co2的回收,则回收用的设备大型化,建设成本、运转成本增大。因此,研究了使用沸石膜等分离膜以低成本分离并回收co2。

2、另外,煤气化复合发电有如下类型:在煤气化时使用氧的吹氧型,和在煤气化时使用空气的吹空气型。在吹氧的情况下,能够将煤容易地气化,不过,另行需要从空气中提取氧的大型设备。与此相对,在吹空气的情况下,由于不需要提取氧的大型设备,所以,与吹氧相比,能够降低发电大型设备的建设成本、运转成本。应予说明,吹空气的煤气化复合发电中,由于煤气化生成的气体中包含浓度比较高的氮(n2),所以,co2的浓度降低。利用分离膜从这样的包含低浓度的co2的气体中分离co2的情况下,需要具有非常高的选择性的分离膜。

3、另一方面,作为利用分离膜分离co2的技术的例子,日本特开2008-247632号公报(文献1)及日本特开2009-029674号公报(文献2)中提出了以化石燃料为原料制造产品氢并分离回收副产的co2的装置。具体而言,该装置中,对化石燃料进行水蒸气重整,生成含有h2及co2的混合气体,将该混合气体向氢分离膜供给,分离并回收h2,将氢分离膜的废气向二氧化碳分离膜供给,分离并回收co2。该装置中,使已从氢分离膜透过的富氢气体回流,并使其与上述混合气体汇合,由此提高h2的收率。

4、另外,日本特开2014-001109号公报(文献3)中提出如下装置,其构成为:使利用水蒸气重整得到的含有h2及co2的混合气体从交替配置的多个氢分离膜组件及多个二氧化碳分离膜组件依次通过,由此将h2及co2分别分离并回收。

5、不过,对化石燃料进行水蒸气重整得到的混合气体的主成分为h2及co2,该混合气体中的h2浓度及co2浓度较高。文献1、文献2及文献3中,以从这样的包含高浓度的h2及co2的混合气体中分离出h2及co2为前提,因此,无法从像上述的吹空气的煤气化复合发电那样co2浓度较低的混合气体中效率良好地分离出co2。

6、另外,文献1及文献2的装置中,如上所述,混合气体中的co2浓度较高,因此,将该混合气体向氢分离膜供给时,有可能因co2而阻碍氢分离膜的透过性能,很难效率良好地分离出h2。因此,由于氢分离膜废气中的h2浓度比较高,所以,在后段的co2回收设备等中需要具有防爆结构等,装置结构有可能复杂化而导致成本升高。应予说明,引用文献1中,氢分离膜的h2/co2选择性约为10,二氧化碳分离膜的co2/h2选择性约为30,两者均不太高。因此,被分离的co2浓度也不太高,所以,在想要将该co2利用ccs(carbon dioxide capture andstorage)等进行处理时,需要对回收后的co2进行浓缩。

7、文献3的装置中,仅利用分离膜分离并回收h2及co2,因此,回收率的增大有限。另外,该装置中,即便假设在比分离膜组件更靠后段的位置设置除分离膜以外的co2回收设备以实现回收率的增大,由于既未记载也未暗示将何种组成的气体向该co2回收设备导入,所以,也不清楚是否有助于回收率的增大。此外,该装置中,需要将氢分离膜组件及二氧化碳分离膜组件分别设置多个,因此,装置结构有可能复杂化而导致成本升高。

技术实现思路

1、本发明涉及混合气体分离方法,其目的在于,从包含低浓度的co2的气体中效率良好地分离出co2。

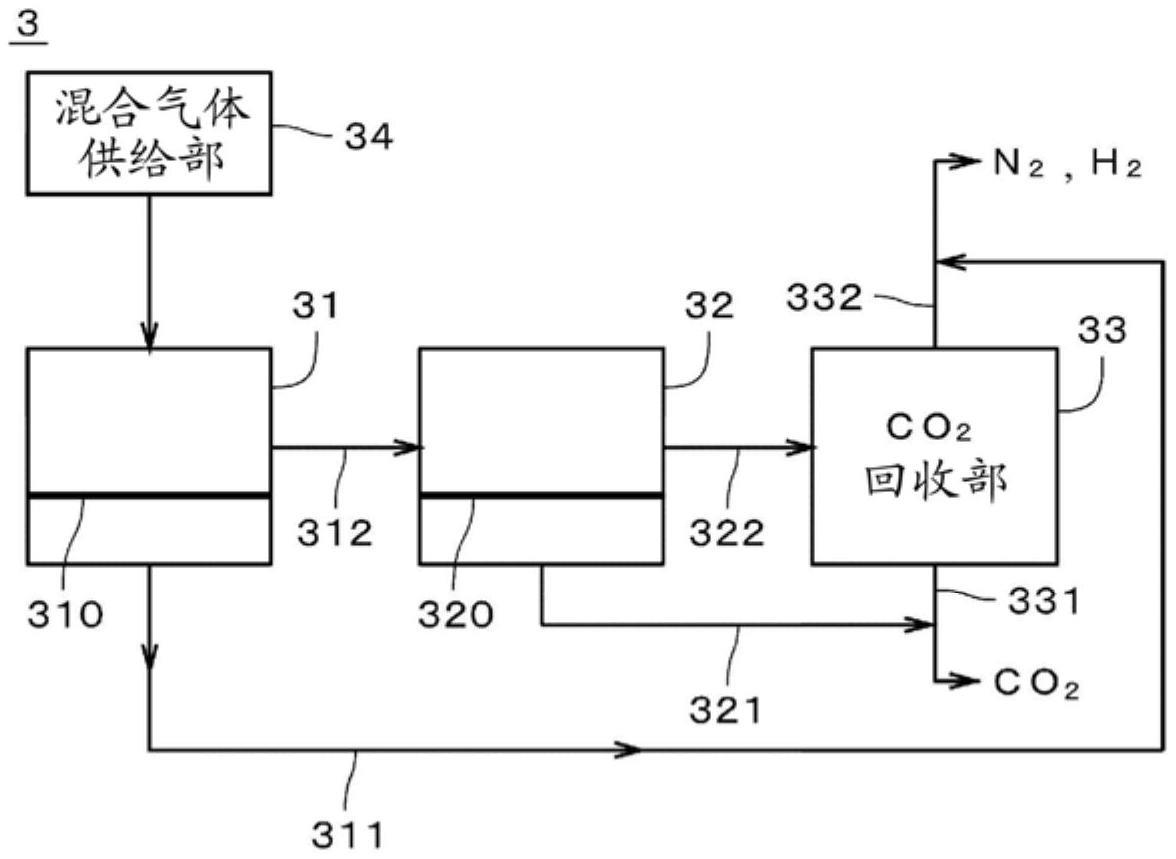

2、本发明的优选的一个方案所涉及的混合气体分离方法包括以下工序:a)将至少包含n2、h2及co2且co2浓度为30体积%以下的混合气体向供h2选择性地透过的第一分离膜供给,分离为已从所述第一分离膜透过的第一透过气体和没有从所述第一分离膜透过的第一非透过气体;b)将所述第一非透过气体向供co2选择性地透过的第二分离膜供给,分离为已从所述第二分离膜透过的第二透过气体和没有从所述第二分离膜透过的第二非透过气体;以及c)向以除膜分离法以外的分离方法分离并回收co2的co2回收部供给所述第二非透过气体,对所述第二非透过气体中的co2进行回收。所述第一非透过气体中的co2浓度比所述混合气体中的co2浓度高5体积%以上。所述第二非透过气体中的n2浓度为50体积%以上。所述第二非透过气体中的h2浓度为30体积%以下。

3、根据本发明,能够从包含低浓度的co2的气体中效率良好地分离出co2。

4、优选为,在所述a)工序之后,使所述第一透过气体与从所述co2回收部排出的气体汇合。

5、优选为,在所述a)工序之后,将所述第一透过气体向所述co2回收部供给。

6、优选为,第二分离膜的co2回收率为70%以上。

7、优选为,所述co2回收部中的co2分离方法为化学吸收法。

8、优选为,所述第二非透过气体中的n2浓度为60体积%以上,所述第二非透过气体中的co2浓度为30体积%以下。

9、优选为,所述第二透过气体中的co2浓度为97体积%以上。

10、优选为,所述a)工序中向所述第一分离膜供给的所述混合气体的压力为1.5mpag以上。

11、优选为,所述第一分离膜的h2/co2选择性为100以上,所述第二分离膜的co2/h2选择性为100以上。

12、优选为,所述第一分离膜及所述第二分离膜中的至少一者为沸石膜。

13、本发明还涉及混合气体分离装置。本发明的优选的一个方案所涉及的混合气体分离装置具备:第一分离膜,该第一分离膜供h2选择性地透过;第二分离膜,该第二分离膜供co2选择性地透过;co2回收部,该co2回收部以除膜分离法以外的分离方法分离并回收co2;混合气体供给部,该混合气体供给部将至少包含n2、h2及co2且co2浓度为30体积%以下的混合气体向所述第一分离膜供给;第一非透过气体流路,该第一非透过气体流路将所述混合气体中的没有从所述第一分离膜透过的第一非透过气体向所述第二分离膜引导;以及第二非透过气体流路,该第二非透过气体流路将经由所述第一非透过气体流路而供给至所述第二分离膜的所述第一非透过气体中的没有从所述第二分离膜透过的第二非透过气体向所述co2回收部引导。所述co2回收部对经由所述第二非透过气体流路而供给来的所述第二非透过气体中的co2进行回收。所述第一非透过气体中的co2浓度比所述混合气体中的co2浓度高5体积%以上。所述第二非透过气体中的n2浓度为50体积%以上。所述第二非透过气体中的h2浓度为30体积%以下。

14、优选为,所述混合气体分离装置还具备:对所述第一透过气体进行引导并使其与从所述co2回收部排出的气体汇合的第一透过气体流路。

15、优选为,所述混合气体分离装置还具备:将所述第一透过气体向所述co2回收部引导的第一透过气体流路。

16、优选为,第二分离膜的co2回收率为70%以上。

17、优选为,所述co2回收部中的co2分离方法为化学吸收法。

18、优选为,所述第二非透过气体中的n2浓度为60体积%以上,所述第二非透过气体中的co2浓度为30体积%以下。

19、优选为,所述第二透过气体中的co2浓度为97体积%以上。

20、优选为,向所述第一分离膜供给的所述混合气体的压力为1.5mpag以上。

21、优选为,所述第一分离膜的h2/co2选择性为100以上,所述第二分离膜的co2/h2选择性为100以上。

22、优选为,所述第一分离膜及所述第二分离膜中的至少一者为沸石膜。

23、上述的目的及其他目的、特征、方案及优点利用以下参照附图进行的本发明的详细说明加以明确。

- 还没有人留言评论。精彩留言会获得点赞!