一种碎矿石破碎处理方法与流程

1.本发明属于碎矿石处理技术领域,具体涉及一种碎矿石破碎处理方法。

背景技术:

2.在对矿石进行加工时,往往需要将开采出的矿石进行破碎处理,从而方便对矿石进行运输,方便后续的加工作业,进而需要使用矿石高效破碎设备,现有的矿石高效破碎设备基本上具有破碎速度快、破碎量大、设备强度高、能够使用不同刚度的矿石的破碎作业、工作稳定性好、使用寿命长等优点,能够满足对矿石进行高效破碎作业的使用需求,然而对于现有的矿石高效破碎设备而言,一方面,在进行破碎作业时,矿石在完成破碎处理后往往大小不一,使得破碎处理后的碎矿石不能直接使用,再一方面,破碎时的粉尘污染比较严重,对环境和人体均不好,而且过程中矿石飞溅也有可能造成人员伤亡和财产损失,这些都是现有技术中存在的问题,亟需一种技术放来来解决上述问题。

技术实现要素:

3.本发明的目的是提供一种碎矿石破碎处理方法,用以解决现有技术中存在的上述问题。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种碎矿石破碎处理方法,包括依次进行的上料输送、破碎处理、笼筛输送和笼筛过滤四个步骤,四个步骤具体工艺如下:

6.上料输送:

7.输送矿石至破碎机;

8.破碎处理:

9.破碎机对矿石进行破碎处理,形成碎矿石;

10.笼筛输送:

11.破碎处理后的碎矿石输送至笼筛;

12.笼筛过滤:

13.笼筛对破碎处理后的碎矿石进行过滤,将粒径达标的碎矿石筛选出来作为成品碎矿石,粒径未达标的碎矿石再次按照上料输送、破碎处理、笼筛输送和笼筛过滤的顺序进行循环处理,直至输送至笼筛内的碎矿石的粒径达标为止。

14.作为本发明中一种优选的技术方案,所述的碎矿石破碎处理方法还包括以下步骤:

15.除尘:

16.利用除尘风机对上料输送、破碎处理、笼筛输送和笼筛过滤过程中产生的粉尘进行除尘处理。

17.作为本发明中一种优选的技术方案,在上料输送过程中,是利用上料输送带输送矿石至破碎机;在笼筛输送过程中,是利用筛料输送带将破碎处理后的碎矿石输送至笼筛;

所述破碎机、笼筛、上料输送带和筛料输送带均设置于集装箱内;

18.上料输送带的进料端延伸至地下,上料输送带的出料端延伸至破碎机的上方;所述破碎机上设置有破碎机出料槽,破碎机出料槽的出料端延伸至筛料输送带的上方,筛料输送带的出料端延伸至笼筛的进口端;所述笼筛上设置有第一过滤段和第二过滤段,第一过滤段位于笼筛的进口端,且第一过滤段的筛网目数大于第二过滤段的筛网目数;所述第一过滤段的下方承接有成品出料槽,成品出料槽的出口端延伸至集装箱外;所述第二过滤段的下方承接有半成品出料槽,半成品出料槽的出料端延伸至上料输送带的上方;所述除尘风机设置于集装箱外,除尘风机的进风管延伸至于集装箱内。

19.作为本发明中一种优选的技术方案,所述破碎机的下方设置有破碎机支撑平台,破碎机安装于破碎机支撑平台上。

20.作为本发明中一种优选的技术方案,所述笼筛的下方设置有笼筛支撑平台,笼筛转动连接于笼筛支撑平台上,笼筛支撑平台上设置有用以驱动笼筛转动的笼筛驱动电机。

21.作为本发明中一种优选的技术方案,所述上料输送带在水平面上的投影与筛料输送带在水平面上的投影相互平行,上料输送带与筛料输送带呈x交叉布置,上料输送带的进料端靠近筛料输送带的出料端,上料输送带的出料端靠近筛料输送带的进料端。

22.作为本发明中一种优选的技术方案,所述破碎机和笼筛分别位于集装箱的两端,除尘风机与破碎机位于集装箱的同一端。

23.作为本发明中一种优选的技术方案,所述集装箱上设置有维修门和观察窗。

24.作为本发明中一种优选的技术方案,所述集装箱的内壁上设置有隔音材料和/或防火材料。

25.作为本发明中一种优选的技术方案,所述集装箱的设置有视频监控器。

26.有益效果:本发明将破碎后的碎矿石进行分粒径处理,在筛选出满足要求的碎矿石后,不满足要求的碎矿石会输送至进入上料输送带进行再次处理,直至达标位置,保证整体的破碎效果,同时利用除尘风机可以有效的吸除集装箱内产生的粉尘,达到净化效果。本发明将破碎机、笼筛、上料输送带和筛料输送带设计在密封的集装箱内作业,更加系统化,大大压缩作业空间,除尘风机的吸尘除尘效果大大增大,和搬运、叉车及作业人员完全隔绝开的设计,杜绝机器和人员交叉作业的安全,而且杜绝破碎机作业粉尘对人体的伤害;同时缩小了整体的占地面积,节约成本的同时更加方便设备的建设,而且设备集中设计,提高了作业效率。

附图说明

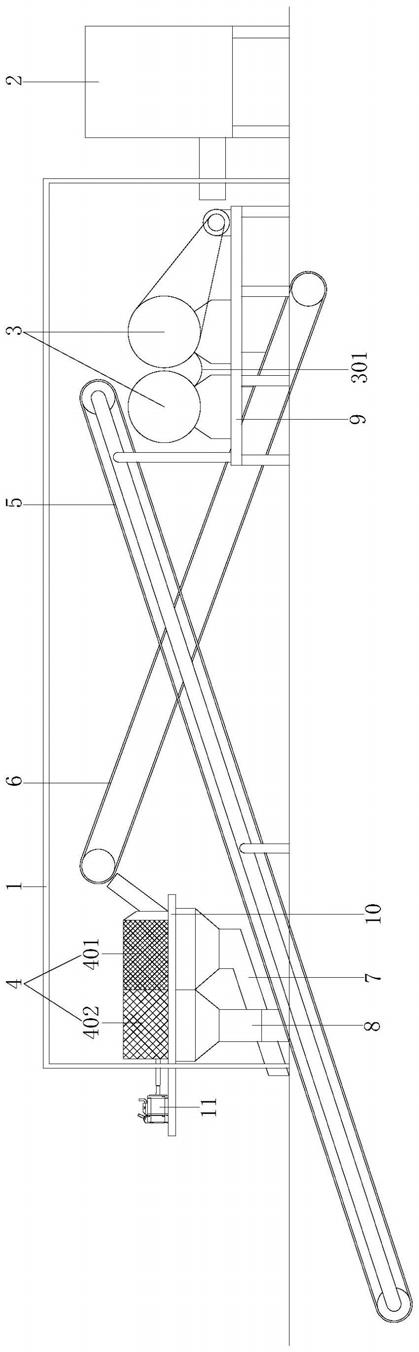

27.图1为本发明中将集装箱剖视后的结构示意图;

28.图2为本发明中未设置集装箱时的结构俯视图。

具体实施方式

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图和实施例或现有技术的描述对本发明作简单地介绍,显而易见地,下面关于附图结构的描述仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在此需要说明的是,对于这些实施例方式的说明用

于帮助理解本发明,但并不构成对本发明的限定。

30.实施例:

31.如图1和图2所示,本实施例提供了一种碎矿石破碎处理方法,包括依次进行的上料输送、破碎处理、笼筛输送和笼筛过滤四个步骤,四个步骤具体工艺如下:

32.上料输送:

33.输送矿石至破碎机,具体是利用上料输送带5输送矿石至破碎机3;

34.破碎处理:

35.破碎机对矿石进行破碎处理,形成碎矿石;

36.笼筛输送:

37.破碎处理后的碎矿石输送至笼筛,具体是利用筛料输送带6将破碎处理后的碎矿石输送至笼筛4;

38.笼筛过滤:

39.笼筛对破碎处理后的碎矿石进行过滤,将粒径达标的碎矿石筛选出来作为成品碎矿石,粒径未达标的碎矿石再次按照上料输送、破碎处理、笼筛输送和笼筛过滤的顺序进行循环处理,直至输送至笼筛内的碎矿石的粒径达标为止。

40.需要说明的是,所述的碎矿石破碎处理方法还包括以下步骤:

41.除尘:

42.利用除尘风机2对上料输送、破碎处理、笼筛输送和笼筛过滤过程中产生的粉尘进行除尘处理。

43.本实施例中需要进一步说明的是,所述破碎机3、笼筛4、上料输送带5和筛料输送带6均设置于集装箱1内,进行密封作业,更加系统化,大大压缩作业空间,除尘风机2的吸尘除尘效果大大增大,和搬运、叉车及作业人员完全隔绝开的设计,杜绝机器和人员交叉作业的安全,而且杜绝破碎机作业粉尘对人体的伤害;同时缩小了整体的占地面积,节约成本的同时更加方便设备的建设,而且设备集中设计,提高了作业效率。

44.上料输送带5的进料端延伸至地下,实际中,优选的,在地下下挖1米的下沉区域,降低笼筛和破碎机高度,而在上料时,利用叉车吊起吨袋矿石移到上料输送带5的进料端,打开矿石袋底部开口,矿石流到输送带上,矿石流动过程中产生灰尘吸入到密封集装箱里面;上料输送带5的出料端延伸至破碎机3的上方,在破碎机3出随矿石进行破碎处理。

45.所述破碎机3上设置有破碎机出料槽301,破碎机出料槽301可以承接破碎机3破碎处理后的碎矿石,破碎机出料槽301的出料端延伸至筛料输送带6的上方,筛料输送带6的出料端延伸至笼筛4的进口端,破碎机3破碎处理后的碎矿石通过筛料输送带6输送至笼筛4进行筛选;所述笼筛4上设置有第一过滤段401和第二过滤段402,第一过滤段401位于笼筛4的进口端,且第一过滤段401的筛网目数大于第二过滤段402的筛网目数,当筛料输送带6将破碎机3破碎处理后的碎矿石输送至笼筛4内后,首先是第一过滤段401对碎矿石进行筛选,第一过滤段401筛选后的大颗粒碎矿石进入第二过滤段402;所述第一过滤段401的下方承接有成品出料槽7,将达到要求的小粒径碎矿石筛选出来,成品出料槽7的出口端延伸至集装箱1外,方便对成品进行回收处理;所述第二过滤段402的下方承接有半成品出料槽8,半成品出料槽8的出料端延伸至上料输送带5的上方,将粒径比较大,不达标的碎矿石通过半成品出料槽8重新输送至上料输送带5,然后进行二次破碎,直至达标为止;所述除尘风机2设

置于集装箱1外,除尘风机2的进风管延伸至于集装箱1内,可以有效的吸除集装箱1内产生的粉尘,达到净化效果。

46.需要说明的是,本实施例中描述的笼筛4上设置有第一过滤段401和第二过滤段402,实际中可以不止只有两个不同的过滤段,可以根据实际情况进行设置,比如根据实际需求设置两个过滤段,均不受到本技术的限制。

47.本发明将破碎机3、笼筛4、上料输送带5和筛料输送带6设计在密封的集装箱1内作业,更加系统化,大大压缩作业空间,除尘风机2的吸尘除尘效果大大增大,和搬运、叉车及作业人员完全隔绝开的设计,杜绝机器和人员交叉作业的安全,而且杜绝破碎机作业粉尘对人体的伤害;同时缩小了整体的占地面积,节约成本的同时更加方便设备的建设,而且设备集中设计,提高了作业效率。本发明将破碎后的碎矿石进行分粒径处理,在筛选出满足要求的碎矿石后,不满足要求的碎矿石会输送至进入上料输送带5进行再次处理,直至达标位置,保证整体的破碎效果,同时利用除尘风机2可以有效的吸除集装箱1内产生的粉尘,达到净化效果;同时,集装箱1本身也具有一定的隔音效果,可以降低噪声污染。

48.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述破碎机3的下方设置有破碎机支撑平台9,破碎机3安装于破碎机支撑平台9上,通过破碎机支撑平台9来控制破碎机3的高度并方便安装。

49.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述笼筛4的下方设置有笼筛支撑平台10,笼筛4转动连接于笼筛支撑平台10上,笼筛支撑平台10上设置有用以驱动笼筛4转动的笼筛驱动电机11,笼筛支撑平台10方便安装笼筛4,笼筛驱动电机11可以驱动笼筛4转动,使得笼筛4可以更有效的对碎矿石进行筛选,同时也方便碎矿石在笼筛4内移动。

50.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述上料输送带5在水平面上的投影与筛料输送带6在水平面上的投影相互平行,上料输送带5与筛料输送带6呈x交叉布置,上料输送带5的进料端靠近筛料输送带6的出料端,上料输送带5的出料端靠近筛料输送带6的进料端,实现上料输送带5与筛料输送带6相反方向并行设计,进而使得整体的空间更加小,占地面积更小。

51.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述破碎机3和笼筛4分别位于集装箱1的两端,使得破碎机3和笼筛4行程对角设计,除尘风机2与破碎机3位于集装箱1的同一端,除尘风机2与造成最大粉尘的破碎机3相靠近,可以使得除尘效果更好,最大化的减小集装箱1内的粉尘,除尘风机2启动后即可以与成品出料槽7的出口端形成对流,又可以在除尘风机2所在的集装箱1一端产生一定的负压,达到除尘环保效果。

52.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述集装箱1上设置有维修门和观察窗,方便观察和后期的维护,实用性强。

53.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述集装箱1的内壁上设置有隔音材料和/或防火材料,即集装箱1的内壁上可以只设置隔音材料或防火材料,也可以同时设置隔音材料和防火材料,隔音材料可以降低噪音污染,防火材料可以降低火灾的风险,提高安全性能,结构简单而实用。

54.作为本实施例中一种优选的实施方案,需要进一步说明的是,所述集装箱1的设置有视频监控器,方便对集装箱1内部的情况进行实施监控,做好施工监控,方便随时观察,提

高安全性能和保障正常施工。

55.综上所述,可以将本发明分为三部分,分别是上下料作业区、破碎集装箱密封作业区和除尘设备组成,流程和效果描述如下:

56.1、上下料作业区是挖地下1米的下沉区域,叉车吊起吨袋矿石移到上料输送带5的上料口,打开矿石袋底部开口,矿石从下沉漏斗流到上料输送带5上,矿石流动过程产生灰尘吸入到密封的集装箱里面。

57.2、上料输送带5将矿石输送到破碎机3里破碎。

58.3、破碎完的矿石流到筛料输送带6并输送到笼筛4内进行过筛,超过粒度的矿石通过斜斗状的半成品出料槽8回到上料输送带5上重新进入下一步的破碎流程。合符标准粒度的矿石直接装在上下料作业区的成品出料槽(7)下料口的袋子里,下料口的灰尘吸入密封的集装箱里除尘。

59.4、在集装箱内的破碎机、输送带和笼筛是完全密封,集装箱上可以采用环保隔音防火的材料。没人在集装箱内作业,视频监控,集装箱内破碎矿石是首创,不但可密封除尘和防噪声污染,还可与叉车司机和工人完全分开,防止破碎过程中矿石飞溅造成人员的伤害,安全环保。

60.5、除尘风机2的抽风管连道集装箱,是1字竖形同一方向设计,当除尘设备抽风,产生同一方向的风向和负压,将上下料口和密封集装箱里产生的灰尘全部过滤回收,达到安全环保效果。

61.6、碎矿石破碎小型化设计创新,上下料作业区可以只有3米*1.6米,共4.8平方米,破碎密封的集装箱破作业区可以只有3米*12米,共36平方米,高3.6高,这样集装箱集小空间,集尘除尘的效果就非常好。除尘设备占地也只有10平方米。整个设备只占用50.8平方米,大大节省空间。

62.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1