用于废塑料加氢裂解的双功能耦合催化剂及其制备方法与流程

分散在zro2表面,没有团聚形成wo3晶体,形成较强的相互作用与大量的酸性位点。此外,还包括金属组分pd、rh、ir、ni、fe、co、cu中的一种或二种以上的混合,其与wo

3-zro2具有强相互作用,从而可以共同发挥催化作用。

9.该催化剂可以将废塑料(譬如聚丙烯塑料、聚乙烯塑料等)进行催化加氢裂解,制备石脑油和燃料油,提高了废塑料加氢裂解的转化率,以及石脑油和燃料油的收率。

10.上述用于废塑料加氢裂解的催化剂的制备方法,将金属组分通过浸渍法负载在 wo

3-zro2载体。

11.该制备工艺简单、操作方便。

附图说明

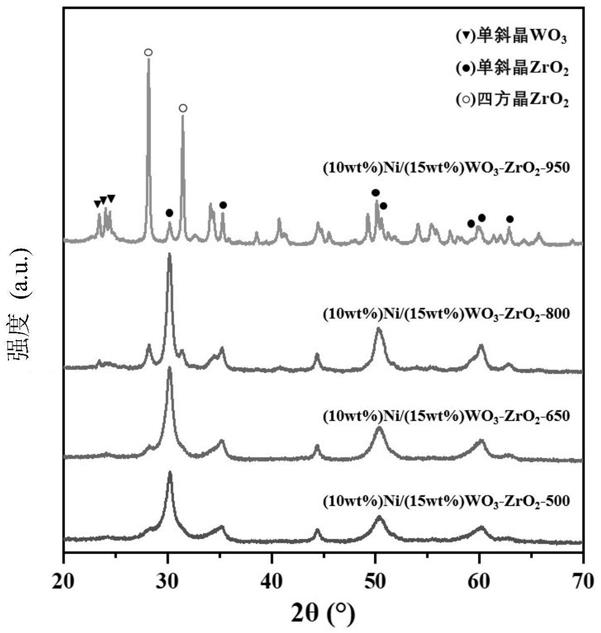

12.图1不同焙烧温度条件下催化剂的xrd图

13.图2不同wo3负载量下催化剂的xrd图

14.图3ni负载前后催化剂的nh

3-tpd图

具体实施方式

15.下面对本发明的废塑料加氢裂解的催化剂及其制备方法进一步详细叙述。并不限定本技术的保护范围,其保护范围以权利要求书界定。某些公开的具体细节对各个公开的实施方案提供全面理解。然而,相关领域的技术人员知道,不采用一个或多个这些具体的细节,而采用其他的材料等的情况也可实现实施方案。

16.除非上下文另有要求,在说明书以及权利要求书中,术语“包括”、“包含”应理解为开放式的、包括的含义,即为“包括,但不限于”。

17.在说明书中所提及的“实施方案”、“一实施方案”、“另一实施方案”或“某些实施方案”等是指与所述实施方案相关的所描述的具体涉及的特征、结构或特性包括在至少一个实施方案中。因此,“实施方案”、“一实施方案”、“另一实施方案”或“某些实施方案”没有必要均指相同的实施方案。且,具体的特征、结构或者特性可以在一种或多种实施方案中以任何的方式相结合。说明书中所揭示的各个特征,可以任何可提供相同、均等或相似目的的替代性特征取代。因此除有特别说明,所揭示的特征仅为均等或相似特征的一般性例子。

18.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。

19.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

20.术语“负载量”是指金属元素的质量占载体质量的百分比。

21.本技术的“废塑料”包括:聚乙烯塑料、聚丙烯塑料、聚苯乙烯塑料等。

22.本技术的“燃料油”是指用于爬行机械和飞机内燃机的汽油、柴油和喷气燃料。

23.一种用于废塑料加氢裂解的催化剂,包括:wo

3-zro2载体以及金属组分,金属组分包括pd、rh、ir、ni、fe、co、cu中的一种或二种以上的混合。

24.在某些实施方式中,所述的wo

3-zro2载体中,wo3的质量为载体质量的百分比为5-30%。

25.在某些实施方式中,所述的wo

3-zro2载体中,wo3的质量为载体质量的百分比大于5%且小于等于25%。

26.在某些实施方式中,所述的wo

3-zro2载体中,wo3的质量为载体质量的百分比为10-25%。

27.在某些实施方式中,所述的wo

3-zro2载体中,wo3的质量为载体质量的百分比为10-15%。

28.wo

3-zro2载体中,wo3的存在有利于稳定四方晶zro2的形成,延缓锆源向单斜晶zro2的转化,随着wo3的负载量增大,wo

3-zro2载体中四方晶的占比增大,相比于单斜晶zro2,四方晶zro2更有利于金属的分散。此外,wo3的含量还会影响wo

3-zro2载体中wo3的存在形态,当wo3的负载量≤10%时,wo3在载体表面的分散度较高,基本呈现单层分散状态,载体中wo3和zro2之间的相互作用力较强,有利于酸性位点的形成。因此,既要满足载体存在较多的酸量又要实现加氢活性金属的高分散才更有利于金属和酸性载体在废塑料催化裂解中的协同作用。

29.在某些实施方式中,催化剂中,金属组分的负载量0.01wt%~25wt%。

30.优选的,催化剂中,金属组分的负载量为0.8wt%~15wt%

31.该催化剂利用酸性载体和金属的协同作用实现了加氢功能和裂解功能的有效耦合,促进了废塑料高效加氢裂解转化为石脑油和燃料油。

32.在某些实施方式中,催化剂中的金属组分包括:pd元素。

33.在催化剂中,pd元素的负载量为0.8wt%~3wt%。

34.在某些实施方式中,在某些实施方式中,催化剂中的金属组分包括:ni、fe、 co、cu元素的一种或者两种元素的混合。优选的,在催化剂中,金属组分的负载量为8wt%~15wt%。

35.在某些实施方式中,催化剂中的金属组分包括:ni元素。

36.在催化剂中,ni元素的负载量为8wt%~15wt%。

37.在本技术中,在上述wo

3-zro2负载元素ni、fe、co、或cu元素的催化剂,可将废塑料加氢裂化转化为石脑油和燃料油。尤其负载金属ni元素于wo

3-zro2载体上,相比于wo

3-zro2载体,ni负载后会将载体中的弱酸和中强酸转化为强酸,因此,金属ni除了发挥加氢/脱氢功能,还能够调变催化剂的酸强度,从而增强金属和酸性位的协同作用,提高了塑料加氢裂解转化为石脑油和燃料油的催化性能。

38.该催化剂可以将废塑料(譬如聚丙烯塑料、聚乙烯塑料等)进行催化加氢裂解,制备石脑油和燃料油,提高了废塑料加氢裂解的转化率,以及石脑油和燃料油的收率。

39.另一方面,一种用于废塑料加氢裂解的催化剂的制备方法,包括如下步骤:

40.(1)将锆源加入到偏钨酸铵溶液,得到混合物ⅰ;

41.(2)将混合物ⅰ经过干燥、焙烧得到载体wo

3-zro2;

42.(3)步骤(2)的载体wo

3-zro2浸入金属盐溶液中,得到混合物ⅱ;

43.(4)将混合物ⅱ在干燥、焙烧得到mo

x

/wo

3-zro2前体;

44.(5)将上述mo

x

/wo

3-zro2前体还原,得到m/wo

3-zro2催化剂。

45.m代表负载的金属,包括pd、rh、ir、ni、fe、co、cu中的一种或二种以上的混合。mo

x

表示负载金属元素的最稳定的金属氧化物。

46.在某些实施方式中,混合物i在温度90~100℃的条件下进行干燥。

47.在某些实施方式中,步骤(2)中,焙烧温度为550-800℃。

48.在某些实施方式中,步骤(2)中,焙烧温度为600-700℃。

49.在载体混合物i进行干燥后的焙烧过程中,低温下wo3会进入zro2的晶格, wo3和zro2两者有较强的相互作用形成大量的酸性位点。随着焙烧温度提高,wo3会逐渐分散在zro2表面,优选的,在焙烧温度为600-700℃,wo3在zro2外表面呈现单层分散状态,没有团聚形成wo3晶体,表面wo3和zro2两者有较强的相互作用,暴露在表面的酸性位可以发挥催化作用。

50.在某些实施方式中,步骤(2)中,焙烧温度为500-800℃,焙烧时间为2-5h。

51.在载体wo

3-zro2的合成过程中,所述锆源包括氢氧化锆、晶态氧化锆、硝酸锆、氧氯化锆的一种或者两者以上的混合。

52.在某些实施方式中,在步骤(3)中,载体与金属盐溶液的质量体积比为 1g/(0.5~1)ml。

53.锆源和偏钨酸铵溶液的质量体积比为1g/(0.5~1)ml。

54.在某些实施方式中,金属盐包括硝酸盐、乙酸盐、柠檬酸盐、氯化物或硫酸盐。

55.在某些实施方式中,混合物ii在温度90~100℃的条件下进行干燥。

56.在某些实施方式中,优选的,在步骤(2)和(4)中,干燥时间8-12小时即可。

57.在某些实施方式中,步骤(4)中,焙烧温度为500-800℃。

58.在某些实施方式中,步骤(4)中,焙烧温度为500-800℃,焙烧时间为3-5h。

59.wo

3-zro2和金属盐溶液的质量体积比为1g/(0.5~1)ml。。

60.在某些实施方式中,步骤(5)的还原温度为250-500℃;还原时间为2-5h。

61.本技术制备得到的双功能耦合催化剂的制备方法简单并且废塑料加氢裂解活性高。该催化剂利用酸性载体和金属的协同作用实现了加氢功能和裂解功能的有效耦合,促进了废塑料高效加氢裂解转化为石脑油和燃料油。

62.在某些实施方式中,一种用于废塑料加氢裂解的双功能耦合催化剂的制备方法,包括如下步骤:

63.(1)称取计量的锆源,浸入一定量的偏钨酸铵溶液,得到混合物ⅰ;

64.(2)将混合物ⅰ在烘箱中90℃干燥8h-12h,干燥后在600-700℃下焙烧得到超强酸载体wo

3-zro2;

65.(3)称取计量的超强酸载体wo

3-zro2,浸入金属盐溶液,得到混合物ⅱ;

66.(4)将上述混合物ⅱ在烘箱中90℃干燥过夜,干燥后在500-800℃下焙烧得到 mo

x

/wo

3-zro2前体;

67.(5)将上述mo

x

/wo

3-zro2前体在250-500℃下还原(h2气氛)得到m/wo

3-zro2双功能耦合催化剂。

68.m表示不同金属

69.下面结合具体的实施例进一步说明本发明的催化剂以及其催化效果。下述实施例使用的物质均是化学纯标准。

70.一、不同焙烧温度下得到的催化剂

71.实施例1

72.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、923k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(15wt%)wo

3-zro

2-650。

73.实施例2

74.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(15wt%)wo

3-zro

2-800。

75.对该实施例2合成的催化剂负载金属ni前后催化剂进行nh

3-tpd分析,如附图3所示的nh

3-tpd曲线,附图3为相比于wo

3-zro2载体,金属ni负载后会将载体中的弱酸和中强酸转化为强酸从而增强催化剂的酸强度。

76.对比例1

77.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(15wt%)wo

3-zro

2-500。

78.对比例2

79.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1223k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(15wt%)wo

3-zro

2-950。

80.对实施例1-2、对比例1-2制备得到的载体进行x-射线衍射分析,如见附图1为不同焙烧温度条件下制备出来催化剂xrd谱图,由下到上依次为对比例1、实施例 1、实施例2和对比例2合成催化剂的xrd谱图。在wo

3-zro2载体的制备过程中,低温条件下(500℃)焙烧时没有出现wo3晶体的特征峰,这是因为wo3会进入zro2的晶格,wo3与zro2之间的强相互作用会形成酸性位点。随着焙烧温度升高(650℃), wo3从zro2晶格中析出并分布于zro2外表面呈

zro2。

92.实施例6

93.用偏钨酸铵和去离子水配制0.327g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(20wt%)wo

3-zro2。

94.实施例7

95.用偏钨酸铵和去离子水配制0.408g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸镍水合物和去离子水配制0.479g/ml的硝酸镍溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸镍溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化镍负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)ni/(25wt%)wo

3-zro2。

96.对实施例3-7制备得到的催化剂进行x-射线衍射分析,附图2为不同wo3负载量条件下制备出来催化剂的xrd谱图,由下到上依次为实施例3、实施例4、实施例5、实施例6和实施例7合成催化剂的xrd谱图。随着wo3的负载量增大, wo

3-zro2载体中四方晶zro2的占比增大,相比于单斜晶zro2,四方晶zro2更有利于金属的分散。此外,wo3的负载量还会影响wo

3-zro2载体中wo3的存在形态,当wo3的负载量≤10%时,wo3在载体表面的分散度较高,基本呈现单层分散状态,图2中没有出现单斜晶wo3的特征峰,载体中wo3和zro2之间的相互作用力较强,有利于酸性位点的形成,当wo3的负载量》20%时,从图2中可以看到单斜晶wo3的特征峰,这是因为载体表面的wo3发生团聚形成晶体,同时聚合的过程中酸性位点会被消耗。

97.实验例2:

98.本实施例是对实施例3-7制备得到的催化剂的加氢裂解废塑料的性能进行实验。称取2g线性低密度聚乙烯塑料和0.2g ni/wo

3-zro2混合均匀后放置于高压反应釜中,充入3mpa h2,在充分搅拌条件下,260℃反应100min,反应结果如表2。

99.表2各实施例反应结果

100.样品塑料转化率(%)石脑油收率(%)煤油收率(%)实施例31023实施例41007320实施例51007119实施例61006818实施例71006310

101.三、不同金属负载催化剂

102.实施例8

103.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧

化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用氯化钯和去离子水配制0.026 g/ml的氯化钯溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于0.65ml 氯化钯溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、550℃焙烧5h得到氧化钯负载的wo

3-zro2前体;焙烧后的催化剂在450℃条件下通入10%h2/90%ar 还原3h得到(1wt%)pd/(15wt%)wo

3-zro2。

104.称取2g线性低密度聚乙烯塑料和0.2g pd/wo

3-zro2混合均匀后放置于高压反应釜中,充入3mpa h2,在充分搅拌条件下,250℃反应100min,反应结果如表3。

105.实施例9

106.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸铁水合物和去离子水配制0.666g/ml的硝酸铁溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸铁溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化铁负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)fe/(15wt%)wo

3-zro2。

107.称取2g线性低密度聚乙烯塑料和0.25g fe/wo

3-zro2混合均匀后放置于高压反应釜中,充入3mpa h2,在充分搅拌条件下,260℃反应100min,反应结果如表3。

108.实施例10

109.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸钴水合物和去离子水配制0.478g/ml的硝酸钴溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸钴溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化钴负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)co/(15wt%)wo

3-zro2。

110.称取2g线性低密度聚乙烯塑料和0.25g co/wo

3-zro2混合均匀后放置于高压反应釜中,充入3mpa h2,在充分搅拌条件下,260℃反应100min,反应结果如表3。

111.实施例11

112.用偏钨酸铵和去离子水配制0.245g/ml的偏钨酸铵溶液,称取1g研磨均匀的氢氧化锆粉末浸渍于0.65ml偏钨酸铵溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、1073k焙烧3h得到超强酸载体wo

3-zro2;用硝酸铜水合物和去离子水配制0.454g/ml的硝酸铜溶液,称取1g研磨均匀的超强酸载体wo

3-zro2粉末浸渍于 0.65ml硝酸铜溶液中静置30min,浸渍后的催化剂经90℃干燥过夜、773k焙烧3h 得到氧化铜负载的wo

3-zro2前体;焙烧后的催化剂在500℃条件下通入 10%h2/90%ar还原3h得到(10wt%)cu/(15wt%)wo

3-zro2。

113.称取2g线性低密度聚乙烯塑料和0.25g cu/wo

3-zro2混合均匀后放置于高压反应釜中,充入3mpa h2,在充分搅拌条件下,260℃反应100min,反应结果如表3。

114.表3各实施例反应结果

115.样品塑料转化率(%)石脑油收率(%)煤油收率(%)

实施例81007516实施例950157实施例10604110实施例1164328

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1