负载合金细颗粒的催化剂、合金细颗粒、燃料电池及它们的制造方法、电极与流程

1.本公开涉及负载合金细颗粒的催化剂的制造方法、电极、燃料电池、合金细颗粒的制造方法、负载合金细颗粒的催化剂、合金细颗粒、膜电极接合体的制造方法、及燃料电池的制造方法。

背景技术:

2.负载活性金属的催化剂在传感器、石油精制、氢制造、以及环境相关领域、能源领域等中被适用。其中,作为汽车、固定式热电联产等的电源,可列举出近年研究开发得到进展的燃料电池作为其代表例。

3.在这种状况下,下述专利文献1~5中,对于催化剂的制造方法进行了研究。

4.另外,下述专利文献6~11及非专利文献1-2中,对于pt等贵金属的合金进行了研究。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2010-253408号公报

8.专利文献2:日本特开2001-224968号公报

9.专利文献3:日本特开2015-17317号公报

10.专利文献4:日本特开2018-44245号公报

11.专利文献5:日本特开2009-164142号公报

12.专利文献6:日本特开2002-95969号公报

13.专利文献7:日本特开2007-27096号公报

14.专利文献8:日本特开2009-263719号公报

15.专利文献9:日本特开2019-30846号公报

16.专利文献10:日本特开2009-218196号公报

17.专利文献11:日本特开2012-38543号公报

18.非专利文献

19.非专利文献1:t.toda,h.igarashi,h.uchida and m.watanabe,j.electrochem.soc.,146,3750(1999)

20.非专利文献2:n.wakabayashi,m.takeichi,m.itagaki,h.uchida and m.watanabe,j.phys.chem.b,109,5836(2005)

技术实现要素:

21.发明要解决的问题

22.利用上述文献的技术时,有可能未必简便地制造催化剂。

23.另外,利用上述文献的技术时,催化剂的性能有可能未必充分。

24.本公开是为了解决上述问题的至少一部分而提出的,可以以以下的方式实现。

25.用于解决问题的方案

26.一种负载合金细颗粒的催化剂的制造方法,其为负载有含有贵金属的合金细颗粒的负载合金细颗粒的催化剂的制造方法,其具备:

27.将贵金属盐、贱金属盐、碳数1~5的醇、和载体混合而形成混合物的工序;和

28.将前述混合物在150℃以上且800℃以下加热而生成负载合金细颗粒的催化剂的加热工序。

29.发明的效果

30.根据本制造方法,可以利用经过简化的手法制造高活性的负载合金细颗粒的催化剂。

附图说明

31.图1为将实施例的合成工序数与各专利文献的工序数进行比较而示出的说明图。

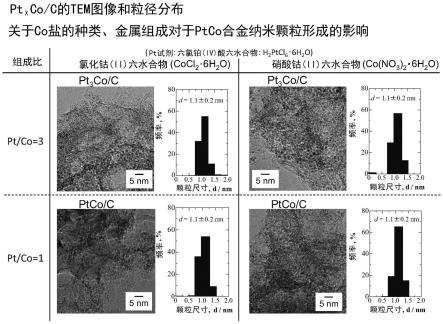

32.图2为表示pt

x

co/c的tem图像和粒径分布的图。

33.图3为表示pt

x

v/c的tem图像、粒径分布和组成分析值的图。

34.图4为表示pt3ni/c的tem图像和粒径分布的图。

35.图5为表示pt3co/c和pt/c的tem图像和粒径分布的图。

36.图6为表示pt3co/c的电化学特性的图。

37.图7为比较氧还原反应(orr)的活性的图。

38.图8为比较h2o2产生率的图。

39.图9为固体高分子型燃料电池的一例的示意图。

40.附图标记说明

41.10

…

固体高分子型燃料电池

42.12

…

固体高分子电解质膜

43.14

…

阳极电极

44.16

…

阴极电极

45.18

…

膜电极接合体

46.20

…

气体扩散层

47.22

…

分隔件

48.24

…

气体扩散层

49.26

…

分隔件

具体实施方式

50.在此示出本公开的其他例子。

51.2.一种负载合金细颗粒的催化剂的制造方法,其中,前述贵金属盐和前述贱金属盐溶解于前述醇而成的醇溶液中的前述贵金属盐和前述贱金属盐的总浓度为2摩尔l-1

以上且100摩尔l-1

以下。

52.根据本制造方法,可以制造负载粒径小、活性高的合金细颗粒的催化剂。

53.3.一种负载合金细颗粒的催化剂的制造方法,其中,前述合金细颗粒的平均粒径

为0.7nm以上且小于2nm。

54.根据本制造方法,可以制造负载粒径小、活性高的合金细颗粒的催化剂。

55.4.一种电极,其含有通过制造方法制造的前述负载合金细颗粒的催化剂。

56.本电极由于含有负载粒径小、活性高的合金细颗粒的催化剂而性能高。

57.5.一种燃料电池,其含有通过制造方法制造的前述负载合金细颗粒的催化剂。

58.本燃料电池由于含有负载粒径小、活性高的合金细颗粒的催化剂而性能高。

59.6.一种合金细颗粒的制造方法,其具备:

60.将贵金属盐、贱金属盐、和碳数1~5的醇混合而形成混合物的工序;和

61.将前述混合物在150℃以上且800℃以下加热而生成含有贵金属的合金细颗粒的加热工序。

62.根据本制造方法,可以利用经过简化的手法制造高活性的合金细颗粒。

63.7.一种合金细颗粒的制造方法,其中,前述贵金属盐和前述贱金属盐溶解于前述醇而成的醇溶液中的前述贵金属盐和前述贱金属盐的总浓度为2摩尔l-1

以上且100摩尔l-1

以下。

64.根据本制造方法,可以制造粒径小、活性高的合金细颗粒。

65.8.一种合金细颗粒的制造方法,其中,前述合金细颗粒的平均粒径为0.7nm以上且小于2nm。

66.根据本制造方法,可以制造粒径小、活性高的合金细颗粒。

67.9.一种电极,其含有通过制造方法制造的前述合金细颗粒。

68.本电极由于含有粒径小、活性高的合金细颗粒而性能高。

69.10.一种燃料电池,其含有通过制造方法制造的前述合金细颗粒。

70.本燃料电池由于含有粒径小、活性高的合金细颗粒而性能高。

71.11.一种负载合金细颗粒的催化剂,其为在载体负载含有贵金属的合金细颗粒而成的负载合金细颗粒的催化剂,

72.前述合金细颗粒的平均粒径为0.7nm以上且小于2nm。

73.本负载合金细颗粒的催化剂具有高的活性。

74.12.一种电极,其含有负载合金细颗粒的催化剂。

75.本电极由于含有负载高活性的合金细颗粒的催化剂而性能高。

76.13.一种燃料电池,其含有负载合金细颗粒的催化剂。

77.本燃料电池由于含有负载高活性的合金细颗粒的催化剂而性能高。

78.14.一种合金细颗粒,其平均粒径为0.7nm以上且小于2nm、并且含有贵金属。

79.本合金细颗粒具有高的活性。

80.15.一种电极,其含有合金细颗粒。

81.本电极由于含有高活性的合金细颗粒而性能高。

82.16.一种燃料电池,其含有合金细颗粒。

83.本燃料电池由于含有高活性的合金细颗粒而性能高。

84.17.一种膜电极接合体的制造方法,其为具有电解质膜和电极的膜电极接合体的制造方法,

85.其具有:将贵金属盐、贱金属盐、选自碳数1以上且5以下的醇中的至少一种以上的

溶剂、和载体混合而成的混合物喷雾到前述电解质膜,并进行干燥而形成含有贵金属的合金细颗粒,由此在前述电解质膜的表面形成含有前述合金细颗粒的前述电极的工序。

86.根据本制造方法,可以利用经过简化的手法制造膜电极接合体。以往将预先制作的催化剂喷雾到电解质膜而形成膜电极接合体。也就是说,利用以往的手法时,需要催化剂的生成工序、催化剂层(电极)的形成工序。根据本公开的制造方法,将混合物喷雾到电解质膜并进行干燥的工序就兼具催化剂的生成工序和催化剂层(电极)的形成工序,因此可以通过更少的工序制造膜电极接合体。

87.18.一种燃料电池的制造方法,其为具备具有电解质膜和电极的膜电极接合体的燃料电池的制造方法,

88.其具有:将贵金属盐、贱金属盐、选自碳数1以上且5以下的醇中的至少一种以上的溶剂、和载体混合而成的混合物喷雾到前述电解质膜,并进行干燥而形成含有贵金属的合金细颗粒,由此在前述电解质膜的表面形成含有前述合金细颗粒的前述电极的工序。

89.根据本制造方法,可以利用经过简化的手法制造燃料电池。以往将预先制作的催化剂喷雾到电解质膜而形成催化剂层(电极)。也就是说,利用以往的手法时,需要催化剂的生成工序、催化剂层(电极)的形成工序。根据本公开的制造方法,将混合物喷雾到电解质膜并进行干燥的工序就兼具催化剂的生成工序和催化剂层(电极)的形成工序,因此可以通过更少的工序制造燃料电池。

90.以下,对于本公开的实施方式进行详细说明。需要说明的是,本说明书中,对于关于数值范围使用了“~”的记载,只要没有特别说明,则包含下限值和上限值。例如对于“10~20”这样的记载,包含作为下限值的“10”、作为上限值的“20”中的任意一者。即,“10~20”的意思与“10以上且20以下”相同。

91.本发明人等深入研究,结果发现以下的事实。作为纳米颗粒形状的电极催化剂的性能指标,通常使用每1克pt的质量活性(mass activity、ma[a gpt-1

])。ma通过比活性(specific activity、j[a m-2

])和电化学表面积(electro active surface area、eca[m2gpt-1

])的乘积(ma[a gpt-1

]=j[a m-2

]

×

eca[m2gpt-1

])表示。即,为了改善催化剂性能而需要改善j和eca这2个因子。本发明人等发现,通过在规定的范围内精度良好地控制催化剂颗粒的粒径、并且使尺寸一致,可以增大eca值而改善ma。并且发现,通过利用合金化实现的j值的改善,可以有效地提高质量活性。

[0092]

对于比活性(j)的改善,pt与贱金属(非贵金属)等第二成分金属元素的合金化是最有效的。推测这是通过第二成分金属元素由合金表面溶出、对利用电位循环中的pt的溶解

·

再析出而自发地形成的pt表层(壳)的源自基底合金(芯)的电子修饰效果来实现的。用于最大限度地引出这种电子修饰效果的重要因子为[第1因子]均匀粒径(颗粒尺寸分布)、和[第2因子]控制金属组成。进而,其他的重要因子为[第3因子]形成细小的颗粒(例如2nm以下的颗粒)。但是,满足这3个因子的合金合成法在现有技术中并没有公开或暗示。不满足[第1因子]和[第2因子]这两者的情况下,合金催化剂例如受到系统工作时的温度气氛、电位变动等物理的影响、容易产生脱合金化。可知其结果,产生性能降低直至与pt单质同等为止。进而经过脱合金化的第二元素和氧与在氧还原反应的副反应中产生的h2o2发生反应,产生了oh自由基。例如固体高分子型燃料电池中,由于oh自由基而电解质膜分解,结果电池性能有可能降低。在这种背景下,发明人等开发了下述技术:改善粒径的均匀性、并且能够形

成所希望的金属组成的组合,从而能够制造对于脱合金化稳定的合金细颗粒(pt合金纳米颗粒)。发现利用该技术时,进而使合金效果持续而抑制h2o2的产生、可以解决一直以来的各种问题。

[0093]

本公开的技术是基于以上的本发明人等独自的思想而提出的。

[0094]

1.负载合金细颗粒的催化剂的制造方法

[0095]

本公开的负载合金细颗粒的催化剂的制造方法为负载含有贵金属的合金细颗粒的负载合金细颗粒的催化剂的制造方法。本公开的负载合金细颗粒的催化剂的制造方法具备:将贵金属盐、贱金属盐、碳数1~5的醇、和载体混合而形成混合物的工序;和将混合物在150℃以上且800℃以下加热而生成负载合金细颗粒的催化剂的加热工序。

[0096]

(1)合金细颗粒

[0097]

合金含有贵金属。对于贵金属没有特别限制。贵金属优选使用选自由铂(pt)、钯(pd)、铑(rh)、金(au)、银(ag)、铱(ir)和钌(ru)组成的组中的至少一种。它们之中,从催化剂性能等观点考虑,更优选为选自由pt、rh、pd、ir和ru组成的组中的至少一种、进一步优选选自由pt和pd组成的组中的至少一种。

[0098]

合金含有贱金属。对于贱金属没有特别限定。贱金属优选为选自由钴、钒、镍、铁、锰、铬、钛、铌、钼、铅和钨组成的组中的至少一种。从使催化剂形成高活性的观点考虑,贱金属优选为选自由钴、钒和镍组成的组中的至少一种。

[0099]

作为合金,可例示出例如pt

x

co(x=0.5~9)、pt

x

v(x=0.5~9)、pt

x

ni(x=0.5~9)。优选例示出pt

x

co(x=1~3)、pt

x

v(x=1~3)、pt

x

ni(x=1~3)。

[0100]

(2)贵金属盐

[0101]

对于贵金属盐中含有的贵金属没有特别限制。贵金属优选使用选自由铂(pt)、钯(pd)、铑(rh)、金(au)、银(ag)、铱(ir)和钌(ru)组成的组中的至少一种。它们之中,从催化剂性能等观点考虑,更优选为选自由pt、rh、pd、ir和ru组成的组中的至少一种、进一步优选选自由pt和pd组成的组中的至少一种。

[0102]

作为贵金属盐,可以合适地使用选自由六氯铂(iv)酸六水合物(h2ptcl6·

6h2o)、四氨合二氯铂(pt(nh3)4cl2·

xh2o)、溴化铂(iv)(ptbr4)和双(乙酰丙酮)铂(ii)([pt(c5h7o2)2])组成的组中的至少一种。

[0103]

(3)贱金属盐

[0104]

对于贱金属盐中含有的贱金属没有特别限定。贱金属优选为选自由钴、钒、镍、铁、锰、铬、钛、铌、钼、铅和钨组成的组中的至少一种。从使催化剂形成高活性的观点考虑,贱金属优选为选自由钴、钒和镍组成的组中的至少一种。

[0105]

作为贱金属盐,可以合适地使用选自由氯化钴(ii)六水合物(cocl2·

6h2o)、硝酸钴(ii)六水合物(co(no3)2·

6h2o)、乙酰丙酮氧钒(vanadyl acetylacetonate、vo(acac)2)、氯化镍(ii)六水合物(cocl2·

6h2o)、硝酸镍(ii)六水合物(ni(no3)2·

6h2o)和乙酸镍(ii)四水合物(ni(ch3coo)2·

4h2o)组成的组中的至少一种。

[0106]

(4)碳数1~5的醇

[0107]

作为碳数1~5的醇,可以合适地使用选自由甲醇、乙醇、丙醇、异丙醇、1-丁醇、2-丁醇、叔丁醇、1-戊醇和3-戊醇组成的组中的至少一种。它们之中,从降低环境负荷的观点考虑,优选为乙醇。

[0108]

对于醇、与金属盐(贵金属盐和贱金属盐)的量比没有特别限定。对于贵金属盐和贱金属盐溶解于醇而成的醇溶液中的贵金属盐和贱金属盐的总浓度没有特别限定。对于贵金属盐和贱金属盐的总浓度,从形成粒径为0.7nm~2nm并且尺寸一致的高活性的合金细颗粒的观点考虑,优选为2摩尔l-1

以上且100摩尔l-1

以下、更优选5摩尔l-1

以上且70摩尔l-1

以下、进一步优选10摩尔l-1

以上且60摩尔l-1

以下。对于贵金属盐与贱金属盐的浓度比没有特别限定。贵金属盐:贱金属盐的浓度比(摩尔比)优选为3.3:1.0~0.9:1.0、更优选3.0:1.0~1.0:1.0。

[0109]

(5)载体

[0110]

载体若可以负载合金细颗粒则没有特别限定。载体可以合适地使用选自下述物质中的至少一种:炭黑、无定形碳、碳纳米管、碳纳米角、选自稀土元素、碱土元素、过渡金属、铌、铋、锡、锑、锆、钼、铟、钽和钨中的一种以上的金属氧化物。它们之中,从表面积的观点考虑,优选为炭黑。

[0111]

在使用炭黑作为载体的情况下,对于炭黑的氮吸附比表面积没有特别限定。对于炭黑的氮吸附比表面积,从合金细颗粒的负载的观点考虑,优选为10m2g-1

以上且1800m2g-1

以下、更优选150m2g-1

以上且800m2g-1

以下。

[0112]

(6)载体与醇的混合比

[0113]

对于载体与醇的混合比没有特别限定。从使载体与醇充分相容而形成粒径为0.7nm~2nm并且尺寸一致的高活性的合金细颗粒的观点考虑,载体优选相对于1ml的醇以2mg以上且200mg以下的比率混合、更优选以10mg以上且100mg以下的比率混合、进一步优选以30mg以上且80mg以下的比率混合。

[0114]

(7)混合

[0115]

对于混合的方法没有特别限定。可以使用乳钵和碾槌进行粉碎混合,例如也可以使用球磨机、振动磨、锤磨机、开炼机、气流磨等干式粉碎机进行粉碎混合,例如也可以使用螺条混合机、亨舍尔混合机、v型混合机等混合机混合。

[0116]

对于混合时间没有特别限定。混合优选进行至醇挥发而混合物干燥。

[0117]

(8)加热

[0118]

从形成粒径为0.7nm~2nm并且尺寸一致的高活性的合金细颗粒的观点考虑,加热温度为150℃以上且800℃以下、优选150℃以上且400℃以下、更优选150℃以上且250℃以下。

[0119]

加热优选在非活性气体气氛中进行。作为非活性气体,可以合适地使用氩气等稀有气体、氮气。加热也可以在空气中进行。

[0120]

(9)合金细颗粒的平均粒径

[0121]

对于合金细颗粒的平均粒径没有特别限定。对于合金细颗粒的平均粒径,从形成高活性的观点考虑,优选为0.7nm以上且小于2nm、更优选1.0nm以上且1.6nm以下。

[0122]

平均粒径可以通过以下的方法(平均粒径的求法)求出。通过透射式电子显微镜(tem)对于所合成的催化剂进行观察。将tem照片印刷输出到用纸,将合金细颗粒(黑色的圆形的图像)看作球形,由合金细颗粒的端部直至端部为止看作直径,由几个视野(3~5个视野)的图像随机测定总计300个颗粒。300个所计算的直径的平均作为平均粒径。

[0123]

另外,合金细颗粒优选相对于平均粒径值的标准偏差值为0%以上且20%以下。需

要说明的是,标准偏差值由300个粒径制成分布图来计算。

[0124]

(10)本实施方式的制造方法的效果

[0125]

本实施方式的制造方法为利用仅在挥发性高的醇中(例如乙醇)将贵金属盐、贱金属盐和载体材料混合并进行热处理这种非常简单的手法,就能够制造超微细化了的高活性的负载催化剂,为制造工序上也根本没有废液的保护环境的制造方法。

[0126]

另外,本实施方式的制造方法可以制造高活性合金高分散负载于碳等载体而成的负载合金细颗粒的催化剂,所述高活性合金由仅通过贵金属盐和贱金属盐的浓度就能够在0.7nm~2nm之间精度极其良好地控制粒径并且尺寸一致的纳米水平结构体形成。

[0127]

进而,利用本实施方式的制造方法制造的负载合金细颗粒的催化剂由于活性金属具有小于2nm的粒径、并且被高分散负载于载体上,因此原子水平上金属的利用率高、得到高性能。由此,负载合金细颗粒的催化剂例如适于作为要求贵金属用量削减的家庭用或汽车用电源使用的、例如固体高分子型的燃料电池的电极催化剂,形成与现有品(3nm左右的pt纳米颗粒负载于碳而成的pt/c催化剂)相比表现出10倍活性的催化剂。进而,利用该负载合金细颗粒的催化剂时,可以将作为氧还原反应的副反应的过氧化氢产生抑制于以往的一半以下。

[0128]

2.电极

[0129]

含有负载合金细颗粒的催化剂的电极可以作为阴极使用、也可以作为阳极使用、也可以作为阴极和阳极这两者使用。

[0130]

3.燃料电池

[0131]

燃料电池含有负载合金细颗粒的催化剂。作为燃料电池,可列举出例如固体高分子型燃料电池(pefc)、磷酸型燃料电池(pafc)、熔融碳酸盐型燃料电池(mcfc)、固体氧化物型燃料电池(sofc)、碱电解质型燃料电池(afc)、直接型燃料电池(dfc)。

[0132]

4.合金细颗粒的制造方法

[0133]

本公开的合金细颗粒的制造方法具备:将贵金属盐、贱金属盐、和碳数1~5的醇混合而形成混合物的工序;将混合物在150℃以上且800℃以下加热而生成含有贵金属的合金细颗粒的加热工序。

[0134]

(1)说明的引用

[0135]

本公开的合金细颗粒的制造方法直接适用“1.负载合金细颗粒的催化剂的制造方法”的项目中说明的“(1)合金细颗粒”、“(2)贵金属盐”、“(3)贱金属盐”、“(4)碳数1~5的醇”、“(7)混合”、“(8)加热”、“(9)合金细颗粒的平均粒径”,将这些记载省略。

[0136]

(2)本实施方式的制造方法的效果

[0137]

本实施方式的制造方法为利用仅在挥发性高的醇中(例如乙醇)将贵金属盐和贱金属盐混合并进行热处理这种非常简单的手法,就能够制造超微细化了的高活性的合金细颗粒,为制造工序上也根本没有废液的保护环境的制造方法。

[0138]

另外,本实施方式的制造方法可以制造高活性合金细颗粒,所述高活性合金细颗粒由仅通过贵金属盐和贱金属盐的浓度就能够在0.7nm~2nm之间精度极其良好地控制粒径并且尺寸一致的纳米水平结构体形成。该合金细颗粒作为电极催化剂是极其有用的。

[0139]

进而,利用本实施方式的制造方法制造的合金细颗粒由于活性金属具有小于2nm的粒径,因此原子水平上金属的利用率高、得到高性能。由此,合金细颗粒例如适于作为要

求贵金属用量削减的家庭用或汽车用电源使用的、例如固体高分子型的燃料电池的电极催化剂,形成与现有品(3nm左右的pt纳米颗粒负载于碳而成的pt/c催化剂)相比表现出10倍活性的催化剂。进而,该合金细颗粒可以将作为氧还原反应的副反应的过氧化氢产生抑制于以往的一半以下。

[0140]

5.电极

[0141]

含有合金细颗粒的电极可以作为阴极使用、也可以作为阳极使用、也可以作为阴极和阳极这两者使用。

[0142]

6.燃料电池

[0143]

燃料电池含有合金细颗粒。作为燃料电池,可列举出例如固体高分子型燃料电池(pefc)、磷酸型燃料电池(pafc)、熔融碳酸盐型燃料电池(mcfc)、固体氧化物型燃料电池(sofc)、碱电解质型燃料电池(afc)、直接型燃料电池(dfc)。

[0144]

7.负载合金细颗粒的催化剂

[0145]

本公开的负载合金细颗粒的催化剂为在载体上负载含有贵金属的合金细颗粒而成的。合金细颗粒的平均粒径为0.7nm以上且小于2nm。负载合金细颗粒的催化剂可以通过“1.负载合金细颗粒的催化剂的制造方法”制造。

[0146]

(1)说明的引用

[0147]

本公开的负载合金细颗粒的催化剂直接适用“1.负载合金细颗粒的催化剂的制造方法”的项目中说明的“(1)合金细颗粒”、“(2)贵金属盐”中的“贵金属”、“(5)载体”、“(9)合金细颗粒的平均粒径”中的平均粒径的求法,将这些记载省略。

[0148]

(2)合金的负载量

[0149]

对于合金的负载量没有特别限制,若根据目标的设计等适当负载必要量即可。作为合金的负载量,从催化剂性能和成本的观点考虑,按金属换算计,优选相对于前述载体100质量份为5质量份以上且70质量份以下、更优选10质量份以上且50质量份以下。

[0150]

(3)本实施方式的负载合金细颗粒的催化剂的效果

[0151]

本实施方式的负载合金细颗粒的催化剂利用仅在挥发性高的醇中(例如乙醇)将贵金属盐、贱金属盐和载体材料混合并进行热处理这种非常简单的手法就能够制造,可以通过制造工序上也根本没有废液的保护环境的制造方法制造。

[0152]

本实施方式的负载合金细颗粒的催化剂由于平均粒径为0.7nm以上且小于2nm,因此原子水平上金属的利用率高、得到高性能。由此,负载合金细颗粒的催化剂例如适于作为要求贵金属用量削减的家庭用或汽车用电源使用的、例如固体高分子型的燃料电池的电极催化剂,形成与现有品(3nm左右的pt纳米颗粒负载于碳而成的pt/c催化剂)相比表现出10倍活性的催化剂。进而,该负载合金细颗粒的催化剂可以将作为氧还原反应的副反应的过氧化氢产生抑制于以往的一半以下。

[0153]

8.电极

[0154]

含有负载合金细颗粒的催化剂的电极可以作为阴极使用、也可以作为阳极使用、也可以作为阴极和阳极这两者使用。

[0155]

9.燃料电池

[0156]

燃料电池含有负载合金细颗粒的催化剂。作为燃料电池,可列举出例如固体高分子型燃料电池(pefc)、磷酸型燃料电池(pafc)、熔融碳酸盐型燃料电池(mcfc)、固体氧化物

型燃料电池(sofc)、碱电解质型燃料电池(afc)、直接型燃料电池(dfc)。

[0157]

10.合金细颗粒

[0158]

本公开的合金细颗粒的平均粒径为0.7nm以上且小于2nm、并且含有贵金属。合金细颗粒可以通过上述的“4.合金细颗粒的制造方法”制造。

[0159]

(1)说明的引用

[0160]

本公开的合金细颗粒直接适用“1.负载合金细颗粒的催化剂的制造方法”的项目中说明的“(1)合金细颗粒”、“(2)贵金属盐”中的“贵金属”、“(9)合金细颗粒的平均粒径”中的平均粒径的求法,将这些记载省略。

[0161]

(2)本实施方式的合金细颗粒的效果

[0162]

本实施方式的合金细颗粒利用仅将挥发性高的醇(例如乙醇)、贵金属盐和贱金属盐混合并进行热处理这种非常简单的手法就能够制造,可以通过制造工序上也根本没有废液的保护环境的制造方法制造。

[0163]

本实施方式的合金细颗粒由于平均粒径为0.7nm以上且小于2nm,因此原子水平上金属的利用率高、得到高性能。由此,合金细颗粒例如适于作为要求贵金属用量削减的家庭用或汽车用电源使用的、例如固体高分子型的电极催化剂。

[0164]

11.电极

[0165]

含有合金细颗粒的电极可以作为阴极使用、也可以作为阳极使用、也可以作为阴极和阳极这两者使用。

[0166]

12.燃料电池

[0167]

燃料电池含有合金细颗粒。作为燃料电池,可列举出例如固体高分子型燃料电池(pefc)、磷酸型燃料电池(pafc)、熔融碳酸盐型燃料电池(mcfc)、固体氧化物型燃料电池(sofc)、碱电解质型燃料电池(afc)、直接型燃料电池(dfc)。

[0168]

13.燃料电池的构成例

[0169]

对于燃料电池的构成例进行说明。该燃料电池10为作为优选例的固体高分子型燃料电池。如图9所示那样,燃料电池10具备作为电解质膜的固体高分子电解质膜12。固体高分子电解质膜12例如由全氟磺酸树脂构成。在固体高分子电解质膜12的两侧以夹持其的方式设置阳极电极14、阴极电极16。通过固体高分子电解质膜12、夹持其的一对的阳极电极14、阴极电极16构成膜电极接合体18。

[0170]

在阳极电极14的外侧设置气体扩散层20。气体扩散层20由碳纸、碳布、金属多孔体等多孔材料构成,具有使由分隔件22侧供给的气体均匀地扩散到阳极电极14的功能。同样地在阴极电极16的外侧设置气体扩散层24。气体扩散层24具有使由分隔件26侧供给的气体均匀地扩散到阴极电极16的功能。本图中仅示出一组的如上所述构成的膜电极接合体18、气体扩散层20、24、分隔件22、26,但是实际的燃料电池10有时具有膜电极接合体18、气体扩散层20、24借由分隔件22、26层叠多层而成的堆叠结构。

[0171]

14.膜电极接合体18的制造方法

[0172]

膜电极接合体18的制造方法具有:将贵金属盐、贱金属盐、选自碳数1以上且5以下的醇中的至少一种以上的溶剂和载体混合而成的混合物喷雾到固体高分子电解质膜12,并进行干燥而形成含有贵金属的合金细颗粒,由此在固体高分子电解质膜12的表面形成含有合金细颗粒的电极的工序。需要说明的是,利用该制造方法时,若阳极电极14和阴极电极16

中的至少一者通过混合物的喷雾干燥来形成即可。阳极电极14和阴极电极16中的另一者可以通过其他方法形成。当然也可以阳极电极14和阴极电极16这两者通过混合物的喷雾干燥来形成。

[0173]

本公开的膜电极接合体18的制造方法直接适用“1.负载合金细颗粒的催化剂的制造方法”的项目中说明的“(1)合金细颗粒”、“(2)贵金属盐”、“(3)贱金属盐”、“(4)碳数1~5的醇”、“(5)载体”、“(6)载体与醇的混合比”、“(7)混合”、“(8)加热”、“(9)合金细颗粒的平均粒径”、“(10)本实施方式的制造方法的效果”,将这些记载省略。

[0174]

对于喷雾的方法没有特别限定。喷雾例如使用喷雾喷嘴进行。对于被喷雾的混合物的温度没有特别限定。混合物的温度从物质的状态维持的观点考虑,例如为10℃以上且40℃以下。通过向气氛中喷雾而形成合金细颗粒(合金纳米颗粒)。对于喷雾时的气氛温度没有特别限定。该气氛温度从使混合物干燥而形成合金细颗粒的观点考虑,优选为10℃以上且300℃以下、更优选15℃以上且150℃以下、进一步优选20℃以上且100℃以下。另外,气氛的压力可以为常压(大气压)、减压、加压中的任意一种。

[0175]

作为气氛,优选为含有0ppm以上且50000ppm以下的氧的气体气氛。利用氧浓度低的气体气氛时,不期待的氧化反应得到抑制。作为不期待的氧化反应,例如在混合物中含有载体的情况下,可例示出由于氧而载体氧化的氧化反应。具体而言,以下那样的氧化反应得到抑制。使用贵金属盐作为金属盐的情况下,含有贵金属的合金细颗粒被形成于载体上。此时,若存在氧则合金细颗粒作为催化剂发挥功能,载体会被氧化。由此,为了抑制这种氧化反应,优选形成氧浓度低的气体气氛。

[0176]

从有效地收集合金细颗粒的观点考虑,喷雾优选向着靶(标的)进行。靶作为捕捉合金细颗粒的捕捉材料发挥功能。作为靶,例如合适地使用板状构件。作为板状构件,合适地使用氟树脂的板。也可以为加热靶的结构。加热例如使用加热器。对于加热靶时的加热温度没有特别限定。加热温度例如为30℃以上且100℃以下。

[0177]

15.燃料电池10的制造方法

[0178]

燃料电池10的制造方法涉及具备具有固体高分子电解质膜12、阳极电极14和阴极电极16的膜电极接合体18的燃料电池10。该制造方法具有将贵金属盐、贱金属盐、选自碳数1以上且5以下的醇中的至少一种以上的溶剂、和载体混合而成的混合物喷雾到固体高分子电解质膜12,并进行干燥而形成含有贵金属的合金细颗粒,由此在固体高分子电解质膜12的表面形成含有合金细颗粒的电极的工序。

[0179]

需要说明的是,利用该制造方法时,若阳极电极14和阴极电极16中的至少一者通过混合物的喷雾干燥来形成即可。阳极电极14和阴极电极16中的另一者可以通过其他方法形成。当然也可以阳极电极14和阴极电极16这两者通过混合物的喷雾干燥来形成。

[0180]

本公开的燃料电池10的制造方法直接适用“1.负载合金细颗粒的催化剂的制造方法”的项目中说明的“(1)合金细颗粒”、“(2)贵金属盐”、“(3)贱金属盐”、“(4)碳数1~5的醇”、“(5)载体”、“(6)载体与醇的混合比”、“(7)混合”、“(8)加热”、“(9)合金细颗粒的平均粒径”、“(10)本实施方式的制造方法的效果”,将这些记载省略。另外,对于喷雾,直接适用“14.膜电极接合体18的制造方法”中的记载,将该记载省略。

[0181]

[实施例]

[0182]

通过实施例对本公开进行更具体说明。

[0183]

图1中将实施例的工序数与各专利文献的工序数比较来示出。可知实施例的工序数最少。另外,制造工序上根本不使用挥发性醇以外的有机物、水溶液,因此为根本没有废液的保护环境的制造方法也是特征之一。

[0184]

1.实施例1

[0185]

实施例1中,关于pt-co(铂-钴)合金纳米颗粒的形成,对于co盐的种类、金属组成的影响进行了研究。需要说明的是,合金纳米颗粒相当于本公开的“合金细颗粒”。

[0186]

如表1所示那样,将pt盐和co盐采集到烧杯,加入乙醇(c2h5oh),以形成规定的金属盐浓度的方式溶解。将石墨化炭黑(gcb、比表面积150m2g-1

:lion)采集到乳钵后,加入先前的溶解有pt盐和co盐的乙醇溶液,进行搅拌、混合直至乙醇挥发、干燥。将所得到的粉末转移到陶瓷舟皿,通过管状炉在氩(ar)气氛、200℃下进行2小时热处理。降温至室温后,从管状炉取出,并将其作为催化剂进行评价。

[0187]

pt盐原材料使用六氯铂(iv)酸六水合物(h2ptcl

·

6h2o)。co盐原材料使用[1]氯化钴(ii)六水合物(cocl2·

6h2o)或[2]硝酸钴(ii)六水合物(co(no3)2·

6h2o)。作为合金,以形成pt

x

co/c(x=3,1原子比)的方式进行调整。

[0188]

[表1]

[0189][0190]

透射式电子显微镜(tem)图像和粒径分布如图2所示。若着眼于利用各co盐制作的pt3co/c则可以确认在碳(图像内的浅灰色部分)载体上高分散地负载有pt3co的合金纳米颗粒(黑色的点点)。其分布宽度都窄,对于两者而言,平均粒径和粒径的标准偏差值都相等、为d=1.1

±

0.2nm。另外可知,ptco/c的情况下,也同样地不被co盐的种类影响,也可以同样地控制粒径。在此,粒径与合成时的金属盐浓度(总浓度)存在相关(直线关系),能够容易地

控制。需要说明的是,总浓度优选为2摩尔l-1

以上且50摩尔l-1

以下。图2所示的pt3co/c、ptco/c,都以50摩尔l-1

调整金属盐浓度(h2ptcl

·

6h2o的浓度和co盐的浓度的总计),图2所示的全部4种的平均粒径一致,因此可以证明对于pt合金通过金属盐浓度可以精密地控制颗粒尺寸。

[0191]

表1中汇总了各催化剂的物性值(投料值和分析值)。对于金属负载量(表中仅记载为“负载量”),4种催化剂全部将合成时的投料值设为30质量%(wt%)。对于4种催化剂,合成后的分析值为27~30质量%(wt%)。如此投料值和分析值大致一致。即可知,在合成阶段中,可以几乎没有损失地将金属还原、以及也能够任意地控制负载率。接着若着眼于组成则可知,至少在co处于25~50原子%之间,对于投料值,可以制造大致如上所述的组成的合金。关于颗粒尺寸,如上所述,4种催化剂全部可以以d=1.1nm进行控制。如此可知本公开的技术可以任意地控制金属负载量、金属组成、粒径这3个因子全部。

[0192]

2.实施例2

[0193]

实施例2中,对于pt-v(铂-钒)合金纳米颗粒进行研究。

[0194]

pt盐原材料使用六氯铂(iv)酸六水合物(h2ptcl

·

6h2o)、v盐使用乙酰丙酮氧钒(vanadyl acetylacetonate、vo(acac)2),与实施例1同样地制造pt

x

v/c(x=3,1原子比)。图3中示出pt

x

v/c的tem图像、粒径分布和组成分析值。确认了,即使第二成分为钒,也与组成没有关系地形成ptv合金纳米颗粒(黑点)并且其被高分散地分散于碳上。可知颗粒尺寸也与实施例1同等,关于组成,也通过如目的组成那样的成分形成合金。

[0195]

3.实施例3

[0196]

实施例3中,对于pt-ni(铂-镍)合金纳米颗粒进行了研究。

[0197]

pt盐原材料使用六氯铂(iv)酸六水合物(h2ptcl

·

6h2o)。ni盐材料使用[1]氯化镍(ii)六水合物(nicl2·

6h2o)、[2]硝酸镍(ii)六水合物:(ni(no3)2·

6h2o)、或[3]乙酸镍(ii)四水合物(ni(ch3coo)2·

4h2o)来制造pt3ni/c。金属组成都为pt/ni=3/1。如图4所示那样,pt-ni合金的情况下,也与ni盐的种类没有关系,对于全部pt3ni/c,高分散地负载有粒径分布窄、平均粒径为约1.5nm的合金纳米颗粒。

[0198]

4.实施例1~3的汇总

[0199]

由实施例1~3的结果确认了,若使用溶解于低级醇(碳数1~5的醇)的金属盐则可以与第二元素的种类没有关系地形成合金纳米颗粒。

[0200]

图5中将实验1的pt3co合金纳米颗粒、和单独pt时的pt纳米颗粒进行对比来示出以进行参考。单独pt的情况下,依据实施例1进行实验。可知合金纳米颗粒在维持与单独pt的pt纳米颗粒的情况相比没有变化的分散程度、粒径分布宽度的状态下被负载于载体上。

[0201]

需要说明的是,对于各合金纳米颗粒,如下所述求出粒径分布(平均粒径和粒径分布的标准偏差)。即,通过透射式电子显微镜(tem)对于所合成的合金纳米颗粒进行观察。将tem照片印刷输出到用纸上,将合金纳米颗粒(黑色的圆形的图像)看作球形,由合金纳米颗粒的端部直至端部为止看作直径,由几个视野(3~5个视野)的图像随机测定总计300个颗粒。将300个所计算的直径平均而作为平均粒径。另外,由300个颗粒的粒径制成分布图,计算其标准偏差值。所合成的各合金纳米颗粒的粒径的分布宽度都非常窄,相对于平均粒径值,标准偏差值处于0%~20%之间。

[0202]

5.催化剂活性(氧还原反应活性)比较

[0203]

为了调查实施例1中制造的催化剂的催化剂活性,通过旋转环盘电极(rrde)法,调查0.1m高氯酸溶液中的氧还原反应活性。以后,作为代表例,记载pt3co/c的结果。另外,作为比较,也同样地调查利用相同手法制造的单独pt的催化剂(pt/c)和市售的pt标准催化剂(市售标准pt/c)。

[0204]

图5中示出比较评价orr活性的pt3co/c和pt/c的tem图像和粒径分布。确认了,纳米颗粒都高分散地负载于载体上,对于平均粒径,pt3co/c为d=1.1nm、pt/c也为d=1.0nm、为同等的催化剂。可知对于粒径分布宽度,两催化剂都窄、为仅金属成分(合金或单独pt)不同的催化剂。

[0205]

通过在成为工作极的碳基板上固定pt3co/c而电极化,在0.1m hclo4溶液中测定循环伏安图(cv)。结果如图6所示。另外,图6中也同时记载了由各催化剂的cv的氢吸附波算出的电化学比表面积(eca)。pt3co/c的cv波形与纯pt/c的cv波形类似,在低电位侧(0.05v~0.35v)可以确认氢的解吸波、在高电位侧(0.8v~1.0v)可以确认pt的氧化还原波。由氢的脱离波求出电量,算出实际表面积(cm2),将其除以为了电极化而固定的金属量(g),由此求出电化学比表面积(eca)。可知eca值依赖于纳米颗粒的半径,3种催化剂的eca值相当于由颗粒尺寸求出的比表面积。

[0206]

6.氧还原反应(orr)的活性

[0207]

图7示出在氧饱和了的0.1m hclo4(30℃)中测定的氧还原反应(orr)的质量活性和比活性的结果。对于市售标准pt/c催化剂(pt纳米颗粒的d=3nm)、pt/c催化剂(pt纳米颗粒的d=1nm)、和pt3co/c催化剂进行比较研究。

[0208]

首先着眼于质量活性(图7的左图)。可知相对于市售标准pt/c催化剂(d=3nm)、pt/c催化剂(d=1nm)的活性高。这是由于,由颗粒尺寸所伴随的比表面积造成影响。但是,若观察比活性(图7的右图)则可知市售标准pt/c催化剂(d=3nm)与pt/c催化剂(d=1nm)为相同程度。

[0209]

另一方面,pt3co/c催化剂的质量活性为pt/c催化剂(d=1nm)的质量活性的约3倍高。另外,pt3co/c催化剂的比活性也为pt/c催化剂(d=1nm)的比活性的约3倍高。由该结果可知,表现出通过合金化实现的效果、即、通过合金化而颗粒表面的pt受到电子修饰效果,从而容易进行氧的吸附的效果。进而推测也合并比表面积效果,而pt3co/c催化剂相对于市售标准pt/c催化剂将质量活性改善到10倍。

[0210]

7.h2o2产生率

[0211]

图8为调查作为氧还原反应中产生的副反应的过氧化氢(h2o2)的产生的比率的结果。对于市售标准pt/c催化剂(pt纳米颗粒的d=3nm)、pt/c催化剂(pt纳米颗粒的d=1nm)、和pt3co/c催化剂进行比较研究。如图8中所记载那样,氧还原反应作为主反应通过4电子还原而生成水,但是作为副反应,通过2电子还原而产生h2o2。若该h2o2在固体高分子型燃料电池的内部产生则成为使电解质膜劣化的主要原因,因此需要尽可能抑制产生的催化剂。若观察图8则可知相对于pt催化剂(市售标准pt/c催化剂(pt纳米颗粒的d=3nm)、pt/c催化剂(pt纳米颗粒的d=1nm))、pt3co/c催化剂的h2o2产生率可以抑制到减半以下。

[0212]

8.实施例的效果

[0213]

作为催化剂,使用贵金属和贱金属(非贵金属)的合金,由此可以降低贵金属的用量。例如贵金属:贱金属的组成比(原子%)为50:50的情况下,可以将构成纳米颗粒的pt的

质量削减至约十分之七。并且本实施例中,可以提高作为燃料电池催化剂的活性,因此暗示了与现在相比大幅减少pt的用量的可能性。由于有可能可以将活性提高至以往的10倍,因此pt的用量有可能为现在的1/10以下。因此,本实施例的关于成本削减、资源节约的效果高。进而,本实施例中,通过抑制作为电池劣化主要原因的h2o2产生,可以实现系统的高寿命化。另外,本实施例中,对于环境是清洁的。如此,根据本实施例,燃料电池自身的普及的加速值得期待,并且使用燃料电池的燃料电池汽车、固定式热电联产的普及的加速也大大值得期待。

[0214]

前述例子的目的单纯地仅在于进行说明,并不被解释为限定本公开。对于本公开列举出典型的实施方式的例子进行说明,本公开的记述和图示中使用的用语并非限定性的用语、被理解为说明性和例示性的用语。如在此详细说明那样,该方式中,不会脱离本公开的范围或本质,能够在随附的权利要求书的范围内进行变更。在此,在本公开的详细说明中参照特定的结构、材料和实施例,但是无意将本公开限定于在此的公开事项,本公开涉及随附的权利要求书内的功能上同等的结构、方法、使用的全部。

[0215]

本公开不被上文详细说明的实施方式限定,在本公开的权利要求所示的范围内能够进行各种变形或变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1