一种疏水疏油复合膜及其制备方法和应用

1.本发明涉及一种复合膜及其制备方法,具体涉及一种疏水疏油复合膜及其制备方法和应用。

背景技术:

2.膜蒸馏(md)技术是将膜与蒸馏结合的分离技术。在非挥发性水溶液的膜蒸馏过程中,理论上只有水蒸汽能透过膜孔,对离子、大分子、胶体、细胞及其他非挥发性物质能达到100%的截留,因此可以直接获得类似蒸馏水的水质。基于此,膜蒸馏不仅在盐水分离中应用广泛,在高浓度难降解复杂体系的化工、印染、放射等有机废水的深度处理中也显示了独特的优势。但是,膜蒸馏在处理高盐和高有机物浓度废水时,废水中的无机污染物易在膜表面结晶、结垢,而有机污染物则会粘附、积聚在表面,这些都会导致膜污染和润湿,影响膜蒸馏效果和出水水质,处理过程中膜表面不断经历加压废水的冲刷,膜结构容易遭到破坏,无法清洗后重复利用,大大增加膜蒸馏处理成本。因此,提高膜材料的稳定性和抗污染、抗润湿性仍是膜蒸馏技术规模化应用的重点。

3.目前研究表明,通过接枝纳米颗粒构造微纳米粗糙表面、在膜上制备具有特殊规则结构的涂层和静电纺丝纳米纤维等方式制备的超疏水复合膜结构较稳定,能有效减少无机盐结垢。但是随着膜表面疏水性的提高,一些疏水性油类有机物也更容易吸附在膜表面,使超疏水结构失去作用。针对该问题,li等发现采用构造微纳米结构加之低表面能改性得到的超疏水疏油复合膜可以弥补超疏水膜易吸附油类污染物的不足,但是低表面能改性用到的氟化剂价格较高,具有一定毒性,且该方法制备的膜存在膜蒸馏通量低的问题。鉴于此,有必要针对上述问题提出一种较为经济和环保的方法,制备出一种结构稳定,可以在不损失膜蒸馏通量的前提下兼具疏水疏油性的复合膜。

技术实现要素:

4.针对目前超疏水复合膜容易吸附油类物质需要进行低表面能改性以及超疏水疏油改性过程中存在纳米粒子分散不均匀,影响基膜孔道结构,导致通量低和低表面能改性所用氟化剂成本高、存在毒性等问题,本发明提供了一种疏水疏油复合膜及其制备方法和应用。

5.为了达到上述目的,本发明采用了下列技术方案:

6.本发明提供一种疏水疏油复合膜的制备方法,包括以下步骤:

7.步骤1,将疏水微孔膜进行表面羟基化处理;

8.步骤2,将步骤1羟基化处理后的疏水微孔膜浸入含酰氯的醚类或烷类溶液中;

9.步骤3,制备纳米颗粒悬浮液;

10.步骤4,将步骤2浸泡后的疏水微孔膜浸入步骤3的悬浮液中,使膜与悬浮液充分接触,然后用水冲洗、晾干,即获得所述疏水疏油复合膜。

11.进一步,所述步骤1中的疏水微孔膜为pvdf膜、ptfe膜、pp膜、pvc膜或pes膜。

12.进一步,将疏水微孔膜进行表面羟基化处理的具体过程为:首先将疏水微孔膜置于强碱溶液中水浴加热使其表面羟基化,随后用水将膜表面残留的碱溶液冲洗干净。

13.更进一步,所述强碱溶液的浓度为2mol/l~12mol/l;所述水浴加热的温度为40℃~90℃,时间为1~6h。

14.进一步,所述步骤2中的酰氯为对苯二甲酰氯或1,3,5-苯三甲酰氯;醚为乙醚,烷为正己烷,酰氯在醚类或烷类溶液中的质量分数0.1-1%。

15.进一步,步骤1羟基化处理后的疏水微孔膜在含酰氯的醚类或烷类溶液中浸泡的温度为室温,浸泡时间为10~60min。

16.进一步,所述步骤3悬浮液制备的过程为:取纳米颗粒分散于强电解质溶液中,超声后配制成所述悬浮液。

17.更进一步,所述纳米颗粒为tio2或sio2;所述强电解质为乙酸钠;所述tio2或sio2与乙酸钠的物质的量比为1:1~20:1;所述超声时间为1h~5h,乙酸钠溶液的浓度为0.5-5mmol/l。

18.进一步,所述步骤4中膜与悬浮液充分接触的温度为室温,时间为1~5h。

19.本发明还提供一种基于上述任一方法制备的疏水疏油复合膜,所述疏水疏油复合膜表面具有均匀分散的纳米结构,所述复合膜的表面粗糙度为0.06-0.15μm,水在复合膜表面的接触角为130-140

°

,油在复合膜表面接触角为110-130

°

。

20.本发明还提供上述疏水疏油复合膜的应用,用于膜表面的抗污染。

21.与现有技术相比本发明具有以下优点:

22.1、本发明方法通过化学接枝在膜表面形成均匀分散的纳米结构,制备得到了表面粗糙度为0.06-0.15μm,水接触角为130-140

°

,油接触角为110-130

°

的疏水疏油复合膜,实现了对水滴和有机液滴的双重抗浸润性,应用于膜蒸馏中具有稳定的抗润湿性和抗污染性。

23.2、本发明采用表面改性的方法,使纳米颗粒仅存在于基膜的表面,相比于现有的超双疏改性方法对基膜的孔隙率和通量影响较小(现有的超双疏改性方法使纳米颗粒不仅存在于基膜的表面,还会分布在膜孔内),该结论可通过sem、ftir、xps和孔隙率的测量结果加以证明。此外,相比于现有的超双疏改性方法,本发明的表面改性方法制备得到的疏水疏油复合膜的纯水通量提高了20%。

24.3、本发明方法无需使用价格昂贵、具有一定毒性的氟化剂进行低表面能改性,就能解决超疏水膜易吸附油类污染物的不足,避免了高价格氟化剂的使用,本发明方法不存在氟化剂使用过程带来的毒性,提高了安全性能,简化了制备方法,降低了成本,在很大程度上提高了疏水疏油复合膜制备效率。

25.4、本发明采用连接剂酰氯将均匀分散的纳米颗粒通过配位共价键接枝在膜表面,极大增强了纳米颗粒与膜的结合力,不易脱落。复合膜可长期保持较高污水处理效率并且清洗后可以重复使用,节约成本。

附图说明

26.图1为本发明sio2/pvdf复合膜的sem图和eds分析图;

27.图2为本发明sio2/pvdf复合膜的ftir图和xps图;

28.图3为pvdf原膜、本发明sio2/pvdf复合膜和现有超双疏复合膜的孔隙率图;

29.图4为pvdf原膜和实施例3中的sio2/pvdf复合膜膜蒸馏处理50mg/l ha 24h的通量随时间变化;

30.图5为pvdf原膜和实施例3中的sio2/pvdf复合膜膜蒸馏处理3.5wt%nacl 24h的通量随时间变化;

31.图6为pvdf原膜和实施例3中的sio2/pvdf复合膜膜蒸馏处理50mg/l煤油24h的通量随时间变化;

32.图7为pvdf原膜和实施例3中的sio2/pvdf复合膜膜蒸馏处理50mg/l sdbs 24h的通量随时间变化;

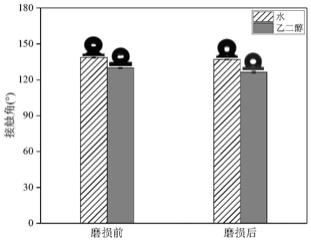

33.图8为实施例3中的sio2/pvdf复合膜磨损前后接触角变化。

具体实施方式

34.下面结合本发明实施例和附图,对本发明的技术方案进行具体、详细的说明。应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干变型和改进,这些也应视为属于本发明的保护范围。

35.实施例1

36.本实施例提供一种tio2/pvc复合膜的制备方法

37.步骤1:将pvc膜用2mol/l的naoh溶液在90℃水浴下处理1h,使其表面羟基化,随后用超纯水将膜表面残留的碱溶液冲洗干净。

38.步骤2:经羟基化后的pvc膜随即放入tmc的正己烷溶液中(tmc在正己烷溶液中的质量分数为0.1%),在室温下浸泡60min。

39.步骤3:取tio2分散于乙酸钠溶液中,tio2与乙酸钠的物质的量比为20:1(乙酸钠溶液的浓度为0.5mmol/l),超声5h后配制成悬浮液。

40.步骤4,改性后的pvc膜表面与tio2悬浮液在室温下充分接触1h,超纯水冲洗后自然晾干,得到tio2/pvc复合膜。

41.实施例2

42.本实施例提供一种sio2/ptfe复合膜的制备方法

43.步骤1:将ptfe膜用12mol/l的koh溶液在40℃水浴下处理6h,使其表面羟基化,随后用超纯水将膜表面残留的碱溶液冲洗干净。

44.步骤2:经羟基化后的ptfe膜浸入对苯二甲酰氯的乙醚溶液中(对苯二甲酰氯在乙醚溶液中的质量分数为1%),在室温下浸泡10min。

45.步骤3:取sio2分散于乙酸钠溶液中,sio2与乙酸钠的物质的量比为1:1(乙酸钠溶液的浓度为5mmol/l),超声1h后配制成悬浮液。

46.步骤4:改性后的ptfe膜表面与sio2悬浮液在室温下充分接触5h,超纯水冲洗后自然晾干,得到sio2/ptfe复合膜。

47.实施例3

48.本实施例提供一种sio2/pvdf复合膜的制备方法,具体步骤为:

49.步骤1:将pvdf膜用7mol/l的naoh溶液在70℃水浴下处理3h,使其表面羟基化,随后用超纯水将膜表面残留的碱溶液冲洗干净。

50.步骤2:经羟基化后的pvdf膜随即放入tmc的正己烷溶液中(tmc在正己烷溶液中的质量分数为0.5%),在室温下浸泡30min。

51.步骤3:取sio2分散于乙酸钠溶液中,sio2与乙酸钠的物质的量比为8:1(乙酸钠溶液的浓度为1mmol/l),超声4h后配制成悬浮液。

52.步骤4,改性后的pvdf膜表面与sio2悬浮液在室温下充分接触3h,超纯水冲洗后自然晾干,得到sio2/pvdf复合膜。

53.本实施例通过表面化学接枝的方法将sio2负载在pvdf膜表面,图1sem图和元素分析结果说明pvdf膜表面均匀分散的纳米颗粒可能是sio2。图2ftir结构图中1100cm-1

附近的特征峰是由于配位共价键的伸缩振动引起的变化,xps结果图中出现的si和o元素的吸收峰是由于共价接枝的sio2中si-oh和si-o-si官能团的存在导致。ftir和xps的测量结果进一步证明sio2化学接枝在pvdf膜表面。测试pvdf原膜、本发明sio2/pvdf复合膜和现有的超双疏复合膜的孔隙率,结果如图3所示,表面改性的方法相较于超双疏改性对基膜的孔隙率影响较小,而且sio2/pvdf复合膜的纯水通量比超双疏复合膜高20%。孔隙率的测量结果也再次证明了表面改性的方法仅将sio2接枝在膜表面

54.实施例4

55.测试pvdf原膜和实施例3中sio2/pvdf复合膜的膜蒸馏抗污染性能。分别使用50mg/l ha、3.5wt%nacl、50mg/l煤油和50mg/l sdbs作为进料液,对2种膜进行24h直接接触膜蒸馏实验,通量随时间的变化结果如图4~图7所示。pvdf原膜和sio2/pvdf复合膜初始通量相差不大,说明该方法对复合膜的孔隙率影响较小。在四种料液的24h膜蒸馏整个运行过程中,sio2/pvdf复合膜产水通量衰减情况较pvdf原膜明显改善,实验结束后复合膜表面未发现明显的污染物残留,表明sio2/pvdf复合膜具有良好的抗污染和抗润湿性。

56.实施例5

57.取实施例3中的sio2/pvdf复合膜进行复合膜稳定性测试。将复合膜用双面胶固定于1l的烧杯内壁,加入平均粒径为1mm的石英砂与自来水,配比为m(石英砂):m(水)=1:5。采用智能分散搅拌机进行搅拌,设定转速为800r/min,磨损冲击时间为4h。图8为磨损实验前后复合膜表面静态接触角的比较。sio2/pvdf复合膜对水的接触角大于138

°

,对有机液滴乙二醇的接触角可达130

°

,表现为疏水疏油性,磨损实验后疏水疏油角变化均不大,证明纳米颗粒与pvdf膜的结合力强,不易脱落,复合膜结构稳定,运用于膜蒸馏可长期保持较高污水处理效率并且清洗后可以重复使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1