一种用于深度脱硝处理的脱硝催化剂及其制备方法与流程

1.本发明涉催化剂技术领域,具体为一种用于深度脱硝处理的脱硝催化剂及其制备方法。

背景技术:

2.氮氧化物是人类活动排放带大气环境中的常见污染物,其中,所占比例最大的是一氧化氮和二氧化氮,大气中高浓度的氮氧化物对人的呼吸系统有强烈的刺激作用,此外,一氧化氮与血液中血红蛋白亲和力较强,从而使血液输氧能力下降,一氧化氮还可以通过光化学氧化作用转化成二氧化氮,继而形成硝酸和亚硝酸,是酸雨的主要贡献者并引发一系列的环境问题,此外,氮氧化物和烃类化合物在阳光作用下,极易生产光化学烟雾等具有较强毒性的二次污染物,自然界中的氮氧化物中电力工业的排放占40%,火电厂产生的氮氧化物主要是燃烧过程产生的,减少氮氧化物排放有燃烧过程控制和燃烧后烟气脱硝两条途径。

3.目前得到大量工业应用的脱硝技术主要是选择性催化还原法和选择性非催化还原法两种,选择性催化还原法是在含氧情况下,还原剂优先与烟气中一氧化氮反应的催化过程中,选择性催化还原法是世界上最主流的去除氮氧化物的方法,选择性非催化还原法没有催化剂,该技术是把含有氨基的还原剂,喷入炉膛温度为800-1100摄氏度的区域,该还原剂迅速热分解并与烟气中的氮氧化物进行反应生成氮气,但氨逃逸效率高,脱硝效率低。

4.目前使用最为成熟的选择性催化还原法的催化剂是v2o5/tio2或v2o5/tio2基础上进行改性的催化剂,其主要优点表现在高活性和高抗硫性能,但此类催化剂在温度高于350摄氏度时才具有较高活性,且当实际烟气工况中含有较多的水分子时,催化剂的催化效率将大幅度降低,影响催化剂的效率,为此,提出一种用于深度脱硝处理的脱硝催化剂及其制备方法。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种用于深度脱硝处理的脱硝催化剂及其制备方法,具备疏水剂,便于催化剂与氮氧化物接触,提高催化剂在低温下的活性,便于催化剂的使用等的优点,解决了上述背景技术中提出的问题。

6.本发明提供如下技术方案:一种用于深度脱硝处理的脱硝催化剂,包括二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈,按重量百分比计,

7.所述钨酸酐的含量为3-8%;

8.所述三氧化钼的含量为1-2%;

9.所述五氧化二钒的含量为1-2%;

10.所述铁粉的含量为1-1%;

11.所述氧化铝的含量为3-3.5%;

12.所述二氧化硅的含量为3-4%;

13.所述氧化钙的含量为0.5-1.5%;

14.所述钨的含量为0.5-1.5%;

15.所述铈的含量为0.2-0.5%;

16.余量为二氧化钛。

17.优选的,该催化剂中还含有2-3wt%的疏水剂,疏水剂涂抹在催化剂的外表面,疏水剂为耐高温疏水剂。

18.一种用于深度脱硝处理的脱硝催化剂的制备方法,包括以下步骤:

19.步骤一:按所述成分及配比,称取所述二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈;

20.步骤二:把步骤一中准备的原料与水、乙酸、乙醇、钛酸正丁醋混合,并搅拌均匀,使溶液转化成透明溶胶,在恒温下静置数日后,溶胶转化为凝胶;

21.步骤三:把步骤二中得到的凝胶均匀的碾压在不锈钢网状基材上,切割并压制成带有褶皱的单板;

22.步骤四:把单板放在烘干炉中进行烘干,烘干后的单板转移至煅烧炉内进行煅烧;

23.步骤五:取出煅烧后的成品,并在冷却后的成品的外表面喷涂耐高温疏水剂。

24.优选的,步骤二中的水为去离子水,步骤二中原料、水、乙酸、乙醇、钛酸正丁醋的重量比例为1:0.25:0.35:0.3:0.1,混合的原料以140-150rpm的转速同向转动35分钟。

25.优选的,步骤四中的烘干炉的温度为102-106摄氏度,单板在烘干炉内烘干20-24小时。

26.优选的,烘干后的单板立即转移至煅烧炉内进行煅烧,煅烧炉内的温度为550-600摄氏度,单板在煅烧炉内的煅烧时间为4-5小时。

27.优选的,步骤五中,煅烧后的成品取出时,用风冷的方式进行冷却,成品冷却至室温后,用辊涂的方法在成品的外表面涂抹耐高温疏水剂,且把涂抹疏水剂的成品放在烘干炉内进行烘干,烘干炉的温度为100-105摄氏度,烘干时间为10-15分钟。

28.优选的,所述疏水剂在使用时,需要用稀释剂进行稀释,疏水剂与稀释剂的比例为1:(0-0.4),稀释剂为去离子水,稀释后的液体需要用滤网过滤,滤网为300目滤网。

29.优选的,所述稀释后的液体为中性,疏水剂在使用前,需在小块材料样品上测试仪决定疏水剂的实际使用浓度。

30.优选的,涂抹在催化剂表面的疏水剂湿膜厚度为9到12微米,疏水剂干膜的厚度为4-7微米。

31.与现有技术对比,本发明具备以下有益效果:

32.1、该用于深度脱硝处理的脱硝催化剂及其制备方法,通过在催化剂的外表面涂抹耐高温疏水剂的设置,该催化剂在使用过程中具备疏水性能,排斥烟雾中的水分子,便于烟雾中的氮氧化物与该催化剂接触,提高该催化剂的使用效果及适用范围,便于该催化剂的使用。

33.2、该用于深度脱硝处理的脱硝催化剂及其制备方法,通过铁粉和铈的设置,能够提高该催化剂的低温活性,降低了该催化剂使用的温度,便于该催化剂的使用,通过氧化铝的添加,氧化铝能够与碱金属及碱土金属反应,有效的避免了由于碱金属和碱土金属等引起的催化剂中毒现象,便于该催化剂的使用。

附图说明

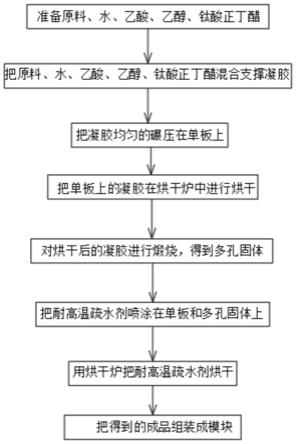

34.图1为本发明脱硝催化剂的制备流程示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.请参阅图1,一种用于深度脱硝处理的脱硝催化剂,包括二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈,按重量百分比计,钨酸酐的含量为3-8%,三氧化钼的含量为1-2%,通过钨酸酐和三氧化钼的设置,钨酸酐和三氧化钼均能提高村化解的热稳定性,且能改善五氧化二钒和二氧化钛之间的电子作用,便于催化剂的使用;

37.五氧化二钒的含量为1-2%,通过五氧化二钒的设置,五氧化二钒为活性组分,便于催化剂的使用;

38.铁粉的含量为1-1%,铈的含量为0.2-0.5%,通过铁粉和铈的设置,能够提高该催化剂的低温活性,降低了该催化剂使用的温度,便于该催化剂的使用;

39.氧化铝的含量为3-3.5%,氧化铝为三氧化二铝,通过氧化铝的设置,氧化铝能够与碱金属和碱土金属等反应,降低由于碱金属和碱土金属等引起的催化剂中毒现象的发生,保障该催化剂的使用效果,提高了该催化剂的实际使用效果;

40.二氧化硅的含量为3-4%;

41.氧化钙的含量为0.5-1.5%;

42.钨的含量为0.5-1.5%,通过钨的设置,可以防止烧结现象的发生,便于催化剂的使用,其余为二氧化钛。

43.该催化剂中还含有2-3wt%的疏水剂,疏水剂涂抹在催化剂的外表面,疏水剂为耐高温疏水剂,疏水剂的成分为耐高温有机硅树脂,通过疏水剂的设置,该催化剂在使用过程中,废气中的氮氧化物能够与催化剂接触,降低废气中水对该催化剂的影响,提高了该催化剂的适应范围。

44.一种用于深度脱硝处理的脱硝催化剂的制备方法,包括以下步骤:

45.步骤一:按成分及配比,称取二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈;

46.步骤二:把步骤一中准备的原料与水、乙酸、乙醇、钛酸正丁醋混合,其中水为去离子水,原料、水、乙酸、乙醇、钛酸正丁醋的重量比例为1:0.25:0.35:0.3:0.1,并搅拌均匀,混合的原料以140-150rpm的转速同向转动35分钟,使溶液转化成透明溶胶,在恒温下静置数日后,溶胶转化为凝胶;

47.步骤三:工作人员把步骤二中得到的凝胶均匀的碾压在不锈钢网状基材上,切割并压制成带有褶皱的单板,通过不锈钢网状基材的设置,增加了该催化剂的耐磨性和抗堵灰性能,便于该催化剂的使用;

48.步骤四:把单板及凝胶放在烘干炉中进行烘干,且烘干炉的温度为102-106摄氏

度,单板在烘干炉内烘干20-24小时,凝胶被烘干,烘干后的凝胶随着单板转移至煅烧炉内进行煅烧,煅烧炉内的温度为550-600摄氏度,单板在煅烧炉内的煅烧时间为4-5小时,凝胶被煅烧为多孔的固体;

49.步骤五:取出煅烧后的成品,煅烧后的成品取出时,用风冷的方式进行冷却,成品冷却至室温后,用辊涂的方法在成品的外表面涂抹耐高温疏水剂,且把涂抹疏水剂的成品放在烘干炉内进行烘干,烘干炉的温度为100-105摄氏度,烘干时间为10-15分钟。

50.疏水剂在使用时,需要用稀释剂进行稀释,疏水剂与稀释剂的比例为1:(0-0.4),稀释剂为去离子水,稀释后的液体需要用滤网过滤,滤网为300目滤网。

51.稀释后的液体为中性,疏水剂在使用前,需在小块材料样品上测试仪决定疏水剂的实际使用浓度。

52.涂抹在催化剂表面的疏水剂湿膜厚度为9到12微米,疏水剂干膜的厚度为4-7微米。

53.实施例1:按成分及配比,称取二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈,且按重量百分比计,钨酸酐的含量为3%,三氧化钼的含量为1%,五氧化二钒的含量为1%,铁粉的含量为1%,氧化铝的含量为3%,二氧化硅的含量为3%,氧化钙的含量为0.5%,铈的含量为0.2%,疏水剂的含量为2wt%,其余为二氧化钛。

54.把准备的原料与水、乙酸、乙醇、钛酸正丁醋混合,其中水为去离子水,原料、水、乙酸、乙醇、钛酸正丁醋的重量比例为1:0.25:0.35:0.3:0.1,并搅拌均匀,混合的原料以140rpm的转速同向转动35分钟,使溶液转化成透明溶胶,在恒温下静置数日后,溶胶转化为凝胶,把疏水剂和去离子水混合均匀,疏水剂与去离子水的比例为1:0.1,稀释后的液体用300目滤网过滤;

55.工作人员把得到的凝胶均匀的碾压在不锈钢网状基材上,切割并压制成带有褶皱的单板,把单板及凝胶放在烘干炉中进行烘干,且烘干炉的温度为102摄氏度,单板在烘干炉内烘干20小时,凝胶被烘干,烘干后的凝胶随着单板转移至煅烧炉内进行煅烧,煅烧炉内的温度为550摄氏度,单板在煅烧炉内的煅烧时间为4小时,凝胶被煅烧为多孔的固体;取出煅烧后的成品,煅烧后的成品取出时,用风冷的方式进行冷却,成品冷却至室温后,用辊涂的方法在成品的外表面涂抹耐高温疏水剂,且把涂抹疏水剂的成品放在烘干炉内进行烘干,烘干炉的温度为100摄氏度,烘干时间为10分钟。

56.实施例2:按成分及配比,称取二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈,且按重量百分比计,钨酸酐的含量为5%,三氧化钼的含量为1.5%,五氧化二钒的含量为1.5%,铁粉的含量为1%,氧化铝的含量为3.3%,二氧化硅的含量为3.5%,氧化钙的含量为1%,铈的含量为0.35%,疏水剂的含量为2.5wt%,其余为二氧化钛。

57.把准备的原料与水、乙酸、乙醇、钛酸正丁醋混合,其中水为去离子水,原料、水、乙酸、乙醇、钛酸正丁醋的重量比例为1:0.25:0.35:0.3:0.1,并搅拌均匀,混合的原料以145rpm的转速同向转动35分钟,使溶液转化成透明溶胶,在恒温下静置数日后,溶胶转化为凝胶,把疏水剂和去离子水混合均匀,疏水剂与去离子水的比例为1:0.3,稀释后的液体用300目滤网过滤;

58.工作人员把得到的凝胶均匀的碾压在不锈钢网状基材上,切割并压制成带有褶皱

的单板,把单板及凝胶放在烘干炉中进行烘干,且烘干炉的温度为104摄氏度,单板在烘干炉内烘干22小时,凝胶被烘干,烘干后的凝胶随着单板转移至煅烧炉内进行煅烧,煅烧炉内的温度为575摄氏度,单板在煅烧炉内的煅烧时间为4.5小时,凝胶被煅烧为多孔的固体;取出煅烧后的成品,煅烧后的成品取出时,用风冷的方式进行冷却,成品冷却至室温后,用辊涂的方法在成品的外表面涂抹耐高温疏水剂,且把涂抹疏水剂的成品放在烘干炉内进行烘干,烘干炉的温度为103摄氏度,烘干时间为13分钟。

59.实施例3:按成分及配比,称取二氧化钛、钨酸酐、三氧化钼、五氧化二钒、铁粉、氧化铝、二氧化硅、氧化钙、钨和铈,且按重量百分比计,钨酸酐的含量为8%,三氧化钼的含量为2%,五氧化二钒的含量为2%,铁粉的含量为1%,氧化铝的含量为3.5%,二氧化硅的含量为4%,氧化钙的含量为1.5%,铈的含量为0.5%,疏水剂的含量为3wt%,其余为二氧化钛。

60.把准备的原料与水、乙酸、乙醇、钛酸正丁醋混合,其中水为去离子水,原料、水、乙酸、乙醇、钛酸正丁醋的重量比例为1:0.25:0.35:0.3:0.1,并搅拌均匀,混合的原料以150rpm的转速同向转动35分钟,使溶液转化成透明溶胶,在恒温下静置数日后,溶胶转化为凝胶,把疏水剂和去离子水混合均匀,疏水剂与去离子水的比例为1:0.4,稀释后的液体用300目滤网过滤;

61.工作人员把得到的凝胶均匀的碾压在不锈钢网状基材上,切割并压制成带有褶皱的单板,把单板及凝胶放在烘干炉中进行烘干,且烘干炉的温度为102摄氏度,单板在烘干炉内烘干24小时,凝胶被烘干,烘干后的凝胶随着单板转移至煅烧炉内进行煅烧,煅烧炉内的温度为600摄氏度,单板在煅烧炉内的煅烧时间为5小时,凝胶被煅烧为多孔的固体;取出煅烧后的成品,煅烧后的成品取出时,用风冷的方式进行冷却,成品冷却至室温后,用辊涂的方法在成品的外表面涂抹耐高温疏水剂,且把涂抹疏水剂的成品放在烘干炉内进行烘干,烘干炉的温度为105摄氏度,烘干时间为15分钟。

62.本技术涉及到的电器元件均在市场上可以买到,均是现有技术,尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1