水热氧解耦催化剂、制备方法和应用

1.本公开属于催化剂制备领域,尤其涉及一种水热氧解耦催化剂、制备方法和应用。

背景技术:

2.有机固废包括农业废弃物(禽畜粪便、秸秆、废弃蔬果)、餐厨余垃圾、市政污泥等,可通过厌氧发酵资源化利用的方法产生生物天然气和有机肥。在国家的推动下,有机固废沼气化应用得到了极大的发展,但随着沼气工程规模与数量的不断增长,同时也产生了大量的沼液处理问题。目前,用作有机肥(沼肥)是沼液比较简单便捷的处置与利用方法,但在实际沼气工程应用中存在一些问题,例如:沼肥产量大、储运成本高、供需匹配难,沼液农用的作用机理尚不明确,养分含量不能保证,还田设备不够专业,后续处理和最终利用并不能得到有效的保障。上述因素使得沼液的传统肥料化途径受到严重限制。为此,开发和优化现有技术用于沼液的无害化处理与资源化利用,从而改进或替代原有的传统沼肥施用技术是亟需解决的问题。

3.水相重整法是一种新型的制氢的方法,生物质或生物质废弃物中的碳水化合物在催化剂参与下,在227℃左右的温度发生水相重整反应即可得到氢气。与此同时,因反应体系为水相,可避免产生一些副反应,在热力学上更有利于水气变换反应发生,这为沼液处理和利用提供了一个新思路。虽然水相重整技术已经应用于啤酒废水、乳酪乳清和果汁废水处理与产氢利用研究,但是对于沼液的研究却甚少,而且沼液的成分较为复杂,难以构建高效和廉价的催化剂,限制了沼液水相重整处理技术的发展。

技术实现要素:

4.针对上述技术问题,本公开提供了一种水热氧解耦催化剂、制备方法和应用,以期至少部分地解决上述技术问题。

5.为了解决上述技术问题,作为本公开的一个方面,提供了一种水热氧解耦催化剂的制备方法,包括:步骤s1:采用溶胶-凝胶法得到第一催化剂cu

–

α-fe2o3·

α-moo3;步骤s2:对上述第一催化剂cu

–

α-fe2o3·

α-moo3进行热氢化处理,得到热氢化的cu

–

α-fe2o3·

α-moo3催化剂。

6.在其中一个实施例中,上述步骤s1包括:

7.s1.1、将水溶性的cu盐、fe盐、mo盐前驱体和烷基磺酸钠表面活性剂用水溶解,得到cu-fe-mo-na混合溶液;

8.s1.2、向上述cu-fe-mo-na混合溶液中依次加入柠檬酸、乙二醇并加热搅拌,得到第一溶液;

9.s1.3、向上述第一溶液中加入氨水调节ph并继续加热搅拌,形成凝胶;

10.s1.4、将上述凝胶烘干,然后煅烧,得到第一催化剂cu

–

α-fe2o3·

α-moo3。

11.在其中一个实施例中,上述cu盐、fe盐、mo盐前驱体分别为cu(no3)2·

3h2o、fe(no3)3·

9h2o、(nh4)6mo7o

24

·

4h2o;

fe2o3·

α-moo3的x射线衍射图;

38.图7a是本公开对比例1中第二催化剂α-fe2o3·

α-moo3透射电镜图—元素面扫;

39.图7b至图7c分别是本公开对比例1中第二催化剂α-fe2o3·

α-moo3中fe、mo元素分布图;

40.图8a是本公开对比例1中热氢化的α-fe2o3·

α-moo3透射电镜图—元素面扫;

41.图8b至图8c分别是本公开对比例1中热氢化的α-fe2o3·

α-moo3中fe、mo元素分布图;

42.图9是本公开实施例1中热氢化的cu

–

α-fe2o3·

α-moo3和对比例1中热氢化的α-fe2o3·

α-moo3用于处理沼液中有机物的性能图。

具体实施方式

43.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开作进一步的详细说明。

44.目前,第

ⅷ

族的金属fe、co、ni、ru、rh、pd、os、ir、pt、hs、mt具有相对较高的c-c键断裂能力,它们被公认为是水相重整反应的有效催化剂。其中pt催化剂活性最高,且是目前最常用的催化剂活性组分。但是,pt催化剂较为昂贵,因此,在不牺牲催化剂性能的情况下,开发高效催化剂、低成本的催化剂是现阶段的研究热点之一。α-moo3纳米片中范德华异质结和氧空位在酒糟废水(沼液)水相重整处理中已经表现出明显的重要性,但其自身也存在有机物脱除率低等问题。值得注意的是,少量氧化剂的存在,可以使一些难熔的分子键断裂,降低启动反应所需的活化能,从而有助于反应物的进一步气化,提高了氢气生成效率。因此,适当的引入氧化剂可以促进水相重整产氢反应的正向进行,促进有机物降解。

45.湿式催化氧化是一种高效去除高浓度有机废水的高效绿色技术,反应通常需在较高温度(120~320℃)、高压(0.5-20mpa)的条件下,以富氧气或者氧气为氧化剂,利用催化剂的催化作用,使废水中的有机物及含n等污染物氧化成co2、n2、h2o,从而达到净化的目的。与水相重整相比,湿式催化氧化引入了氧化剂,增加了成本。

46.基于当前水相重整和湿式催化氧化的研究成果,规避水相重整可以产生氢气但有机物脱出能力有限、湿式催化氧化技术需额外引入外源氧化剂,增加了成本等缺点。因此,为了实现有机固废厌氧发酵资源化利用与产业化推广,开发新型、高效、实用的沼液处理方法是亟待研究解决的。

47.本公开充分考虑了水相重整反应去除有机物潜力的有限和湿式催化重整反应需引入外源氧化剂的问题,基于勒夏特列原理,提出或优化了一个新的工艺(理念),即水热氧解耦催化剂、制备方法和应用,采用α-moo3为主体并掺杂α-fe2o3和cu,其中cu在催化剂中的存在形式包括cuo和cu2o,并且设计了先溶胶-凝胶法后热氢化的两步催化剂制备方法,制备出了一种水热氧解耦催化剂,采用这种制备方法可以使催化剂中的活性组分高度分散,进而提高氧解耦性能,提高沼液中的有机物的脱除能力。

48.根据本公开的实施例,水热氧解耦催化剂的制备方法,包括:步骤s1:采用溶胶-凝胶法得到第一催化剂cu

–

α-fe2o3·

α-moo3;步骤s2:对第一催化剂cu

–

α-fe2o3·

α-moo3进行热氢化处理,得到热氢化的cu

–

α-fe2o3·

α-moo3催化剂。

49.通过本公开的实施例,先采用溶胶-凝胶法后进行热氢化处理的两步催化的方法

制备了水热氧解耦催化剂,催化剂中的活性组分高度分散,提高了氧解耦性能。因催化剂成分中的α-moo3具备范德华异质结,其有利于水相重整产氢反应发生;α-fe2o3具有促进水氧化的特性,而cu(cu在催化剂中存在形式包括cuo和cu2o)具有氧解耦性能,可原位释放氧气,该催化剂可以实现有机物的脱出和避免氧化剂的使用。

50.根据本公开的实施例,步骤s1包括:s1.1、将水溶性的cu盐、fe盐、mo盐前驱体和烷基磺酸钠表面活性剂用水溶解,得到cu-fe-mo-na混合溶液;s1.2、向cu-fe-mo-na混合溶液中依次加入柠檬酸、乙二醇并加热搅拌,得到第一溶液;s1.3、向第一溶液中加入氨水调节ph并继续加热搅拌,得到凝胶;s1.4、将凝胶烘干,然后煅烧,得到第一催化剂cu

–

α-fe2o3·

α-moo3。

51.根据本公开的实施例,cu盐、fe盐、mo盐前驱体分别为cu(no3)2·

3h2o、fe(no3)3·

9h2o、(nh4)6mo7o

24

·

4h2o;烷基磺酸钠表面活性剂为ch3(ch2)

11

so3na。

52.通过本公开的实施例,乙二醇与铁离子通过水解和缩合反应,可以保证α-fe2o3生成。

53.根据本公开的实施例,向上述第一溶液中加入氨水调节ph值范围包括:8~10,其中,优选将ph调节至9。

54.根据本公开的实施例,加热温度范围包括:65~85℃,其中,温度可选为65、70、75、80、85℃等。

55.根据本公开的实施例,煅烧温度范围包括550~650℃,其中,温度可选为550、600、650℃等;煅烧时间范围包括1~2h,其中,可选为1、1.5、2h等;煅烧的升温速率为15℃/min。

56.通过本公开的实施例,煅烧的目的是使氧化钼从块状变成片状,煅烧温度优选600℃。

57.通过本公开的实施例,将cu(no3)2·

3h2o、fe(no3)3·

9h2o、(nh4)6mo7o

24

·

4h2o和表面活性剂十二烷基硫酸钠ch3(ch2)

11

so3na晶体倒入烧杯中,加入一定量的去离子水,用玻璃棒搅拌均匀,得到cu-fe-mo-na混合溶液。接着,向cu-fe-mo-na混合溶液中缓慢加入一定量的柠檬酸,边加热边搅拌,直到溶液透明。随后,向上述溶液中加入一定的乙二醇;接着,添加浓度为25~28%浓度的氨水调节溶液ph到8~10,并在80℃下水浴锅中恒温继续搅拌,直至形成凝胶。然后,将上述凝胶放到烘箱中,在105℃下干燥72h(误差30min);接着,又将烘干后的样品放置在管式炉中,以升温速率为15℃/min的管式炉中程序升温至600℃,在600℃煅烧1.5h,然后将制备好的样品用去离子水清洗至中性,洗涤后的样品在烘箱中105℃下干燥12h后,得到溶胶-凝胶法制备的催化剂,即第一催化剂cu

–

α-fe2o3·

α-moo3。

58.根据本公开的实施例,步骤s2包括:s2.1、向第一催化剂cu

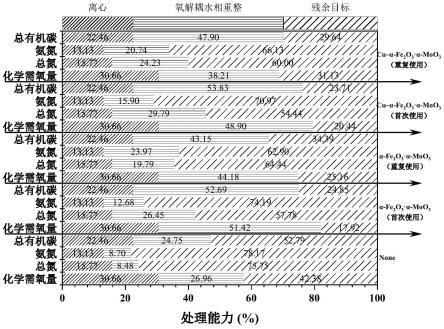

–

α-fe2o3·

α-moo3中加入h2o2,在反应完成后加热蒸干;s2.2、向s2.1的蒸干物中加入蔗糖溶液,并在加热下搅拌直至蒸干;s2.3、将s2.2的蒸干物烘干,然后煅烧,得到热氢化的cu

–

α-fe2o3·

α-moo3催化剂。

59.通过本公开的实施例,在进行热氢化处理之前,先将第一催化剂cu

–

α-fe2o3·

α-moo3置于干燥箱中并在105℃下干燥2h,可以有效去除第一催化剂中的水分;接着,将干燥后的第一催化剂置于烧杯中,向烧杯中加入一定量的h2o2(30wt%),用玻璃棒搅拌均匀,待放热完毕,用保鲜膜封口并室温阴凉处静置48h,加入h2o2的主要目的是让第一催化剂过度氧化,给第一催化剂提供氢;然后,向烧杯内加入去离子水,稀释h2o2的浓度。然后,在水浴加热搅拌的过程中,加入蔗糖溶液并搅拌蒸干,用蔗糖消耗烧杯中多余h2o2。待烧杯内的溶液

蒸干后得到的蒸干物放入到干燥箱中,在105℃下干燥8h(误差30min);接着,将烘干的蒸干物放到管式炉内以15℃/min的升温速率在600℃煅烧1.5h,然后将煅烧好的样品用去离子水清洗至中性,得到热氢化的cu

–

α-fe2o3·

α-moo3催化剂。

60.根据本公开的实施例,采用上述的方法制备了一种水热氧解耦催化剂,该催化剂的分子式如下:cu

–

α-fe2o3·

α-moo3,其中,cu在催化剂中的存在方式包括cuo和cu2o。

61.根据本公开的实施例,α-moo3的质量分数占比70%~75%,α-fe2o3的质量分数占比20%~22%,cu质量分数占比3~10%。

62.根据本公开的实施例,mo盐α-moo3水相重整催化剂,也可以根据具体情况做出选择与替换;fe盐α-fe2o3作为助剂,也可以替换为磁性γ-fe2o3,fe盐有利于水氧化,也便于催化剂回收;cu盐为具有氧解耦性能催化剂,cu在催化剂中的存在形式包括cuo和cu2o,也可以用mn或co氧化物替代;表面活性剂优选阳离子表面活性剂,主要起到分散元素的作用。总的来说,在保证水相重整催化剂催化性能为主的前期下,不同类型催化剂成分和比例可以依据具体要求适当调整。

63.通过本公开的实施例,采用溶胶-凝胶和热氢化两步法,构建一个以α-moo3为主要成分并掺杂α-fe2o3、cuo和cu2o的“范德华异质结-氧化还原”型催化剂,使之具备以促进水相重整反应发生为主,湿式氧化反应为辅的催化性能。其中因α-moo3具备范德华异质结,可以有利于水相重整产氢反应的发生;α-fe2o3具有促进水氧化的特性;cuo和cu2o具有良好的氧解耦性能,可原位释放氧气。将三者耦合起来,可以保证了有机物具有较高脱除率,也避免了氧化剂使用降低了成本。

64.根据本公开的实施例,利用上述氧解耦催化剂用于处理有机废水的应用,其中,有机废水包括沼液。

65.根据本公开的实施例,利用上述氧解耦催化剂用于处理有机废水的应用的操作包括:沼液经离心后取上层清液,将上层清液、热氢化的cu

–

α-fe2o3·

α-moo3催化剂加入到带有磁力搅拌器的间歇式高温高压反应釜中进行反应,用玻璃棒搅拌均匀后,密封反应釜,用高纯氮气吹扫置换釜内空气,设置反应温度150~250℃,优选225℃。待反应结束后,去掉加热套利用风扇对反应釜进行冷却,当釜内温度降至25℃左右时,打开排气阀收集气体,待釜内压力接近环境气压时打开反应釜,倒出液相残余物和使用过的催化剂和残渣,最后,将所得固体在105℃下烘干至恒重。

66.本公开指出的具体反应参数,包括质量、反应温度、体积是指在指示值的

±

0.1~0.2g、

±

55℃、

±

0.5~1ml范围内;例如,225℃的温度通常是指,从广义上讲,225℃

±

5℃(即220~230℃)。

67.为了使本公开的目的、技术方案和优点更加清楚明白,以下结合具体的实施例并参照附图对本公开作进一步的详细说明。

68.沼液取自贵州茅台有限公司酒糟厌氧发酵工程,发酵条件为发酵温度30℃、发酵时间为40天(npoc 19815

±

77.78mg/l、an 6200

±

282.84mg/l、tn 9000

±

848.53mg/l和cod 63600

±

2262.74mg/l)。cu(no3)2·

3h2o、fe(no3)3·

9h2o、(nh4)6mo7o

24

·

4h2o、表面活性剂ch3(ch2)

11

so3na、柠檬酸、乙二醇、氨水(25~28wt%)、过氧化氢(30wt%)、蔗糖、去离子水,均为分析纯。

69.需要说明的是,npoc代表总有机碳、an代表氨氮、tn代表总氮、cod代表化学需氧

量。

70.实施例1

71.1、溶胶-凝胶法制备第一催化剂cu

–

α-fe2o3·

α-moo372.快速称取0.05mol cu(no3)2·

3h2o、0.1mol fe(no3)3·

9h2o、0.0286mol(nh4)6mo7o

24

·

4h2o和50g表面活性剂ch3(ch2)

11

so3na晶体倒入烧杯中,加入500ml的去离子水,用玻璃棒搅拌均匀,配制成cu-fe-mo-na混合溶液。称取100g的柠檬酸,慢慢地加入到配置好的cu-fe-mo-na混合溶液,边加边搅拌。随后,加入250ml乙二醇到上述溶液中。然后,将烧杯放入水浴锅中,在70℃下恒温继续搅拌5h;添加适量25~28wt%浓度的氨水调节溶液ph到9。接着,在80℃下水浴锅中恒温继续搅拌,直至形成凝胶。将上述凝胶放到烘箱中,150℃下干燥72h(误差30min)。将干燥过后的样品放置于500n ml/min空气流量、升温速率为15℃/min的管式炉中程序升温至600℃,在600℃煅烧1.5h。将制备好的样品用去离子水洗涤,至中性;洗涤后的样品在烘箱中105℃下干燥12h后,得到溶胶-凝胶法制备的第一催化剂cu

–

α-fe2o3·

α-moo3,将第一催化剂装入自封袋中备用。

73.2、热氢化处理获得热氢化的cu

–

α-fe2o3·

α-moo374.在进行热氢化处理之前,将第一催化剂cu

–

α-fe2o3·

α-moo3置于干燥箱中105℃下干燥2h;然后,将上述样品置于烧杯中,徐徐地将150ml的h2o2(30wt%)倒入烧杯中,用玻璃棒搅拌均匀,待放热完毕,用保鲜膜封口并室温阴凉处静置48h。然后,将150ml去离子加入到烧杯中,稀释溶液。接着,放入水浴锅中,在80℃下恒温继续搅拌直至蒸干的同时,快速称取蔗糖晶体倒入烧杯中并加入去离子水,用玻璃棒搅拌均匀,配制成342.79g/l的蔗糖溶液;将50ml蔗糖溶液徐徐倒入烧杯中。将蒸干后的上述样品放到鼓风干燥箱中,在150℃下的烘箱中干燥8h(误差30min)。将干燥过后的样品放置于500n ml/min空气流量、升温速率为15℃/min的管式炉中程序升温至600℃,在600℃煅烧1.5h。将制备好的样品用去离子水洗涤至中性,洗涤后的样品在烘箱中105℃下干燥12h后,得到热氢化处理的催化剂cu

–

α-fe2o3·

α-moo3并装入自封袋备用。

75.图1a是本公开实施例1中第一催化剂cu

–

α-fe2o3·

α-moo3的扫描电镜图;图1b是本公开实施例1中热氢化的cu

–

α-fe2o3·

α-moo3的扫描电镜图。

76.如图1a和图1b所示,由溶胶-凝胶制备的第一催化剂cu

–

α-fe2o3·

α-moo3成纳米片状结构,将第一催化剂cu

–

α-fe2o3·

α-moo3经过热氢化处理后依旧保持纳米片状结构,说明热氢化处理没有破坏第一催化剂的形貌结构,采用本公开的纳米催化剂具有均相催化剂高活性和高选择性的特点。

77.图2a和图2b分别是本公开实施例1中第一催化剂cu

–

α-fe2o3·

α-moo3和热氢化后的cu

–

α-fe2o3·

α-moo3的x射线衍射图。

78.如图2a和图2b所示,第一催化剂cu

–

α-fe2o3·

α-moo3和热氢化后的cu

–

α-fe2o3·

α-moo3中都含有α-fe2o3、α-moo3和cu,其中,cu在催化剂中的存在形式为cuo和cu2o。

79.图3a是本公开实施例1中第一催化剂cu

–

α-fe2o3·

α-moo3透射电镜图—元素面扫;图3b至图3d分别是本公开实施例1中第一催化剂cu

–

α-fe2o3·

α-moo3中fe、mo、cu元素分布图。

80.如图3a所示,第一催化剂cu

–

α-fe2o3·

α-moo3是成片状结构,在图3b至图3d中fe、mo、cu元素都成均匀分布。

81.图4a是本公开实施例1中热氢化的cu

–

α-fe2o3·

α-moo3透射电镜图—元素面扫;图4b至图4d分别是本公开实施例1中热氢化的cu

–

α-fe2o3·

α-moo3中fe、mo、cu元素分布图。

82.如图4a所示,第一催化剂经热氢化处理后,得到的热氢化cu

–

α-fe2o3·

α-moo3也是成片状结构,且如图4b至图4d所示中fe、mo、cu元素也都成均匀分布,且经热氢化处理后的催化剂中元素分布更加均匀。

83.对比例1

84.采用与实施例1中相同的方法,进行同样的操作制备第二催化剂α-fe2o3·

α-moo3和热氢化的α-fe2o3·

α-moo3进行对比,唯一不同的是对比例1中不含有cu盐。

85.图5a是本公开对比例1中第二催化剂α-fe2o3·

α-moo3的扫描电镜图;

86.图5b是本公开对比例1中热氢化的α-fe2o3·

α-moo3的扫描电镜图。

87.如图5a和图5b所示,不添加cu盐所制备的第二催化剂α-fe2o3·

α-moo3也是成纳米片状结构,经热氢化处理后形貌没有发生改变。

88.图6a和图6b分别是本公开对比例1中第二催化剂α-fe2o3·

α-moo3和热氢化后的α-fe2o3·

α-moo3的x射线衍射图。

89.如图6a和图6b所示,热氢化处理前后的第二催化剂α-fe2o3·

α-moo3和热氢化后的α-fe2o3·

α-moo3组成相同,都含有α-fe2o3和α-moo3。

90.图7a是本公开对比例1中第二催化剂α-fe2o3·

α-moo3透射电镜图—元素面扫;图7b至图7c分别是本公开对比例1中第二催化剂α-fe2o3·

α-moo3中fe、mo元素分布图。

91.如图7a所示,对比例1中的第二催化剂也是成片状结构,图7b至图7c中的fe、mo元素分布比较集中,没有实施例1中的第一催化剂分散均匀。

92.图8a是本公开对比例1中热氢化的α-fe2o3·

α-moo3透射电镜图—元素面扫;图8b至图8c分别是本公开对比例1中热氢化的α-fe2o3·

α-moo3中fe、mo元素分布图。

93.如图8a所示,对比例1中第二催化剂经热氢化处理后,得到的热氢化α-fe2o3·

α-moo3也是成片状结构,形貌没有发生明显的变化;图8b至图8c所示中fe、mo元素分布比较紧凑,不如实施例1中热氢化处理后的cu

–

α-fe2o3·

α-moo3中fe、mo元素分散均匀。

94.将沼液经1000rpm离心后得到上层清液,取50ml上述沼液的上层清液、分别在没有催化剂、第二催化剂α-fe2o3·

α-moo3、热氢化的α-fe2o3·

α-moo3、第一催化剂cu

–

α-fe2o3·

α-moo3和热氢化的cu

–

α-fe2o3·

α-moo3的100ml带有磁力搅拌器的间歇式高温高压反应釜(设计压力为32mpa)中进行反应。在反应进行之前,先用玻璃棒搅拌均匀,然后用高纯氮气吹扫置换釜内空气并密封反应釜,而后将反应条件设置为反应温度225℃和停留时间30min。待反应结束后,去掉加热套利用风扇对反应釜进行冷却,当釜内温度降至25℃左右时,待釜内压力接近环境气压时打开反应釜,打开排气阀收集气体,并倒出液相残余物及使用过的催化剂和残渣;其中,固体在105℃下烘干至恒重。

95.图9是本公开实施例1中热氢化的cu

–

α-fe2o3·

α-moo3和对比例1中热氢化的α-fe2o3·

α-moo3用于处理沼液中有机物的性能图。

96.如图9所示,最终热氢化的cu

–

α-fe2o3·

α-moo3催化剂用于处理沼液后水质指标总有机碳(npoc)、总氮(tn)、氨氮(an)和化学需氧量(cod)脱除率分别达到76.29%、45.56%、29.03%和79.56%,相比于对比例1中热氢化的α-fe2o3·

α-moo3处理有机物中总有机碳(npoc)效果更好。重复使用一次后,结果也表明热氢化的cu

–

α-fe2o3·

α-moo3的npoc和tn脱

除效果更佳。

97.以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1